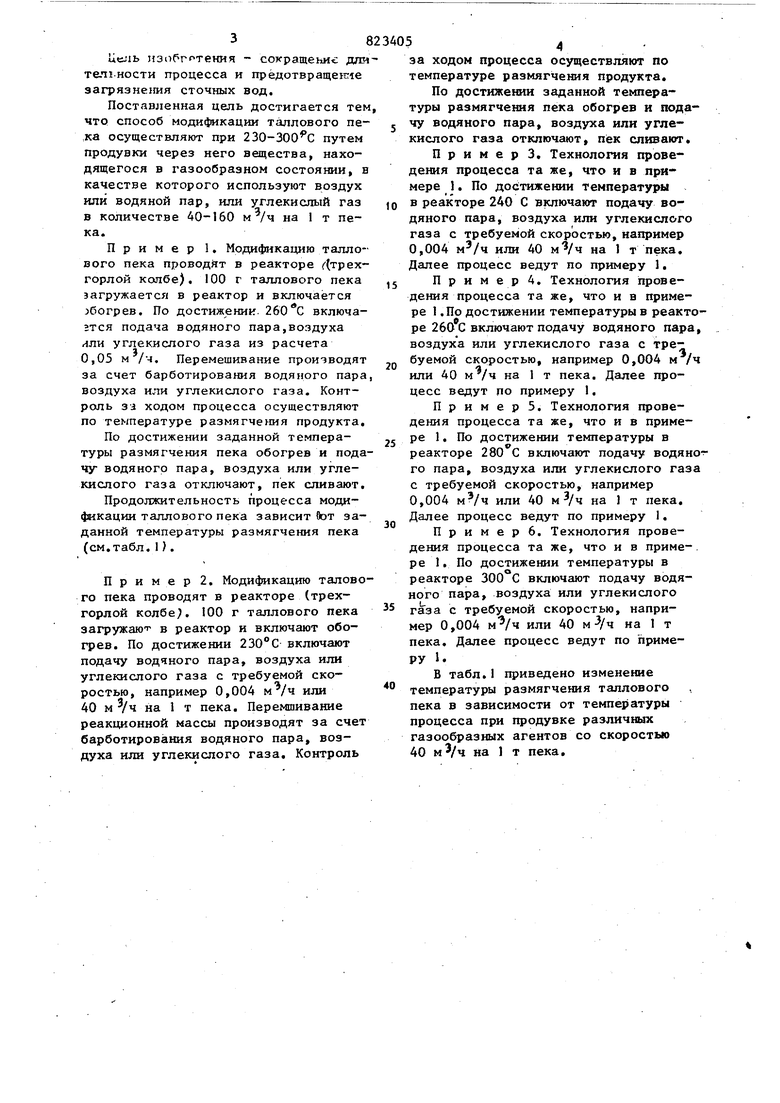

, Изобретение относится к получешвС вторичных продуктов из отходов пе.реработки Таоповых продуктов и используется для получения кодифицированного пека. Известен способ полимеризации тап лового пека в присутствии . 10-40% сер при 160-250 С в течение 30-180 мин. При этом достигается температура размягчения пека 58-60 С l. Недостатком этого способа является низкая температура размягчения готового продукта. Кроме того, от полимеризованного таллового пека, полученного по этому способу, не отделяется катализатор и продукты его взаимодействия с компонентами пека. Известен способ полимеризации тал лового пека в присутствии концентрированной серной кислоты и глины при i50-200 C . Полимеризация проводится в атмосфере инертного газа при перемеиивании. Отделение катализатора Производится путем фильтрации продукта 2. Недостатком этого способа является то, что Уюлимеризация проводится в присутствии серной кислоты,обладающей высокими корродирующими свойствами. Это вызьгеает необходимость использовать оборудование из кислотоупорного материала. Кроме того, кислота не удаляется из продукта, что может вызывать сульфироиаиие продукта, которое, в свою очередь, снижает качество готового продукта. Наиболее близким по технической сущности к предлагаемому изобретению является способ модификации таллового пека путем продувки через него воздуха при 100-150°С в течение 20-ЬО ч в присутствии сиккатива 13.1. Однако известный способ длителен, кроме того, в результате использования сиккативов образуются сточные воды, что загрязняет окружающую среду. 3 lieJib изобг тения - сокращение дли тет1 ности процесса и прёдотвращегс е загрязнения сточных вод. Поставленная цель достигается тем что способ модификации таллового пека осуществляют при 230-300 С путем продувки через него вещества, находящегося в газообразном состоянии, н качестве которого используют воздух или водяной пар, или углекислый газ в количестве 40-160 на 1 т пека. Пример 1. Модификацию таллового пека проводят в реакторе ({трехгорлой колбе). 100 г таллового пека загружается в реактор и включается обогрев. По достижении. 260С включавтся подача водяного пара,воздуха или углекислого газа из расчета 0,05 м /ч. Перемешивание производят за счет барботирования водяного пара воздуха или углекислого газа. Контроль за ходом процесса осуществляют по температуре размягчения продукта. По достижении заданной температуры размягчения пека обогрев и пода чу водяного пара, воздуха или углекислого газа отключают, пек сливают. Продолжительность процесса модификации таллового пека зависит йот заданной температуры размягчения пека (см.табл. 1). Пример 2. Модификацию талово го пека проводят в реакторе (трехгорлой колбе. 100 г таллового пека загружаю- в реактор и включают обогрев. По достижении 230С включают подачу водяного пара, воздуха или углекислого газа с требуемой скоростью, например 0,004 или 40 м /ч на 1 т пека. Перемщивание реакционной массы производят за счет барботирования водяного пара, воздуха или углекислого газа. Контроль за ходом процесса осуществляют по температуре размягчения продукта. По достижении заданной температуры размягчения пека обогрев и подачу водяного пара, воздуха или углекислого газа отключают, пёк сливают. Пример 3. Технология проведения процесса та же, что и в примере 1. По достижении температуры в реакторе 240 С включают подачу водяного пара, воздуха или углекислого газа с требуемой скоростью, например 0,004 м/ч или 40 м/ч на 1 т пека. Далее процесс ведут по примеру 1. Пример 4. Технология проведения процесса та же, что и в примере 1 .По достижении температуры в реакторе 260 С включают подачу водяного пара, воздуха или углекислого газа с требуемой скоростью, например 0,004 м /ч или 40 м /ч на 1 т пека. Далее процесс ведут по примеру 1. П р и м е р 5. Технология проведения процесса та же, что и в примере 1 . По достижении температуры в реакторе 280 С включают подачу водяного пара, воздуха или углекислого газа с требуемой скоростью, например 0,004 м/ч или 40 на 1 т пека. Далее процесс ведут по примеру 1. П р и м е р 6. Технология проведения процесса та же, что и в примере 1. По достижении температуры в реакторе 300°С включают подачу водяного пара, воздуха или углекислого газа с требуемой скоростью, например 0,004 или 40 на 1 т пека. Далее процесс ведут по примеру 1. В табл.1 приведено изменение температуры размягчения таллового пека в зависимости от температуры процесса при продувке различных газообразных агентов со скоростью 40 на 1 т пека.

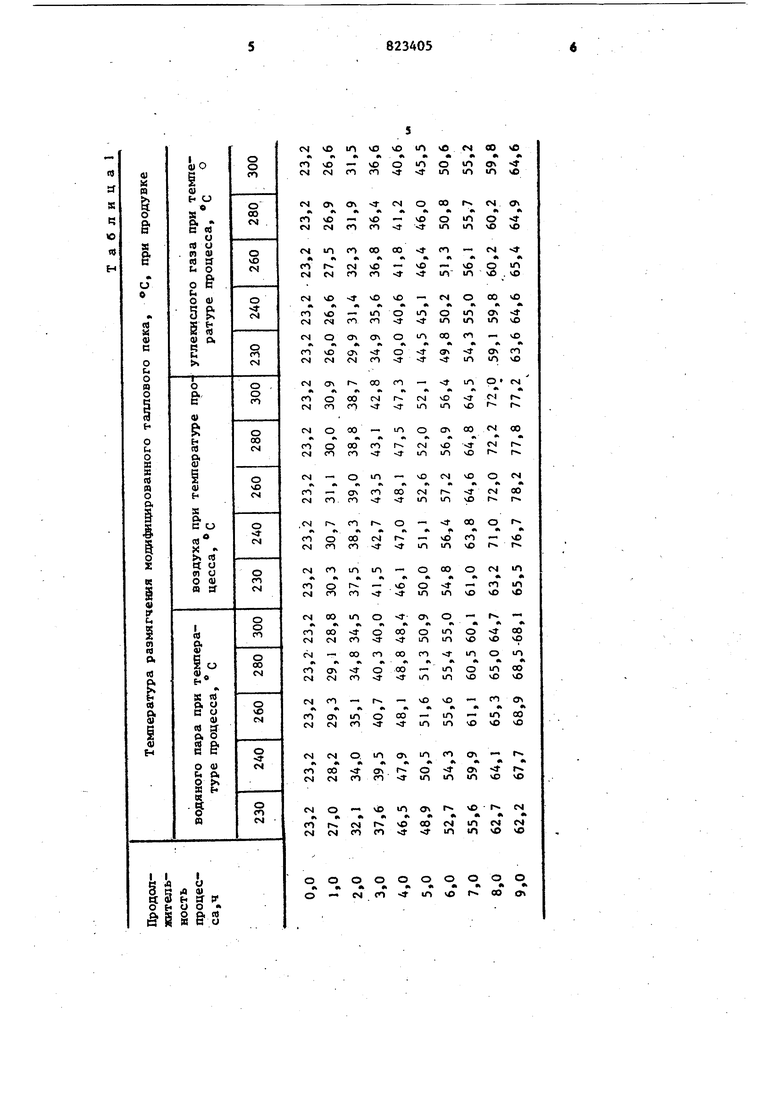

с(чою о О1Лчосчао о 7 Пример. С целью сокращения времеии модификации таллового пека увеличивают скорость подачи газа. Технология проведения процесса та же, что и в примере 1. По достижении температуры в реакторе 260 С включают подачу водяного пара, возд ха или углекислого газа со скорость 0,01 на 100 г пека или 100 на 1 т пека. Далее процесс ведут по примеру 1. Пример 8. С целью сокращения времени модификации таллового 5 пека увеличивают скорость подачи газа. Технология проведения процесса та же, что и в примере 1. По достиже- НИИ в реакторе 260 С включают подачу водяного пара, воздуха или углекислого газа со скоростью 0,016 м /ч на 100 г пека или 160 на J т пека. Далее процесс ведут по примеРУ 1. В таблице 2 приведено изменение температуры размягчения таллового пека в зависимости от скорости подачи газообразных реагентов при температуре процесса , Таблиц а. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированного таллового пека | 1981 |

|

SU992560A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ КАНИФОЛИ | 1996 |

|

RU2119517C1 |

| Масляно-смоляной лак | 1981 |

|

SU954409A1 |

| Способ получения электродного пека | 1989 |

|

SU1744093A1 |

| Способ получения вяжущего для дорожного строительства | 1982 |

|

SU1129221A1 |

| Препрег | 1979 |

|

SU876679A1 |

| Препрег | 1982 |

|

SU1062229A1 |

| Способ получения жирных и смоляных кислот и твердого битумного пека | 1973 |

|

SU587871A3 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ИЗОТРОПНОГО ВОЛОКНООБРАЗУЮЩЕГО ПЕКА | 1994 |

|

RU2065470C1 |

| Способ осветления канифоли и ее производных | 1976 |

|

SU602521A1 |

Использованный талловый пек получают в качестве отхода на предприятиях целлюлозно-бумажной промьшшенности при переработке таллового масла-сырца. Получаемый талловый пек имеет низкую температуру размягчения 22-25°С, он текуч, что затрудняет его транспортировку, хранение и дальнейшее использование (.требуется специальное оборудование для разогрева и подачи на рабочие участки; герметическая, цельно-сварная тара) . Предлагаемое изобретение позволяет упростить технологию мода1фикации таллового пека и получить пек с требуемой температурой размягчения.

Модифицированный талловый пек, получаемый по данному способу, можно использовать в качестве мяг-. чителя в шинной и резино-технической промышленности.

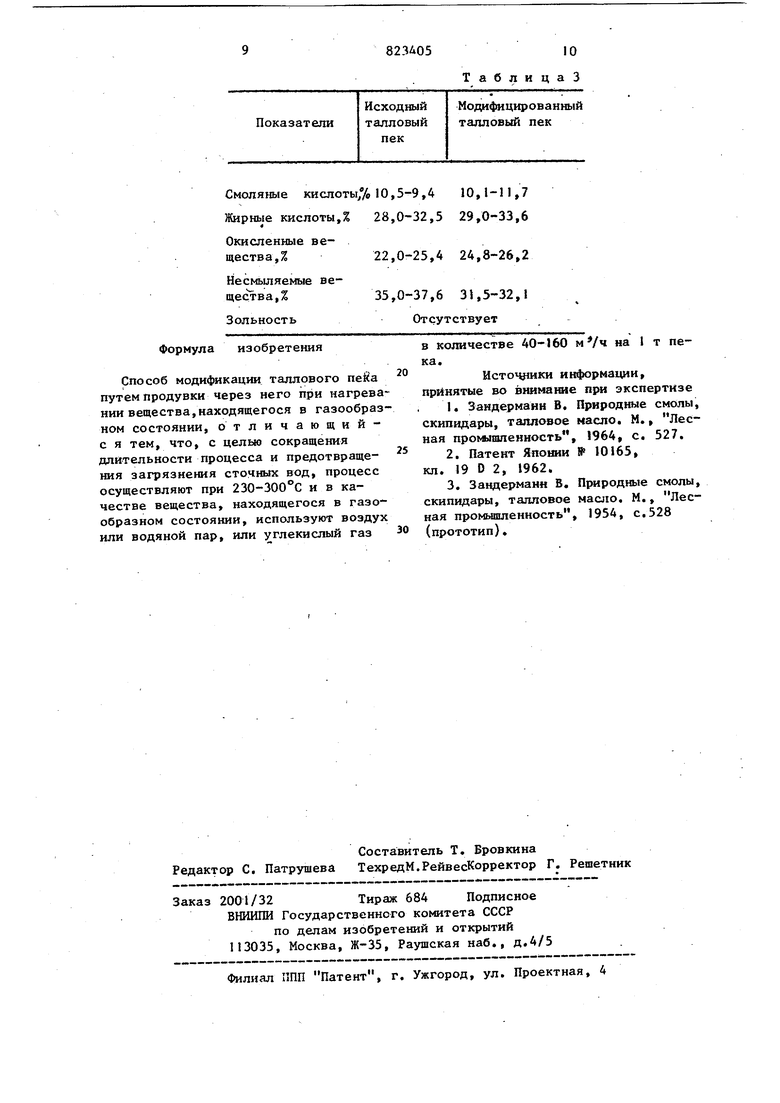

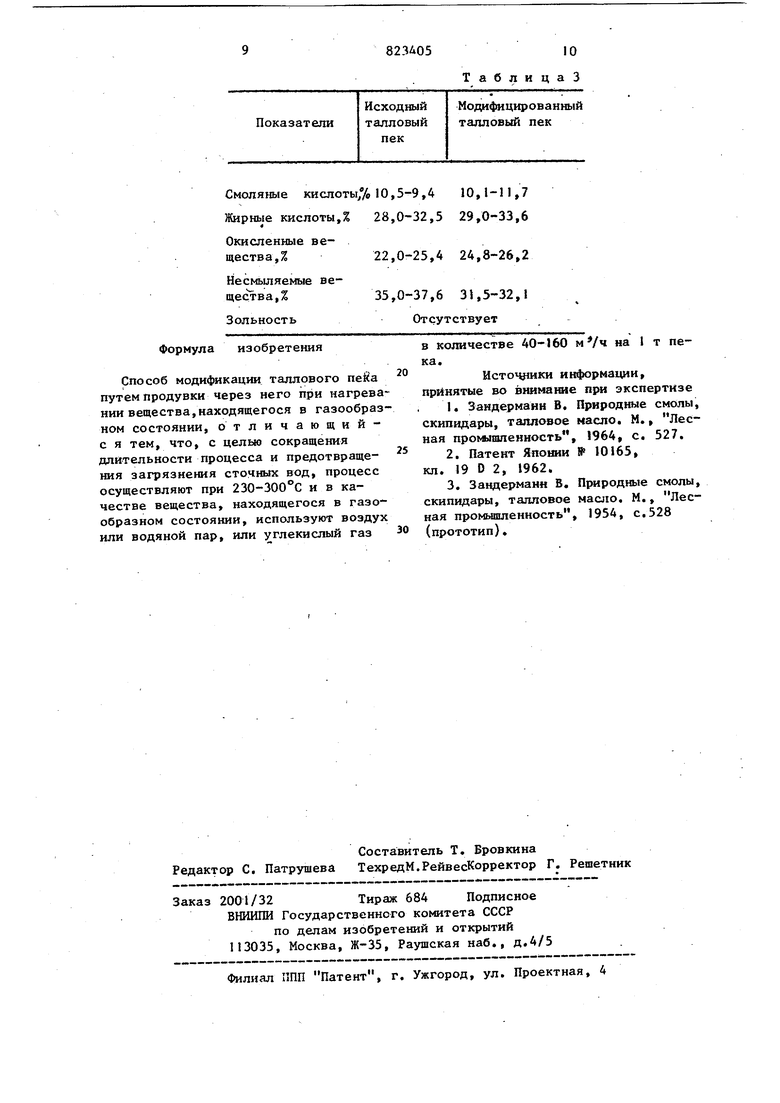

Качественный состава модифицирбваного таллового пека приведен в табл.3,

Смоляные кислоты// 10,5Жирные кислоты,% 28,0Окисленные вещества, %

Несмьшяемые ве|цества,%

Зольность

Формула изобретения

Способ модификации таллового пеЙа путем продувки через него при нагревании вещества, находящегося в газообразном состоянии, отличающийс я тем, что, с целью сокращения длительности процесса и предотвращения загрязнения сточных вод, процесс осуществляют при 230-300с и в качестве вещества, находящегося в газообразном состоянии, используют воздух или водяной пар, или углекислый газ

823Л0510

ТаблицаЗ

9,4 10,1-11,7 32,5 29,0-33,6

22,0-25,4 24,8-26,2

35,0-37,6 31,5-32,1 Отсутствует

В количестве 40-160 м /ч на 1 т пека.

Источники информации, принятые во BHHMatoie при экспертизе

Авторы

Даты

1981-04-23—Публикация

1979-01-09—Подача