(54) ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор | 1986 |

|

SU1392136A1 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| Чугун | 1983 |

|

SU1090748A1 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ДЕСУЛЬФУРАЦИИ И МОДИФИЦИРОВАНИЯ ЧУГУНА | 2006 |

|

RU2337972C2 |

| Лигатура | 1986 |

|

SU1434000A1 |

| Чугун | 1991 |

|

SU1803457A1 |

| Лигатура | 1985 |

|

SU1313886A1 |

| Чугун | 1981 |

|

SU1014957A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН | 2009 |

|

RU2413026C1 |

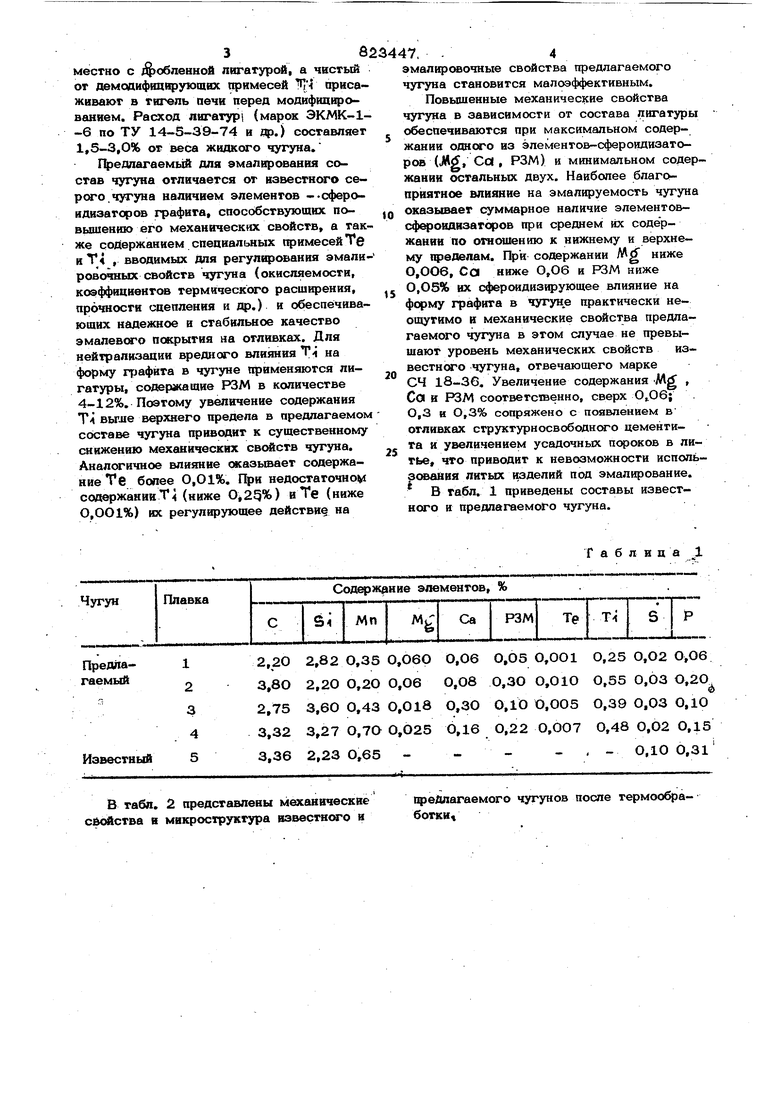

. . ,Изобретение относнгся к изысканию новых чугунов, применяемых в машиностроении и может быть использовано в : изделиях с химически сгойкима дмалевы ми покрытиями, работающих в агрессивных средах. Наиболее близким к. изобретению явл ется чугун JY| следующего химического состава, вес.%: Углерод3,3-3,7 Кремний1,9-2,5 Марганец0,5-О,7 ФосфорДо О,3 СераДо 0,1 ЖелезоОстальное Недостатком известного серого чугуна под эмалирование является его низка механическая прочность в литом состоянии и особенно низкая в готовых издели вследствие воздействия термических реж мов эмалирования. Прочность чугуна на разрыв в эмалированных чугунных изделиях снижается до 9-13 кг/мм . Цель изо етения - повышение механических в отливках чугуна под эмалирование,. Поставпаннай пель достигается тем, что чугун, содер ю)ший углерод, кремний, марганец и желё дополнительно содержит магний, кальц, редкоземельные металлы, теллур и титан при следующем соотношении компонентов, вес.%: 2,2-3,8 Углерод 2,2-3,6 Кремний Марганец 0,2-0,7 O,OCf6-0,O6 Магний 0,06-0,3 Кальций Редкоземел ьные 0,05-0,3 металлы 0,001-0,01 Теллур ,55 Титан Остальное Железо Чугун получают путем модифицирования электропечнсго чугуна, выплавляемого на базе, чушковых чУгунов марок ЛКОЛК4, с помощью Pe-Si-Mg-Ca- лигатур. Добавку Те в виде порошка вводят совместно с дробленной лигатурой, а чистый от демодифипируюших гфимесей 1 арисаживают в тигель печи перед модифицированием. Расход лигатур (марок ЭКМК-1-6 по ТУ 14-5-39-74 и др.) составляет 1,5-3,0% от веса жидкого чугуна.

Г едлагаемый для эмалирования состав чугуна отличается от известного сеpwo.чугуна наличием элементов -.сфероидизаторов графита, способствующих повышению его механических свойств, а также содержанием специальных примесей Те и Тч , вводимых для регулирования эмалировочных свойств чугуна (окисляемости, коэффициентов термического расширения, прочности сцепления и др.) и обеспечивающих надежное и стабильное качество эмалевого псжрытия на отливках. Для нейтрализации вредного влияния на форму графита в чугуне применяются лигатуры, содержа шие РЗМ в количестве 4-12%. Поэтому увеличение содержания T-i вьгле верхнего предела в предлагаемом составе чугуна приводит к существенному снижению механических чугуна. Анался ичное влияние сжазьтает содержание Те более О,01%, При недостаточном содержанииТ (ниже ) и Те (ниже О,ОО1%) их регулирующее действие на

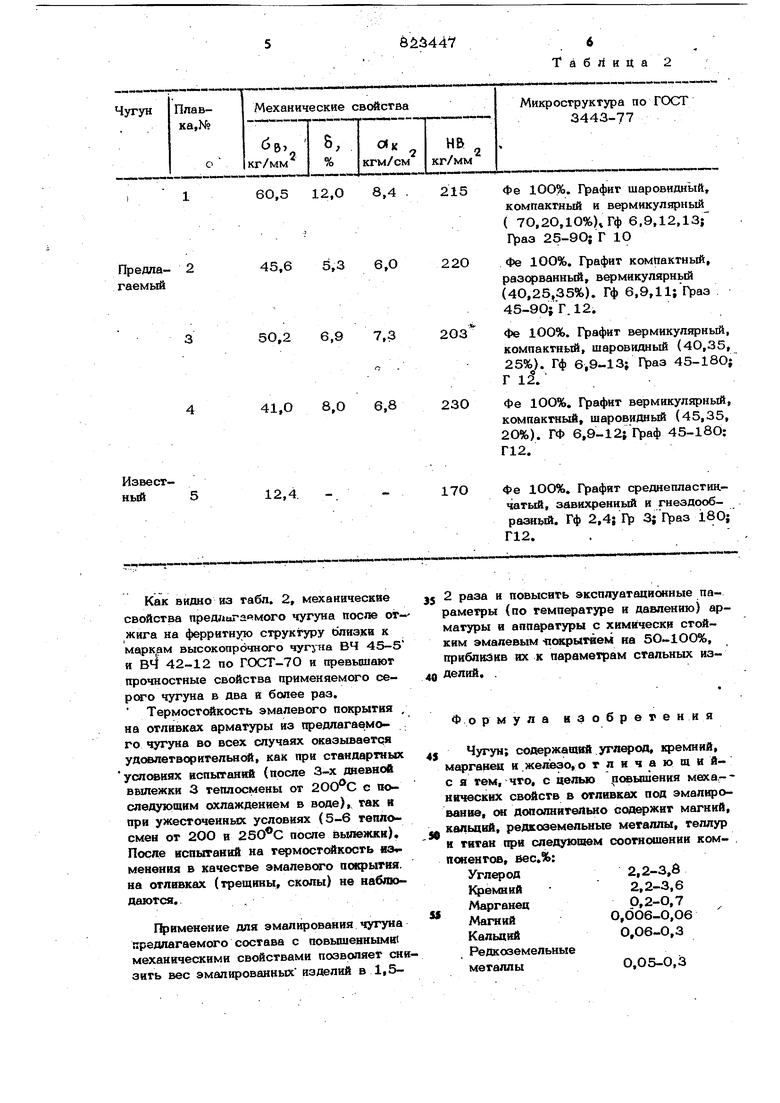

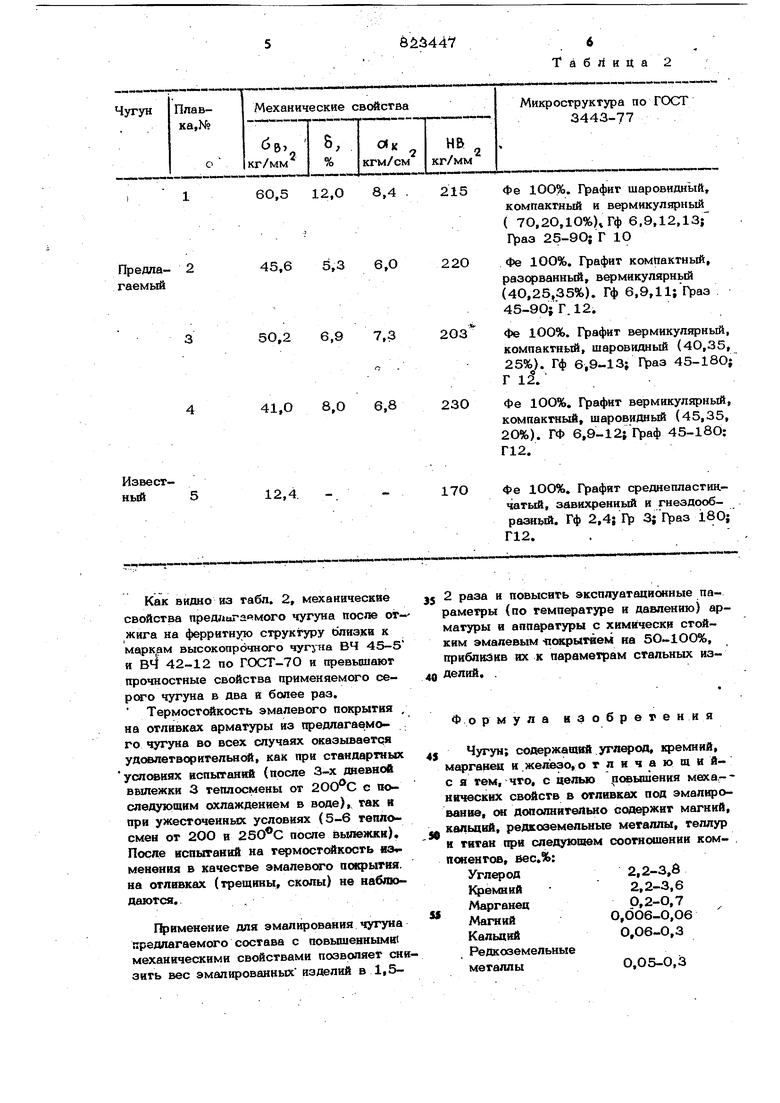

В табл. 2 представлены механические сбсхйства и микроструктура известнсяо и

эмалировочные свойства предлагаемого чугуна становится малоэффективным.

Повышенные механические свойства чугуна в зависимости от состава лигатуры обеспечиваются при максимальном содержании одного из элементов-сфероидизаторов (JUtf, Са , РЗМ) и минимальном содержании остальных двух. Наиболее благоприятное влияние на эмалируемость чугуна оказывает суммарное наличие элементовсфероидизаторов при среднем их содержании по отошению к нижнему и верхнему пределам. При содержании М ниже О,ОО6, Со ниже О,О6 и РЗМ ниже О,О5% их сфероидизирующее влияние на форму графита в чугуне практически неощутимо и механические свойства предлагаемого чугуна в этом случае не превышают уровень механических свойств изBecTH yo чугуна, отвечающего марке СЧ 18-36. Увеличение содержания Mg , Со и РЗМ соответсгоенно, сверх О,3 и О,3% сопряжено с появлением в отливках структурносвободното цементита и увеличением усадочных пороков в литье, что приводит к невозможности использования литых изделий под эмалирование.

В табл. 1 приведены составы известного и предлагаемого чугуна.

Г а б л В Ц а 1

предлагаемого чугунов после термообработки

6О,5 12,0 8,4

45,6 5,3 6,0

Предла- 2 гаемый

50,2 6,9 7,3

41,О 8,О 6,8

Извест12,4. ный5

Как видно из табл. 2, механические свойства предлагаймого чугуна после oir- жига на ферритную структуру ешизки к маркам высокопрочного Hyrpia ВЧ 45-5 и ВЧ 42-12 по ГОСТ-70 и превышают прочностные свойства применяемого серсго чугуна в два и более раз.

Термост йкость эмалевого покрытия / на отливках арматуры из предлагаемого чугуна во всех случаях оказьюается удовлетворительней, как при стандартных словиях испытаний (после 3-х дневной ввшежки 3 теплосмены от с последующим охлаждением в воде),, так и при ужесточенных условиях (5-6 теплосмен от 2ОО и после вылежки). После испытаний на термостсАкость вз«менения в качестве эмалевого по1фытия. на отливках (трещины, сколы) не наблюдаются.

Применение для эмалирования чугуна предлагаемого состава с повышенными механическими свойствами позволяет снизить вес эмалированных изделий в 1,5Таблиц

Фе 1ОО%. шаровидный, компактный и вермикул5фный ( 70,20,10%КГф 6,9,12,13 Граэ 25-9О; Г 1О

Фе 10О%. Графит компактный,

разсрванный, вермикулярньсй (40,25,35%). Гф 6,9Д1;Граз 45-9O;r;i2.

Фе 1ОО%. Графит вермикулярньй,

компактный, шаровидный (4О,35, 25%). Гф 6,9-13; Г)аз 45-18О; Г iJ.

Фе 10О%. Графит вермикулярный, компактный, шаровидный (45,35, 2О%). ГФ 6,9-12} Граф 45-180: Г12.

Фе 1ОО%. Графят среднепластидчатый, завихренный и гнездробрааный. Гф 2,4; rip 3; i80; Г12..

3J 2 раза и повысить эксплуатационные параметры (по температуре и давлению) арматуры и аппаратуры с химически стойким эмалевым -покрытием на 5О-1ОО%, приблизив их к параметрам стальных из40 Делий. ,

Формула изобретения

S Чугун; содержащий., кремний, марганец и .железо, о т л и ч а ю щ и йс я тем, что, с целью повышения меха.-нических свойств в отливках под эмалирование, он дополнительно содержит магний, кальций, редкоземельные металлы, теллур и титан при следующем соотношении ком- . понентов, бес.%:

2,2-3,8

Углерод 2,2-3,6

Кремний 0,2-0,7

Марганец О,ОО6-О,О6

Магний 0.06-0,3

Кальций

Редкоземельные

0,О5-0,3

металлы . .. Т i ssosl ,25-0,55 ЖепеаоОстальное 825447д Ис« яники информации принятые во внимание приэкспертизе 1.СЮТ 26-01-1-7О.

Авторы

Даты

1981-04-23—Публикация

1979-07-25—Подача