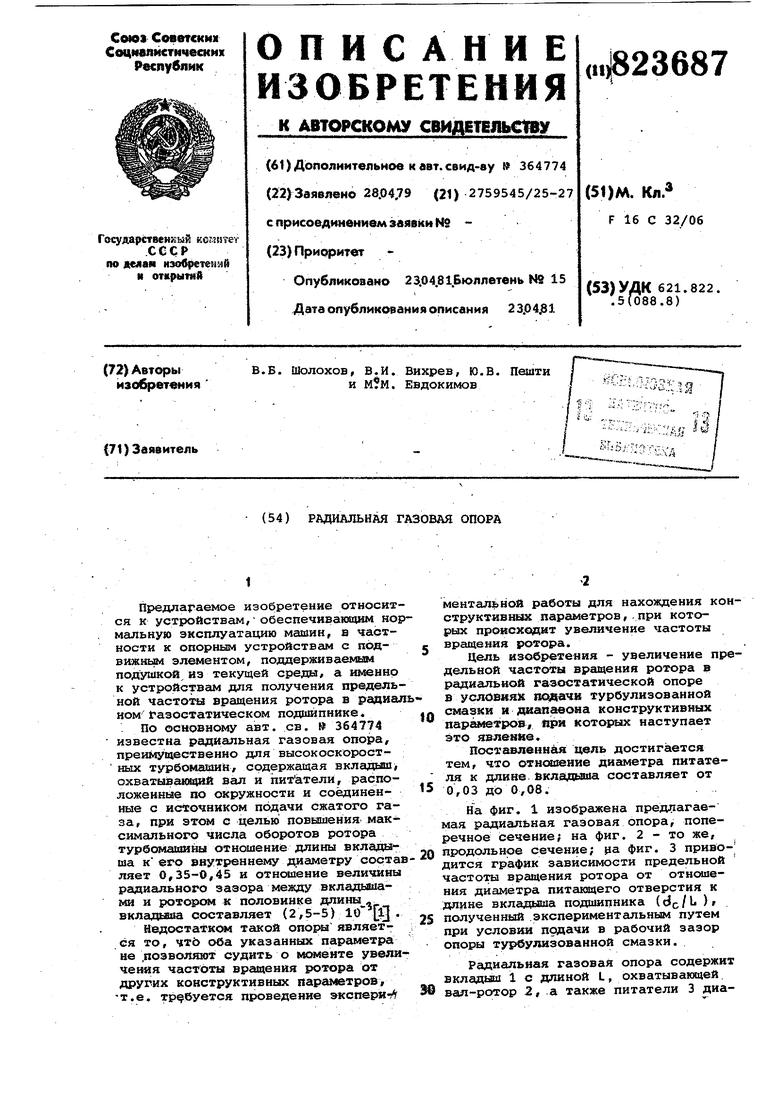

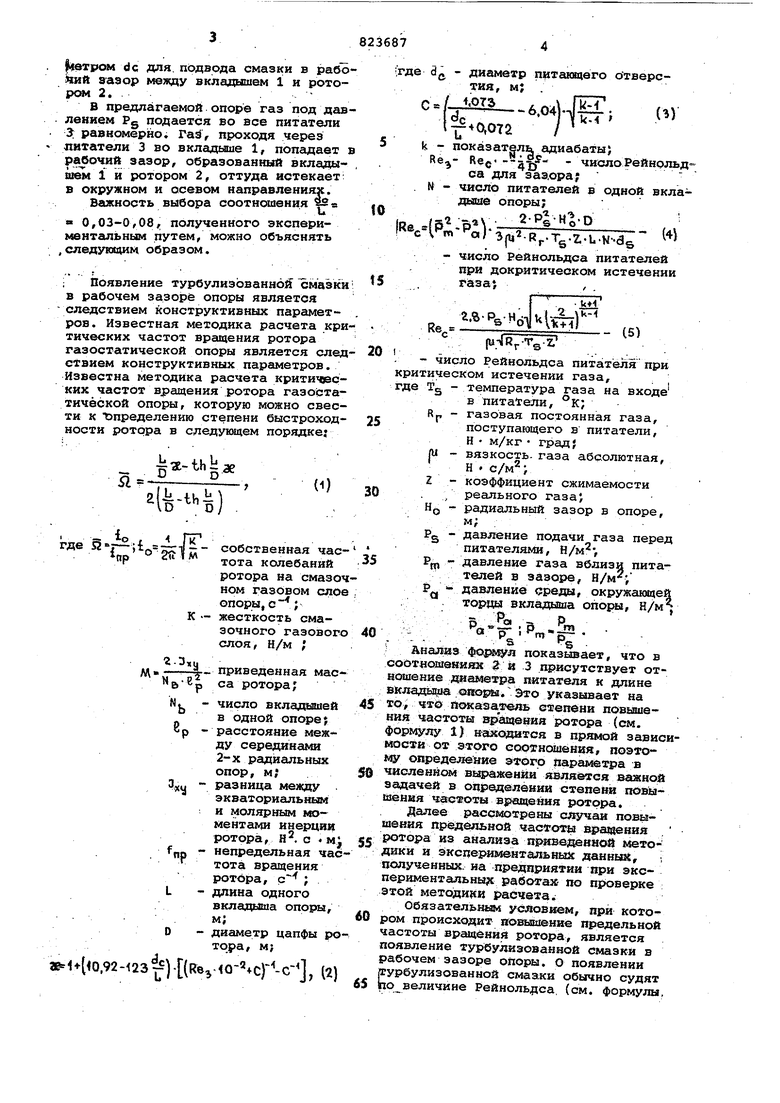

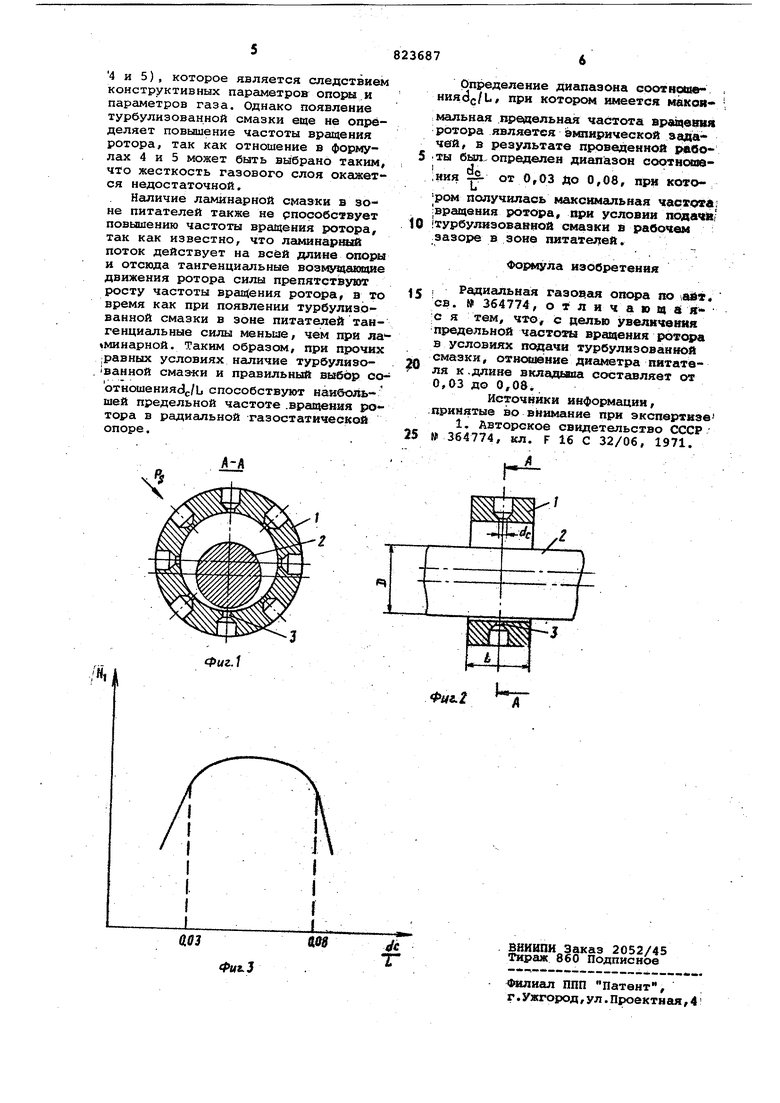

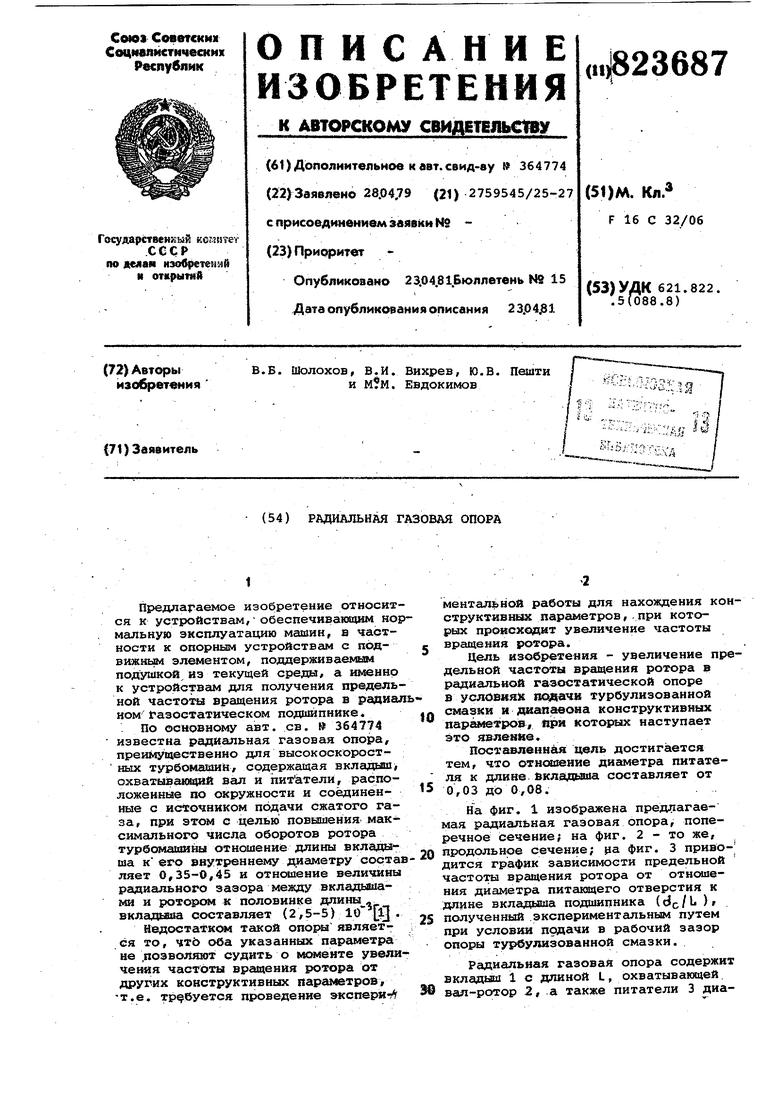

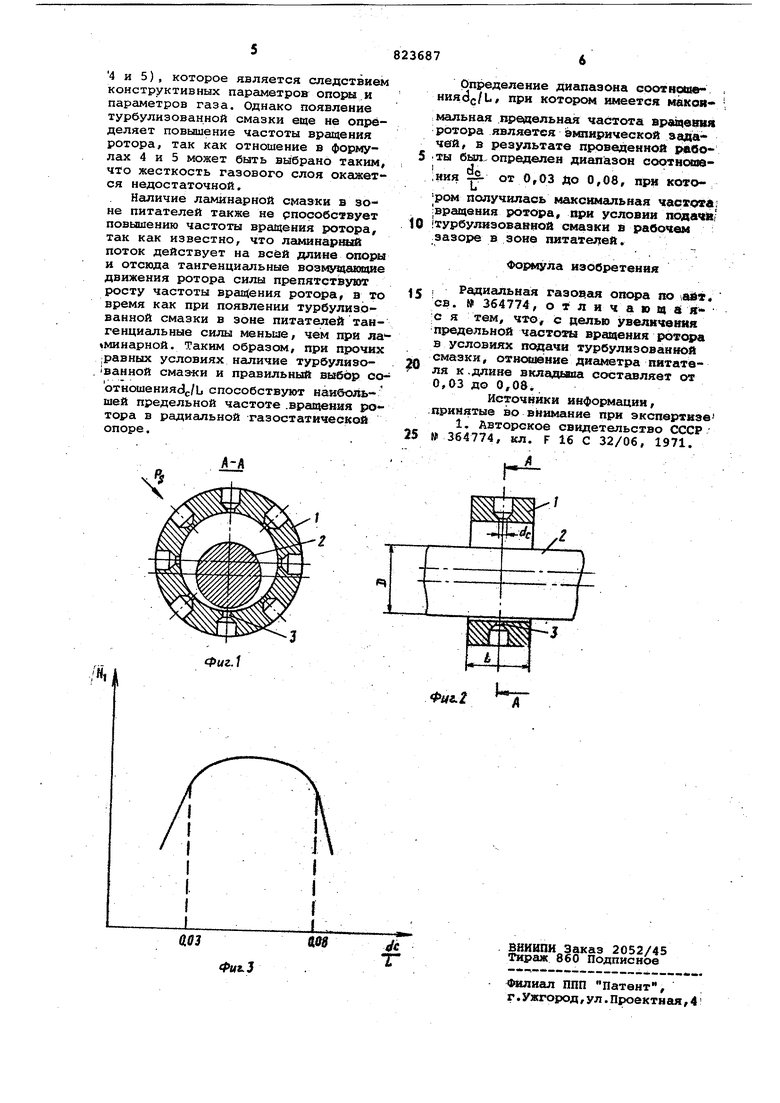

Предлагаемое изобретение относится к устройствам, обеспечивакяцнм нор мальную эксплуатацию машин, в частности к опорным устройствам с подвижньол элементом, подцерживае1ишгм под шкой/из текущей среды, а именно к ycTpoflcTBeiM ДЛЯ получения предельной часто з вращения ротора в радиал ном азостатическом подишпнике. По основному авт. св. № 364774 известна радиальная газовая опора, преимущественно для высокоскоростных турбомашиН, содержащая вкладьа11 охватывакжцШ вал и питатели, расположенные по окружности и соединенные с источником подачи сжатого газа, при этом с целью повышения максимального числа оборотов ротора турбомапшны отношение длины вклс1даша кего внутреннему диаметру состав ляет 0,35-0,45 и отнсяиение величины радиального зазора между вкладышами и ротором к половинке длины. вкладьваа составляет (2,5-5) Ю Щ. Недостатке : такой onojE i является то, чтЬ оба указанных параметра не .позволяют судить о моменте увеличения частоты вращения ротора от других конструктивных параметров, -т.е. требуется проведение экспери- ментальнс работы для нахождения конструктивншс параметров,.при которых происходит увеличение частоты вращения ротора. Цель изобретения - увеличение предельной частоты вращения ротора в радиальной газостатической опоре в условиях жщачи турбулизованной смазки и диапаеона конструктивных пар а4ефро8, ttjpH которых наступает это явленке« Поставленная цель достигается тем, что отн ж1ение диаметра питателя к длине бклддьша составляет от 0,03 до 0,08. На фиг. 1 изображена предлагаемая радиальная газовая опора, поперечное сечение; на фиг. 2 - то же, продольное сечение; на фиг. 3 приводится график зависимости предельной частоты вращения ротора от отношения диаметра питающего отверстия к длине вкладыша подашпника ( )г полученный .экспериментальным путем при условии подачи в рабочий зазор опоры турбулизованной смазки. Радиальная газовая опора содержит вкладьли 1 с длиной L, охватывающей вал-ротор 2, а также питатели 3 диаfferpoM dc для. подвода смазки в рабо аий зазор между вкладЕЛшем 1 и ротором 2, В предлагаемой опоре газ под дав лением Pg подается во все питатели 3 равномерно. Гае, проходя через Питатели 3 во вкладыше 1, попадает рабочий зазор, образованный вкладыаюм 1 и ротором 2, оттуда истекает в окружном и осевом направлениях. Важность выбора соотнсянения« ш 0,03-0,08 полученного экспериментальным путем, можно объяснять ,следующим образом. ; Появление турбулизованнбй смазки в рабочем зазоре опоры является - следствием конструктивных парамет ров. Известная методика расчета кри тических частот вращения ротора газостатической опоры является след сФвием конструктивных параметров. Известна методика расчета критическизе частот вращения ротора газостатичёской опоры, которую можно свес ти к -Определению степени быстроход ности ротора в следунидем порядке; ) io , jL ПГ собственная час inp oattlM тота колебаний ротора на смазо ном газовом сло опоры, С ; жесткость смазочного газовог слоя, Н/м ; д.-JLi. приведенная мас Hg-Ep са ротора; N. - число вкладаишей в одной опоре; 2р - расстояние между серединами 2-X радиальных опор, м; ЗХУ разница между экваториальным и молярным моментами инерции ротора, Н. о м ffip - непредельная ча тота вращения ротора, с ; L - длина одного вкладыша опоры м; D - диаметр цапфы р тора, м; ае-(о,92-123)-(Кв ), ( пцтаккцего отверсде df - диаметр тия, м; 4.0TS k - показатель адиабаты} Reg- число Рейнольдса для заз.ора; Ы - число питателей в одной вклаопоры;)-si L-K-d;- w fU--Rr.T.Z. - число Рейнольдса питателей при докритическом истечении газа} у . (U.-ilRr-Vg-Z I - число Рейнольдса питателя при критическом истечении газа, , где Tg - температура газа на входе в питатели. К; RP - газовая постоянная газа, поступающего в питатели, Н м/кг град; /U - вязкость, газа абсолютная, Н Z - коэффициент сжимаемости реального rasaj HQ - радиёшьный зазор в опоре, м; давление подачи газа перед питателями, Н/м РГП давление газа вблизи питателей в зазоре, Н/м давление срелы, окружаняцей . торцы вкладьша опоры, Н/м Р.,..р . . . а PS : Анализ показывает, что в сойт юшенишс : и 3 присутствует отношение диаметра питателя к длине в сладацша опоры. VdTO указывает на то, ЧТ0 йоказа;{ ель степени повышения частоты BpMieHKH ротора (см. формуfsy 1) на:х0дится в прямой зависимости от зтого сортношейця, поэтому определение этого параметра в численном выражении является важной задачей в определении степени noBJEiiшения частоты в| Ш11е1}ия ротора. Далее рассмотрены случаи повышения прёдшшной частоты в{)амения . ротора из анализа приведенной методики и 3KcnepaM&KfeatbatOi данных, : полученных на предприятии при экспериментальны; с работа} по проверке ЭТОЙ методи {й расчета . Обязательным ycjdEOB eM, при котором происходит яовыЕоение предельной частоты вршцёния ротора, является появление турбулизованной смазки в рабочем зазоре onojaa. О появлении рурбулизованной смазки обычно судят по величине Рейнольдса. (см. формулы,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ВЫХОДНЫМИ ХАРАКТЕРИСТИКАМИ РОТОРА В ВИДЕ ЕГО НЕСУЩЕЙ СПОСОБНОСТИ И ЖЕСТКОСТИ | 2016 |

|

RU2641942C1 |

| Способ определения параметров нагрузки в радиальных газостатических опорах | 1989 |

|

SU1747748A1 |

| ПНЕВМАТИЧЕСКИЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2113969C1 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 2007 |

|

RU2357119C1 |

| ТУРБОКОМПРЕССОР С ГАЗОМАГНИТНЫМИ ПОДШИПНИКАМИ | 2014 |

|

RU2549002C1 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 2009 |

|

RU2408801C1 |

| Шпиндельный узел с газовыми опорами | 1989 |

|

SU1686231A1 |

| ТУННЕЛЬНЫЙ НАНОТУРБОКОМПРЕССОР | 2002 |

|

RU2227850C2 |

| СЕГМЕНТ ОПОРЫ СКОЛЬЖЕНИЯ | 2015 |

|

RU2595237C1 |

| РАДИАЛЬНЫЙ ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 2010 |

|

RU2440519C1 |

Авторы

Даты

1981-04-23—Публикация

1979-04-28—Подача