Изобретение относится к области машиностроения и может быть применено во всех отраслях промышленности в качестве главного элемента как осевых, так и радиальных опор скольжения, работающих с принудительной подачей смазки. Смазка может использоваться либо консистентная, либо жидкостная, либо газовая. В последнем случае предлагаемая конструкция может быть применена в опорах машин, предназначенных для работы в экстремальных условиях: в агрессивных средах, при высоких или низких давлениях и температурах.

Одна из главных задач, которую необходимо решить при создании газо- или гидростатической опоры - разработка самоустанавливающегося крепления сегмента, способного обеспечить виброустойчивость, самоустановку сегмента при перекосах вала, отсутствие утечек смазки из внутренней полости опоры непосредственно в окружающую среду.

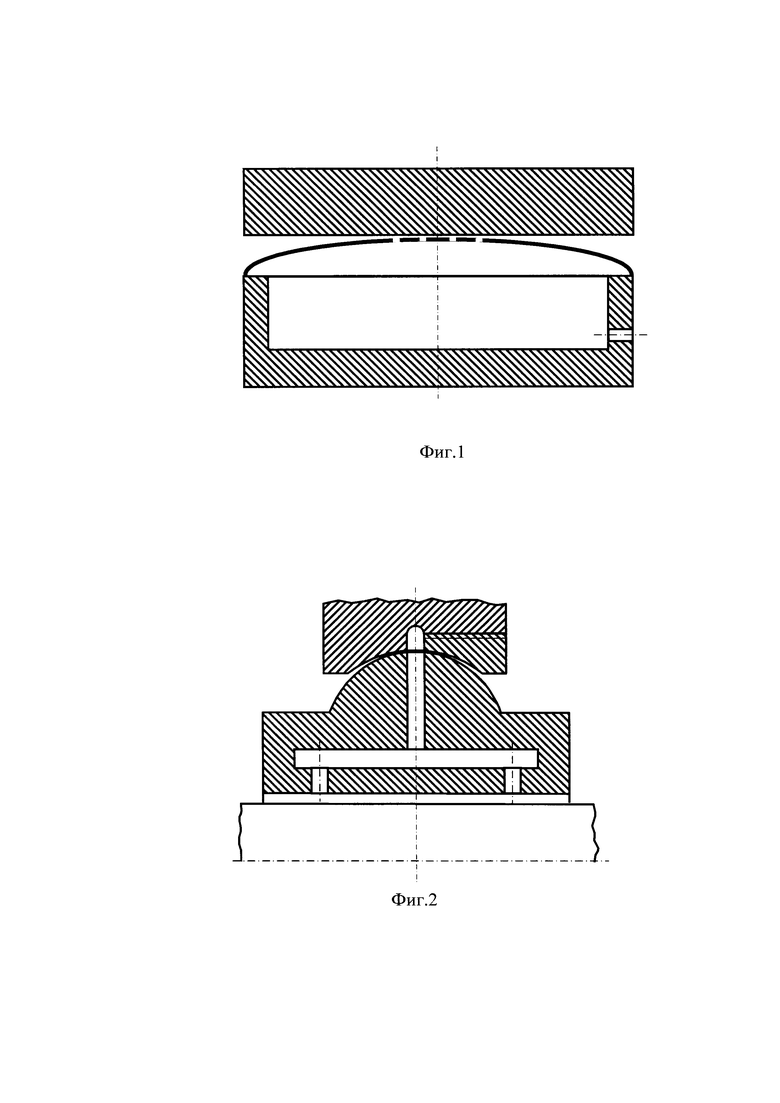

В монографии И.Л. Шишкина «Турбомашины на газовых опорах» (издательство Дальневосточного университета, г. Владивосток, 1985 г.) на стр. 107 описана конструкция упорного газостатического подшипника с опорным элементом в виде круглой упругой пластины, скрепленной по наружной кромке с корпусом подшипника, как показано на рис. 1. В центральной части пластины имеются отверстия для подачи смазки в рабочий зазор опоры, образованный пластиной и пятой ротора. Сжатый газ от источника питания вначале поступает в проточную камеру, образованную корпусом подшипника и упругой пластиной, затем через дросселирующие отверстия в пластине поступает в рабочий зазор, образуя при этом несущую газовую подушку, а оттуда выходит в окружающую среду. Под действием разности давлений в проточной камере и в рабочем зазоре пластина прогибается, как показано на фиг. 1, поэтому грузоподъемность и жесткость опоры малы, что может привести к контакту пластины с пятой ротора при его вращении, что недопустимо по соображениям эксплуатационной безопасности. Кроме того, расход сжатого газа, потребляемого такой опорой, значительно превышает расход, требуемый для работы обычной газостатической опоры такой же грузоподъемности.

В руководящем техническом материале «Расчет радиальных газостатических подшипников турбомашин атомной энергетики» (РТМ 108.129.101-78, НПО Центральный котлотурбинный институт, Ленинград, 1978 г.) в табл. 3 на стр. 45, 46 представлены основные типы самоустанавливающихся креплений вкладышей (сегментов) газостатических опор к корпусу машины. На основе анализа патентных материалов авторы РТМ рекомендуют применять в качестве элементов самоустановки вкладышей (сегментов) тяжелонагруженных и крупногабаритных газостатических подшипников карданов подвес или пару «сфера в сфере», изображенную на фиг. 2. Однако указанные элементы самоустановки имеют следующие недостатки:

- при длительной работе эти элементы, содержащие пары сухого трения, подвержены опасности схватывания;

- соединение сегментов с подводящими смазку трубопроводами может нарушить самоустановку и вызвать опасные перекосы.

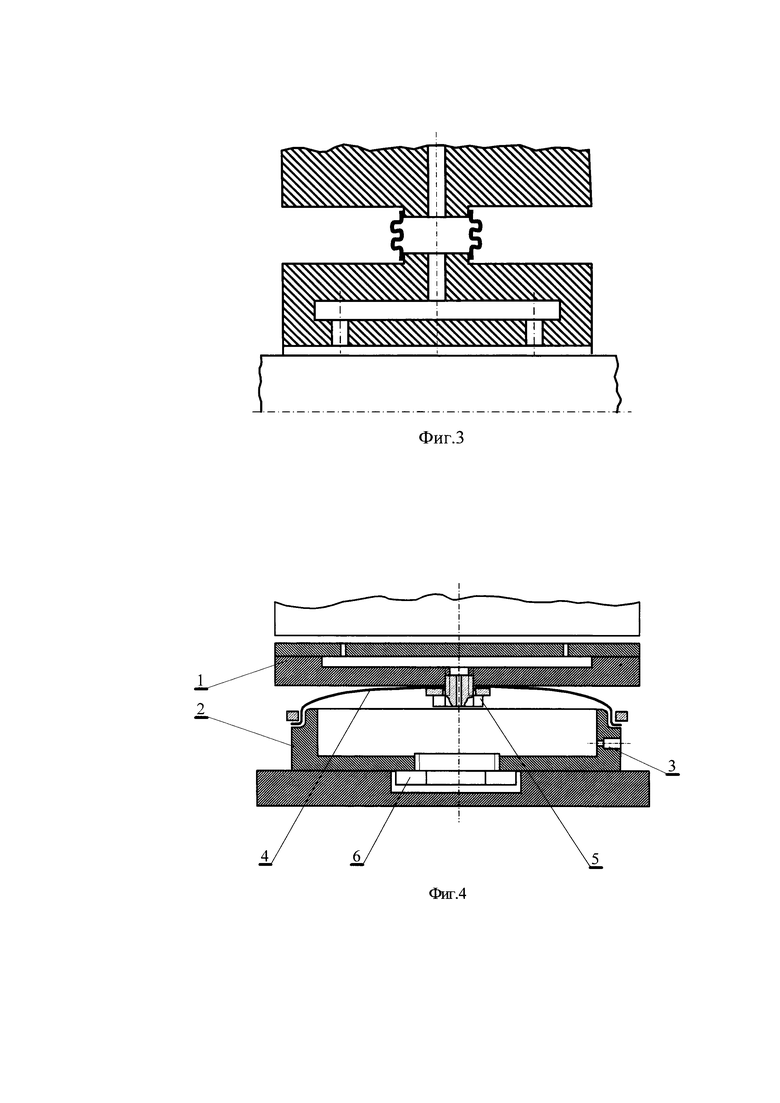

От первого из указанных недостатков свободна конструкция, предложенная в патенте ЧССР №116766, изображенная на фиг. 3, где в качестве элемента самоустановки применен сильфон.

Конструкция, изображенная на фиг. 3, принята в качестве прототипа в настоящей заявке.

К недостаткам конструкции-прототипа следует отнести слишком большую податливость, или, что то же, недостаточную жесткость элемента самоустановки при смещениях вкладыша, что может привести к его перекосам и недопустимо большим значениям расцентровки ротора и статора.

Предлагается конструкция сегмента, изображенная на фиг. 4, состоящая из двух частей: подвижной 1, воспринимающей нагрузку со стороны ротора, и неподвижной 2, соединенной с корпусом машины. В неподвижной части имеется канал 3 для подвода смазки от источника, а в подвижной части сегмента выполнены каналы для подвода смазки в рабочий зазор опоры, т.е. в зазор между рабочей поверхностью сегмента и цапфой вала или пятой ротора. Отличительным признаком заявляемой конструкции является упругий опорный элемент 4, выполненный в виде гибкой мембраны кольцевой формы. Внутренняя кромка мембраны скреплена с тыльной поверхностью подвижной части сегмента, при этом в крепежном элементе 5 имеется канал для подвода смазки в подвижную часть из полости, имеющейся в неподвижной части. Наружная кромка мембраны соединена с неподвижной частью сегмента, при этом мембрана образует с полостью проточную камеру. В центре днища неподвижной части имеется отверстие с резьбой, предназначенное для обеспечения доступа к крепежному элементу 5 при сборке и разборке конструкции сегмента. В рабочем состоянии конструкции отверстие наглухо закрыто ввинчивающейся заглушкой 6. Технический результат, который достигается применением заявляемой конструкции, заключается в том, что она обеспечивает самоустановку подвижной части сегмента, исключает утечку смазки из внутренней полости в окружающую среду, улучшает виброизолирующие свойства опоры с предлагаемыми сегментами.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЛЬНАЯ ОПОРА СКОЛЬЖЕНИЯ | 1995 |

|

RU2107847C1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| ВКЛАДЫШ ОПОРНОГО СЕГМЕНТНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2361126C1 |

| ПОДШИПНИК ГАЗОСТАТИЧЕСКИЙ | 2016 |

|

RU2630271C1 |

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРОВ МОЩНЫХ ТУРБОАГРЕГАТОВ | 2003 |

|

RU2237199C1 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| Лепестковый газостатический подшипник и способ изготовления лепесткового газостатического подшипника | 2018 |

|

RU2696144C1 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2003 |

|

RU2237200C1 |

Изобретение относится к области машиностроения и может быть применено во всех отраслях промышленности в качестве главного элемента как осевых, так и радиальных опор скольжения, работающих с принудительной подачей смазки. Смазка может использоваться либо консистентная, либо жидкостная, либо газовая. В последнем случае предлагаемая конструкция может быть применена в опорах машин, предназначенных для работы в экстремальных условиях: в агрессивных средах, при высоких или низких давлениях и температурах. Сегмент опоры скольжения состоит из двух частей: подвижной, воспринимающей нагрузку со стороны ротора, и неподвижной, соединенной с корпусом машины. В неподвижной части имеется канал для подвода смазки от источника, а в подвижной части сегмента выполнены каналы для подвода смазки в рабочий зазор опоры, т.е. в зазор между рабочей поверхностью сегмента и цапфой вала или пятой ротора. Сегмент также содержит упругий опорный элемент, выполненный в виде гибкой мембраны кольцевой формы. Внутренняя кромка мембраны скреплена с тыльной поверхностью подвижной части сегмента, при этом в крепежном элементе имеется канал для подвода смазки в подвижную часть из полости, имеющейся в неподвижной части. Наружная кромка мембраны соединена с неподвижной частью сегмента, при этом мембрана образует с полостью проточную камеру. В центре днища неподвижной части имеется отверстие с резьбой, предназначенное для обеспечения доступа к крепежному элементу при сборке и разборке конструкции сегмента. В рабочем состоянии конструкции отверстие наглухо закрыто ввинчивающейся заглушкой. Технический результат: обеспечение самоустановки подвижной части сегмента, исключение утечки смазки из внутренней полости в окружающую среду, улучшение виброизолирующих свойств опоры с предлагаемыми сегментами. 1 з.п.ф-лы, 4 ил.

1. Сегмент опоры скольжения, содержащий две части: подвижную, предназначенную для восприятия нагрузки со стороны ротора, и неподвижную, соединенную с корпусом машины, при этом в неподвижной части имеются полость и канал для подвода в нее смазки от источника питания, а в подвижной части имеются каналы для подвода смазки в зазор между рабочей поверхностью сегмента и цапфой вала или пятой ротора,

отличающийся тем, что упругий элемент, соединяющий указанные части сегмента, представляет собой тонкую пластину кольцевой формы - мембрану, по внутренней кромке скрепленную с тыльной поверхностью подвижной части сегмента, при этом в крепежном элементе имеется канал для подвода смазки из полости, имеющейся в неподвижной части, в каналы подвижной части, а по наружной кромке соединенную с неподвижной частью сегмента, при этом мембрана образует с полостью проточную камеру.

2. Сегмент опоры скольжения по п. 1, отличающийся тем, что в центре днища неподвижной части имеется отверстие с резьбой, наглухо закрытое ввинчивающейся заглушкой, при этом диаметр отверстия больше диаметра крепежного элемента, соединяющего подвижную и неподвижную части сегмента.

| УПРУГОДЕМПФЕРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2009 |

|

RU2406890C1 |

| ЛЕПЕСТКОВЫЙ ГАЗОДИНАМИЧЕСКИЙ ПОДШИПНИК С НАДДУВОМ | 2007 |

|

RU2363867C1 |

| РАДИАЛЬНЫЙ ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 2010 |

|

RU2440519C1 |

| Опора скольжения с подачей смазки под давлением | 1989 |

|

SU1702003A1 |

| Устройство для отображения символов на экране электронно-лучевой трубки | 1981 |

|

SU970435A1 |

Авторы

Даты

2016-08-20—Публикация

2015-05-28—Подача