X)

tc

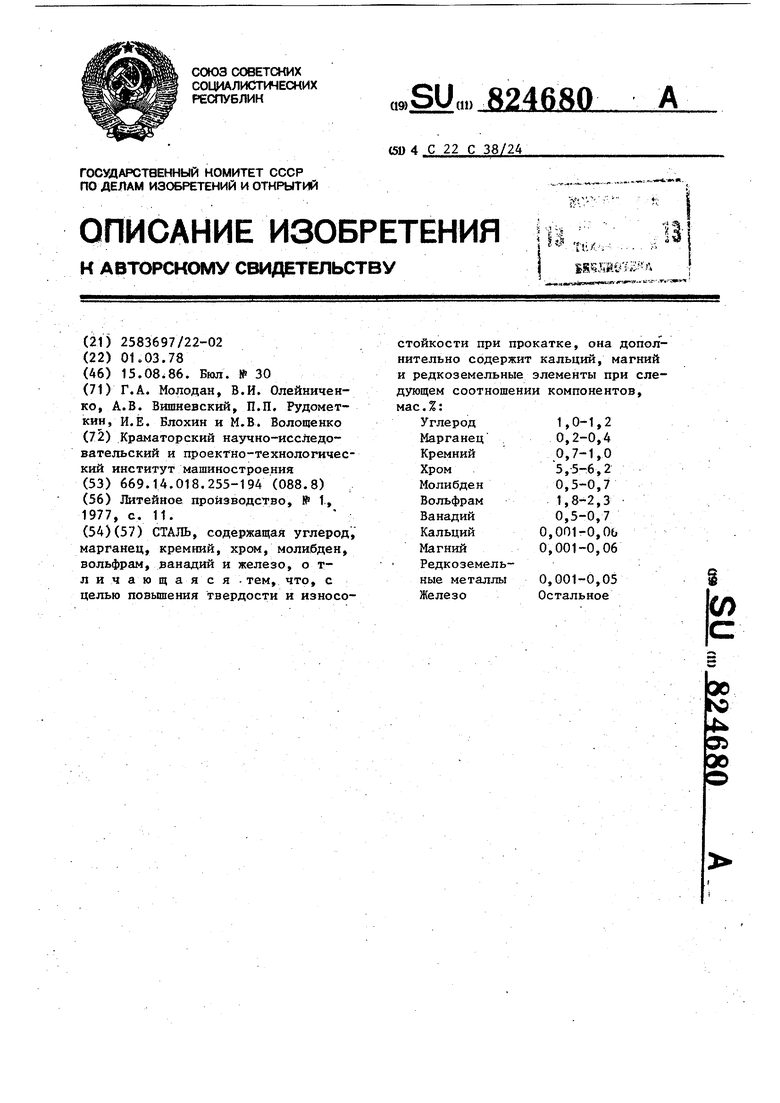

Изобретение относится к области металлургии, в частности к инструментальньм сталям, предназначенным для изготовления инструментов холодного деформирования, преимущественно литых валков холодной прокатки, в частности, дхш многовалковых станков.

Известны инструментальные стали XI2М.

Недостатком стали являются низки прогностные характеристики.

Наиболее близкой к предложенной стали по химическому составу является сталь 110Х6СВ2МФШ, содержащая мас.%:

Углерод1,12-1,13

Кремний0,91-0,95

Хром6,54-6,78

Молибден 0,64-0,66 Вольфрам 1,92-1,98 Ванадий0,63-0,70

Марганец 0,29-0,38 ЖелезоОстальное

В приведенной стали в сравнении JCO сталью XI2М частично устранены указанные недостатки - повышена легированность матрицы, обеспечивающая прочностные свойства,понижены содержания углерода и хрома, уменьшающие карбитную ликвацию.

Наряду с этим увеличение количества легирующих элементов в составе стали влечет за собой повышенное содержание неметаллических включений и газов, вводимых с ферросплавами во .время выплавки указанной марки стали, что отрицательно сказьшается на качества валков.Кроме, того, при 5гказанном соотношении углерода и легирующих элементов не достигается после закалки с отпуском необходимой твердости (HRC 63,5-65,5) вследствие недостаточног снижения карбитной ликвации в стали из-за обеднения мартенсита при отпуске легирующими элементами. Указанные недостатки существенно снижают твердость и износостойкость валков при прокатке.

Целью изобретения является повышение твердости и износостойкости стали при прокатке.

Эта цель достигается тем, что предложенная сталь дополнительно содержит кальций, магний и редкоземельные металлы при следующем соотношении компонентов, мас.%:

1,0-1,2

Углерод 0,2-0,4

Марганец 0,7-1,0

Кремний 5,5-б;2

Хром 0,5-0,7

Молибден 1,8-2,3

Вольфрам 0,5-0,7

Ванадий 0,001-0,06

Кальций 0,001-0,06

Магний

Редкоземельные

0,001-0,05

металлы Остальное

Железо В качестве примесей сталь может содержать медь, серу, фосфор до

0,03 мас.% каждого.

Вводимые в состав поверхностноактивные элементы: кальций, магний и РЗМ взаимодействуют с неметаллическими включениями и газами в объеме жидкого металла, за счет их повышенного сродства к ним. При этом продукты взаимодействия за счет меньшего удельного веса их в сравнении с жидким металлом всплывают

5 в шлаковую ванну, тем самым способствуют очищению металла от неметаллических включений и удалению газов.

Кроме того, вводимые поверхност0 но-активные элементы, влияя на скоipocTb кристаллизации стали, размельчают карбидную фазу, представляющую собой преимущественно хромовольфрамованадиймолибденовые карбиды. Тем

самым уменьшается карбиднаяликвация стали, увеличивается легированность матрицы и, как следствие, прокаливаемость при закалке, что повышает твердость закаленной стали по поперечному сечению и сохраняет значения твердости при низком отпуске.

Вследствие снижения содержания газов и неметаллических включений, а также повьш1ения твердости стали повышается износостойкость прокатных валков в процессе их эксплуатации.

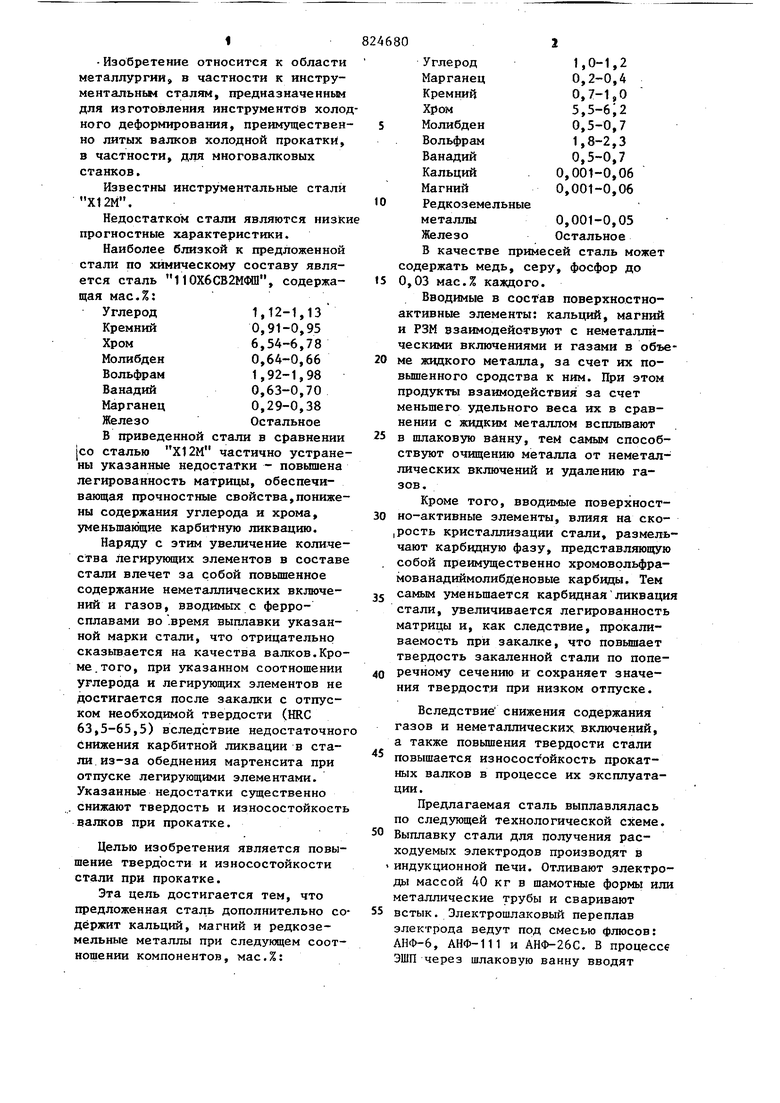

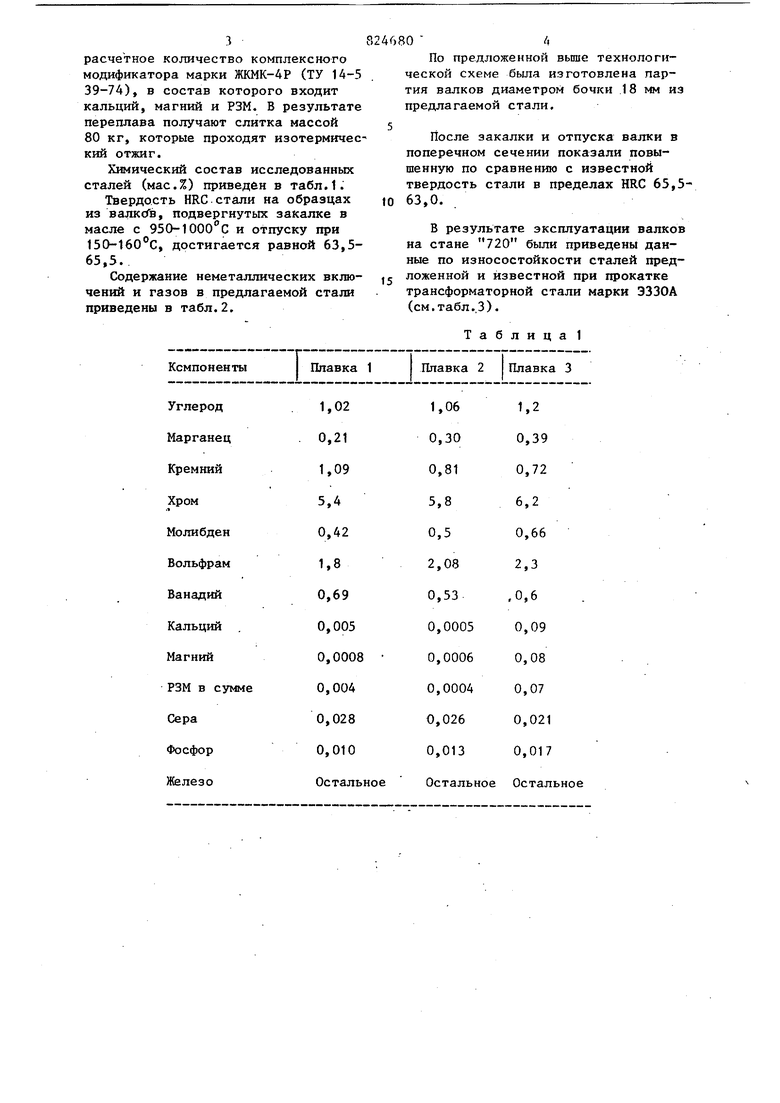

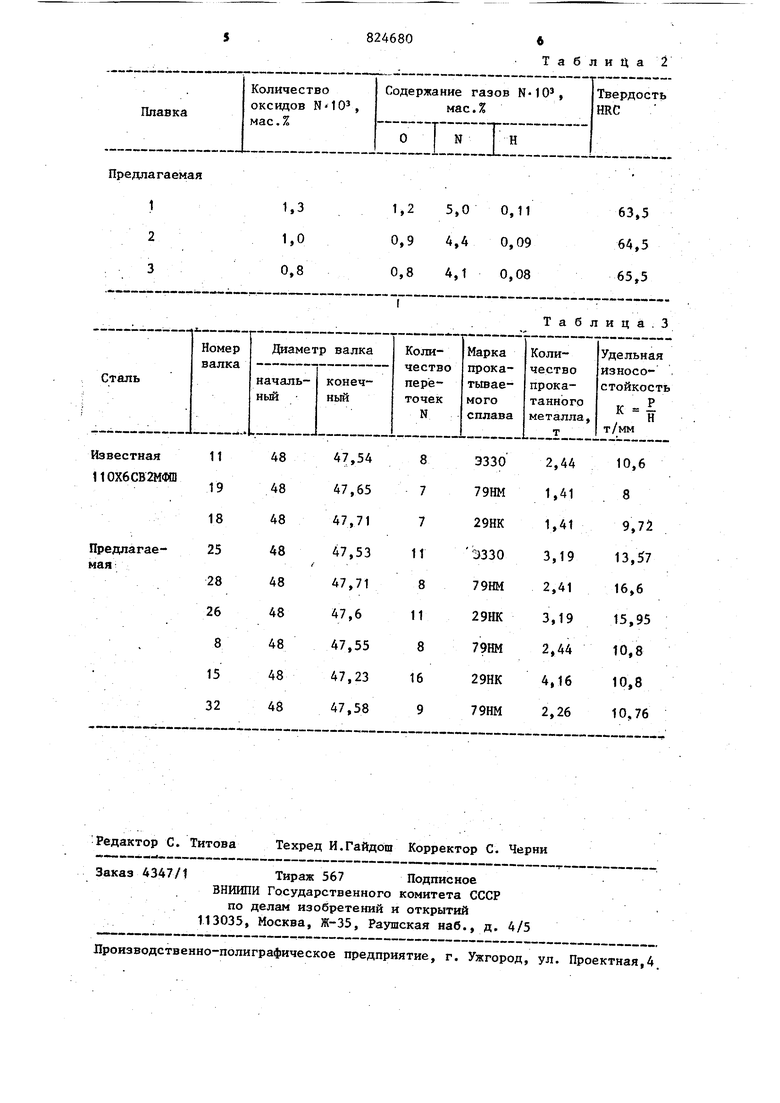

Предлагаемая сталь выплавлялась по следующей технологической схеме. Выплавку стали для получения расходуемых электродов производят в индукционной печи. Отливают электроды массой 40 кг в шамотные формы или металлические трубы и сваривают 5 встык. Электрошлаковый переплав электрода ведут под смесью флюсов: АНФ-6, АНФ-111 и АНФ-26С. В процессе ЭШП через шлаковую ванну вводят модификатора марки ЖКМК-4Р (ТУ 14-5 39-74), в состав которого входит кальций, магний и РЗМ. В результате переплава получают слитка массой 80 кг, которые проходят изотермичес кий отжиг. Химический состав исследованных сталей (мас.%) приведен в табл.1. Твердость HRC стали на образцах из вадксГв, подвергнутых закалке в масле с 950-1000с и отпуску при 150-160°С, достигается равной 63,565,5. Содержание неметаллических включений и газов в предлагаемой стали приведены в табл.2. ческой схеме была изготовлена партия валков диаметром бочки 18 мм из предлагаемой стали, После закалки и отпуска валки в поперечном сечении показали повышенную по сравнению с известной твердость стали в пределах HRC 65,563,0. В результате эксплуатации валков на стане 720 были приведены данные по износостойкости сталей предложенной и известной при прокатке трансформаторной стали марки ЭЗЗОА (см.табл..З). Таблица 1

Т а б л и Д а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| Высокопрочный стальной прокат и способ его производства | 2020 |

|

RU2761572C1 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1992 |

|

RU2100472C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ И ПИЛ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2003 |

|

RU2235136C1 |

| Штамповая сталь | 1983 |

|

SU1098976A1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| ЛИТЕЙНАЯ СТАЛЬ ДЛЯ РЕЖУЩЕГО МЯСОИЗМЕЛЬЧИТЕЛЬНОГО ИНСТРУМЕНТА | 2002 |

|

RU2241060C2 |

СТАЛЬ, содержащая углерод, марганец, кремний, хром, молибден, вольфрам, ванадий и железо, о т- ли чающаяся, тем, что, с целью повьппения твердости и износостойкости при прокатке, она дополнительно содержит кальций, магний и редкоземельные элементы при следующем соотношении компонентов, мае.%:УглеродМарганецКремнийХромМолибденВольфрамВанадийКальций Магний Редкоземельные металлы Железо1,0-1,2 0,2-0,4 0,7-1,0 '5,5-6,2 0,5-0,7 1,8-2,3 0,5-0,7 0,001-0,00 0,001-0,060,001-0,05 Остальное(Л

Таблица. 3

| Литейное производство, № 1, 1977, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1986-08-15—Публикация

1978-03-01—Подача