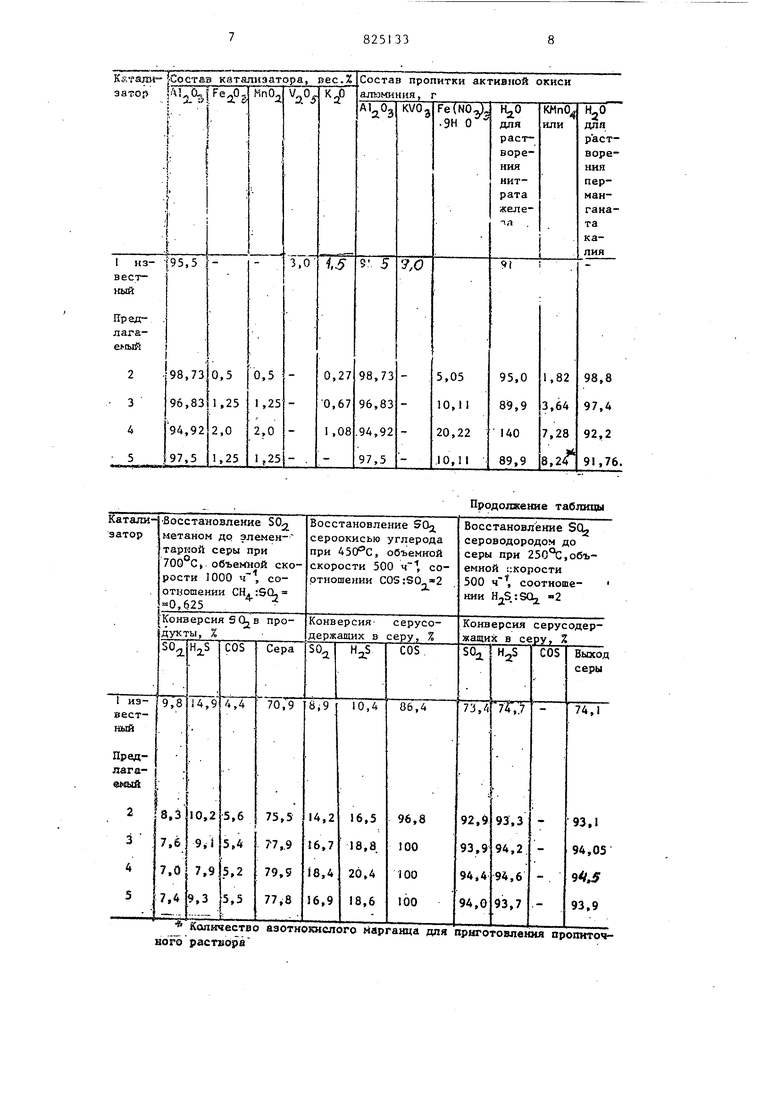

Изобретение относится к катализаторам для конверсии сернистых газов в элементарную серу ит газов, содержащих сернистый ангидрид или сернистый ангидрид и сероводород, и может быть использовано при очистке отходя щих газов цветной металлургии или сернистых газов нефте- и газоперерабатывающих заводов. Известен катализатор для конверси сернистых газов в элементарную серу путем восстановления SOxj йриродным газом, содержащий окись алюминия и окись кальция в весовом соотношении от 0,5:1 до 6:1 DJ. Однако этот катализатор эффективе лишь при 830-1450С. Известен также катализатор для ко версии серусодержащих газов процесса Клауса на основе активного глинозема промотированного одним из окислов: кальция, стронция, бария, магния, ка мия, цинка, молибдена или их смеси, в количестве не ниже 1 вес.% 2, Недостатком известного катализатора является его низкая активность при переработке сернистых газов при 650750°С. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является катализатор для конверсии сернистых газов в элементарную серу, включающий окись алюминия, окись калия и пятиокись ванадия, при следующем соотношении компонентов, вес.%: окись калия 1,0-1,5; пятиокись ванадия 2-3; окись алюминия остальное. Известный катализатор способствует конвертированию сернистого газа в элементарную серу при достаточно низких температурах (550-700°С) Lz. Однако полное восстановление 50 наблюдается лишь при больших избытках метана, если соотношение снижается с 1,6 до 0,15. Кроме того, ввиду неустойчивости пятиокиси ванадия при температурах процесса восстановлеипя 502, последняя постепенно переходит в мепе активную форму окис ла .j, что также относится к недостаткам известного катализатора. Так например, конверсия SO, элементарную серу выход серы при восстановлении метаном при 700 С, соотношении Cllj,:SOy 0,625, объемной скорости 1000 известном катализаторе со ставляет 70,9%; при восстановлении 50,.р сероокисью углерода при 450 С, объемной скорости 500 ч и соотношении 2 составляет 86,4%; а при восстановлении 6( сероводородом при , объемной скорости 500 :и соотношении- .2. 2,0 выход серы составляет 74,1%. Цель изобретения - повьппение активности катализатора. Для достижения пели катализатор для конверсии сернистых газов в элементарную серу, включающий окись алю миния , дополнительно содержит окись железа и окись марганца при следующе соотношении компонентов, вес.%: Окись железа 0,5-2,0 Окись марганца . 0,5-2,0 Окись алюминия Остальное Предлагаемый катализатор обладает повышенной активностью по сравнению с известным. Так выход серы при конверсии S0,2 в элементарную серу путем восстановления SO,, метаном при условиях, аналогичных испытанию известно го катализатора,составляет 79,9%,при восстановлении SO сероокисью углерода - 100,0%, при восстановлении SQ сероводородом - 94,5%. Предлагаемый катализатор готовят следующим образом. Активную окись алюминия с поверхностью более 200 м /г, сформованную в цилиндрики диаметром d 5 мм и длиной 1 10-15 мм, например активную окись алюминия промышленной марки А-1, повдергают сушке при 140150°С в течение 3-4 ч. Готовят 10%-н водный раствор азотнокислого железа Fe (NO) 9Н.2Р из расчета введения в основу 0,5-2 вес.% . Навеску просушенной активной окиси алюминия помеш,ают в приготовленный раствор. Из 10%-ного раствора сорбируется до 50-55 вес.% соли. Раствор вместе с гранулами Г нагревают до 20 С в течение 5-6 ч. После этого пропитанные гранулы отделяют от раствора и подвергают суш 4 при 120-140С в течение 6-8 ч и прокалке в электропечи при 350-400°С в течение 6-8 ч. Азотнокислое железо разлагается на гранулах, окись железа оседает В порах катализатора. Далее готовят 10%-ный раствор марганцевокислого калия. (КМпО) или азотнокислого марганца из расчета введения 0,5-2% МпО. Наличие К-О в составе катализатора в случае использования КМпО не влияет на -активность катализатора. Пропитанные окисью железа гранулы AUO, помещают в 10%-ный раствор перманганата калия, повышают температуру раствора до 100 С и постепенно снижают ее до 20 С в течение 6-8 ч. Далее гранулы отделяют от раствора и подвергают сушке при 140-160°С в течение 6-8 ч; просушенные гранулы прокаливают в электропечи при 350-400с в течение 8-10 ч. Пример 1 (согласно известному решению) . Просушенную активную ОКИСЬ алюминия пропитывают 10%-ным раствором метаванадата калия (KVO) из расчета введения 3% окиси ванадия, 1,5% окиси калия и 95,5% окиси алюминия. При этом просушенная при 150 С окись алюминия адсорбирует 50% соли. , По расчету на навеску активной окиси алюминия 95,5 г соль KVO-з, берут в количестве 4,5 г; для приготовления пропиточного раствора берут 9 г метаванадата калия и 91 г воды. Далее пропитанные гранулы подвергают сушке при температуре 150 С в течение 6 ч и прокалке при 700°С в течение 8 ч. В лабораторный реактор загружают . Ъ 100 см катализатора фракции 3-5 мм, содержащего, %: с- 3; 1,5; активная окись алюминия 95,5. Газовая смесь, состоящая из 10% S0,j, 6, 0, 5 , 79 N,.., восстанавливается на данном катализаторе при 700с, объемная нагрузка по газовой смеси на единицу объема катализатора 1000 ч , соотношение 0,625, CH4:Q2 0,5. Известный катализатор испытывают также при восстановлении 50 сероокисью углерода при использовании газовой смеси, содержащей,%: S02 1.8; COS 1,5; H,S 1,8; HjO 6,8; СО,. 12; СО 1,5; Н 2; 0,2; остальное (аналогичной по составу газовой смеси, отходящей из реактора восстановления сернистого ангидрида природным газом ;;осле стадии конденсации элемен5тарной серы), при 450Яз, и объемной скорости 500 ч. При этом протекают следующие реакции: 50 + 2COS + SO COS + HiP СО., H,S. НдО Известный катализатор подвергают также испытанию в условиях восстанов ления ВО сероводородом с использова нием газовой смеси, содержащей, %: S02 1,2;. 2,4; 6,4; СО 14; СО 1,5; H,,2; S 0,3;N остальное с объемной скоростью 500 При вза имодействии газовой смеси при 250 С над катализатором протекает реакция 2H2S + .2.+ 2На,0. Пример 2. Катализатор .готовят методом последовательного нанесения окислов металлов. Состав катализатора, вес.%: , 98,73; 0,5; МпО,, 0,5; Навеску активной окиси алюминия весом 98,73 г фракции 3-5 мм, просушенную при 150 С в течение 6ч, загружают в 100 г раствора соли Ре(МОз)э . Расчетное количество соли для введения в окись алюминия составляет 2,5 г. Для приготовления |Пропиточного раствора берут 5,05 г соли из расчета, что окись алюминия, просушенная при 150 С, адсорбирует из раствора до 50% соли. После пропитки в течение 6 ч гранулы окиси алюминия отделяют от раствора и подвергают сушке при I50 С в течение 8 ч и прокалке в электропечи при в течение 8 ч. Под воздействием высокой температуры девятиводный нитрат железа разлагается с образова нием Fe-Oj, которая оседает в порах катализатора. После охлаждения до 20 С гранулы подвергают пропитке раствором перман ганата калия. Для указанной навески количество перманганата берут из рас чета введения в гранулы 0,5 вес.% МпОл и соответственно 0,27% . Рас четная навеска КМпО. для введения в катализатор составляет 0,91 г; для приготовления 100 г пропиточного раствора берут 1,82 г из расчета, чт из раствора сорбируется до 50% соли. После пропитки катализатора раствором перманганата в течение 6 ч грану 3.6 лы отделяют от раствора и подвергают сушке при 150 С в течение 8 ч и прокалке вэлектропечи при в течение 8 ч. Приготовленный катализатор в количестве 100 см загружа ют в лабораторный реактор, в котором подвергают восстановлению сернистые газы при условиях, аналогичных в примере 1. Пример 3. Аналогично примеру 2 готовят катализатор состава, вес.%: 96,83; , 1,25; MnO, 1,25; 0,67. Пример 4. По методике, описанной в примере 2, готовят катализатор состава, вес.%: 94,92; ,0; NnO 2,0; КдО 1,08. Катализатор испытывают в лабораторном реакторе. Пример 5. Методом последовательного нанесения окислов металлов готовят катализатор состава, вес.%: 97,5; Fe,jp 1,25; МпО. 1,25. Навеску активной окиси алкжиния весом 97,5 г фракции 3-5 мм, просушенную при 150°С в течение 6 ч, загружают в 100 г раствора соли FeCNOj) . Расчетное количество соли для введения в окись алюминия составляет 10,11 г (из условий 50 вес.% адсорбируемой соли на ) . После пропитки гранулы в течение 6 ч сушат при 150 С и затем прокаливают в электропечи при в течение 8 ч. После охлаждения до 20°С гранулы пропитывают раствором азотнокислого марганца Mn(N02,)2. из расчета 8,24 г для приготовления 100 г пропиточного раствора, затем катализатор сушат в течение 6 ч при 150°С и прокаливают в течение 8 ч при 700°С. Приготовленный катализатор в количестве 100 см загружают в лабораторный реактор, в котором восстанавливаются сернистые газы при условиях, аналогичных примеру I. В таблице представлены данные приготовления и испытания катализаторов конверсии сернистых газов в элементарную серу.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 1973 |

|

SU389656A1 |

| Катализатор для очистки газов от соединений серы | 1981 |

|

SU959821A1 |

| Способ получения элементарной серы из сероводорода | 1971 |

|

SU751318A3 |

| КАТАЛИЗАТОР (ВАРИАНТЫ) И СПОСОБ ВОССТАНОВЛЕНИЯ ДИОКСИДА СЕРЫ ИЗ СЕРОСОДЕРЖАЩИХ ГАЗОВ (ВАРИАНТЫ) | 2010 |

|

RU2445162C2 |

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СОЕДИНЕНИЙ СЕРЫ И СПОСОБ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СОЕДИНЕНИЙ СЕРЫ ДО ЭЛЕМЕНТАРНОЙ СЕРЫ | 1990 |

|

RU2070089C1 |

| Катализатор для получения метилформаита | 1979 |

|

SU997796A1 |

| Способ получения серы из сернистого газа | 1974 |

|

SU605385A1 |

| Способ очистки газа от соединений серы | 1983 |

|

SU1531842A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| Способ приготовления катализатора | 1968 |

|

SU1135486A1 |

Количество азотнокислого марганца для вого растворе

арыготовления аропиточ

Формула изобретения

Катализатор для конверсии сернистых газов в элементарную серу, включакяций окись алюминия, отличающийся тем, что, с целью повышения активности катализатора, он дополнительно содержит окись железа и окись марганца при следующем соотношении компонентов, вес.%:

Окись железа 0,5-2,0

Окись марганца 0,5-2,0 Окись алюминия Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-04-30—Публикация

1978-12-20—Подача