Изобретение относится к области катализаторов для синтеза метилформиата.

Известен катализатор для синтеза метилформиата, содержащий, вес.%1 40-70 окиси меди, 25-50 окиси цинка, 3-20 окиси алюминия и/или Of-lfl окиси хрома, 0-8 окиси магния и 0,1-0,5 окиси натрия или окиси 111.

Однако известный катализатор обладает недостаточно высокой производительностью - при 220с, 50 атм, объемной скорости 7000 ч- произвогдитёльность по метилформиату составляет 1,2 г метилформиата с 1 мл катализатора в сутки.

Наиболее близким к изобретению является катализатор для получения метилформиата, содержащий, вес.%: 63-76 окиси меди, 10-22 окиси цинка, 2-5 окиси алюминия, 3-5 пятиокиси фосфора, двуокись углерода и вода остальное до 100 2}.

Недостатком известного катализатора является недостаточная производительность, а именно при температурах

240°, - 7,5, 6,7,

260

метилформиат,г 5,7

соответсткатализатор в сут. мл.

венно.

Объемная скорость при этом 1000 ч-ч.

Целью изобретения является повышение производительности катализатора.

Указанная цель Достигается тем, что катализатор дополнительно содержит окись церия и окись циркония или сернистые соединения при следующем соотношении компонентов, .вес.%:

10 Окись меди 55,0-65,0 Окись цинка 20,0-25,0 Окись алюминия 4,0-5,5 Окись церия О,Зт1,О Окись циркония 0,3-1,0

15 или сернистые соединения в пе0,005-0,14 ресчете на серу 4,0-6,5 Двуокись углерода Остальное Вода

20

Предаэагаекый катализатсф обладает производительностью до 8,2 г метилформиата с 1 мл катализатора в сут.

Катализатор получают как совместным, так и последовательным-соосаж25 и дeниe 4 смеси азотнокислых солей меди, цинка и алюминия раствором cojnu. При этом образуются карбонаты меди и цинка, которые разлагаются до окислов с выделением СО., гидроокись алмминия

30 при разложении выделяет воду. Как

показали рентгенографические и аналитические исследования, прокаленная катализаторная масса содержит в своем составе до 5,4 вес,% карбонатов в пересчете на поскольку образу,ются соединения типа твердых растворов. Свежепрокаленный катализатор не содержит влаги в большом количестве, но благодаря пористости и сильно развитой поверхности он мгновенно адсор,бирует пары воды из воздуха. В итоге готовый катализатор может содержать также 5,9% - 8,0% .

После прокалки катализатор таблетируют. Добавки можно вводить как в просушенную, так и в прокаленную маесу.

процесс синтеза метилформиата проводят пропусканием паров метанола на катализатором при давлении, близком к атмосферному, при температуре от 220 до 260° и объемной скорости 1000 ч-.

Катализатор перед проведением синтеза восстанавливают парами метанола при lOQ-lSO C, С целью активации катализатор может быть перегрет в восстановительной среде при 400°С в течение 6ч.. ,

Образующийся в результате реакции конденсат содержит метанол, метилформиат и незначительное количество побочных продуктов (эфиры, вода). Выделившийся газ содержит до 6,5% до 25% СО, остальное - водород.

Пример 1. В емкость объемом 100 л заливают 20 л дистилхлированной воды, вносят 3,34.кг девятиводиого азотнокислого алюминия, 1,81 кг окиси цинка и 4,31 кг медного порошка и постепенно приливают 20 л 56%-нЬй азотной кислоты до полного раствореВИЯ компонентов. Полученный объем доводят до 100 л.

Б другую емкость заливают 100 л дистиллированной воды, нагревают до 75с±5°С, вносят 13 кг соды и перемешивают до полного растворения. Полученный раствор фильтруют и переводят в соосадитель.

Раствор соды в соосадителе нагревают при перемешивании до и постепенно приливают нагретый до 60° раствор азотнокислых солей до полной нейтрализации полученной смеси.

По окончании ооосаждения суспензи отфильтровывают и промывают 10-кратным количеством воды. Промытую катализаторную массу сушат в сушильном шкафу при 120с в течение 24 ч.

100 г просушенной массы пропитывают 10 мл суспензии, содержащей 0,225 г СеО2 и 0,225 г Массу тщательно перемешивают, высушивают при 110°С, прокаливают при 300°С в течение б ч, таблетируют и испытывают в процессе получения метилформиата (м-ф). Состав катализатора в невосстановительном состоянии следующей, вес.%:

СиО63,5

ZnO21,0

AEgOj4,0

CeOo0,3

ZrO.

0,3

С02 5,0

N20 5,9

Катализатор восстанавливают в колонне парами метанола в интервале температур 100-160°С, а затем подвергают перегреву в восстановительной среде при в течение 6 ч. Испытания на катализаторе проводят при 240, 260°С и эбъемной скорости 1000 ч-. .

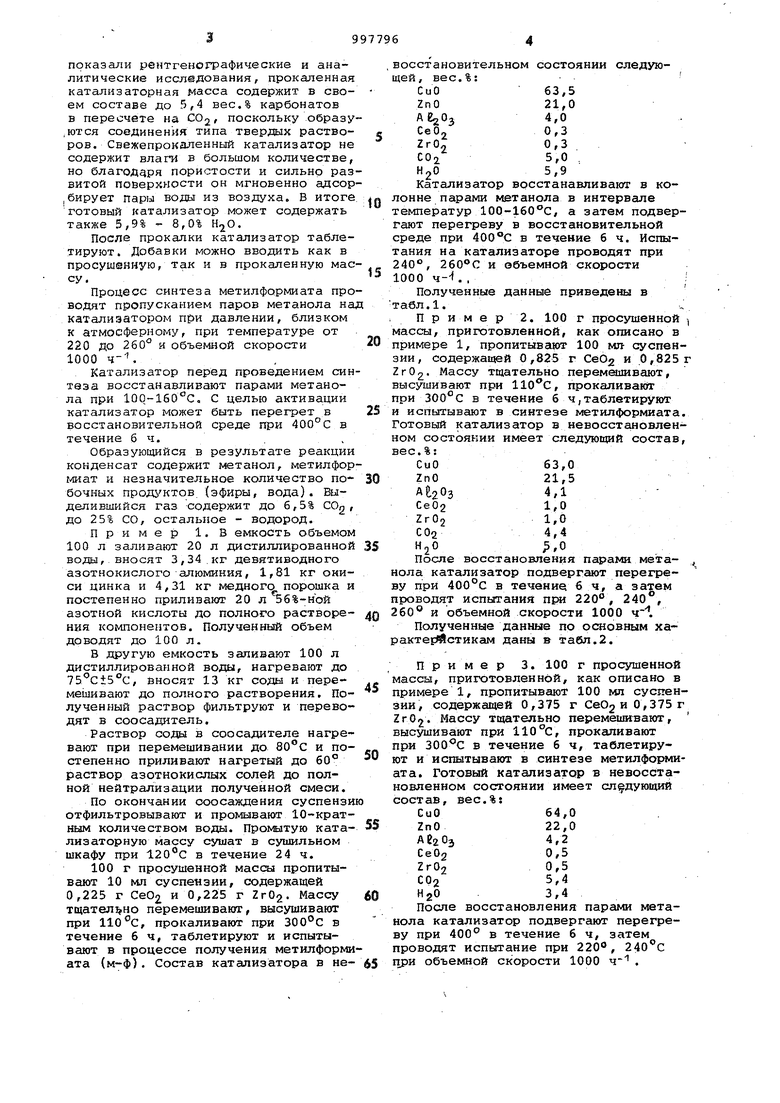

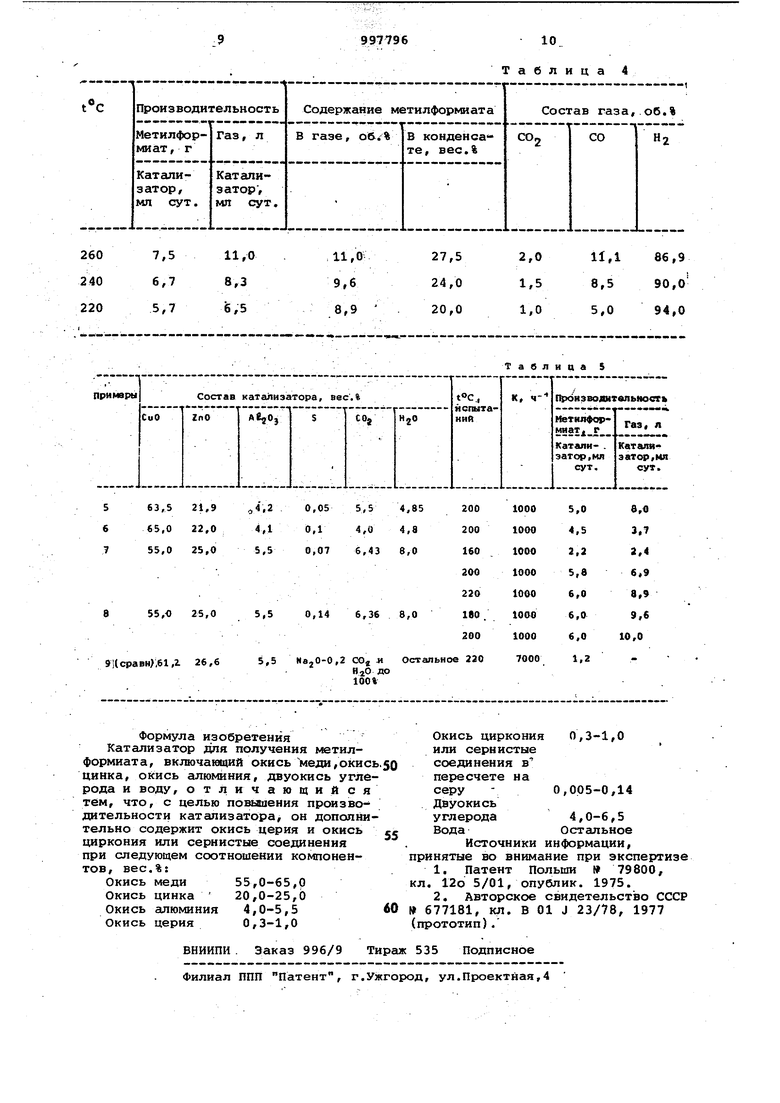

Полученные данные приведены в табл.1.

; Примвр2. 100 г просушенной массы, приготовленной, как описано в примере 1, пропитывают 100 мл- суспензии, содержащей 0,825 г CeOg и 0,825 Z г О 2. Массу тщательно переметдивают, высушивают при , прокаливают при 300°С в течение б ч,таблетируют и испытывают в синтезе метилформиата Готовый катализатор в невосстановленном состоянии имеет следующий состав вес.%:

СиО63,0

ZnO21,5

А аОз4,1

Се021,0

Zr021,0

С024,4

HjO,0

После восстановления парами метанола катализатор подвергают перегреву при 400°С в течение б ч, а затем проводят испытания при 220° , 240, 260° и объемной скорости 1000 .

Полученные данные по основным характеЕ стикам даны в табл.2.

Пример 3. 100 г просушенной массы, приготовленной, как описано в примере 1, пропитывают 100 мл суспензии, содержащей 0,375 г СеО2и 0,375 Zr02. Массу тщательно перемешивают, высушивают при 110°С, прокаливают при в течение б ч, таблетируют и испытывают в синтезе метилформиата. Готовый катализатор в невосстановленном состоянии имеет следующий состав, вес.%:

GuO64,0

ZnO22,0

А 82034,2

Се020,5

Zr020,5

С025,4

HgO3,4

После восстановления парами метанола катёшизатор подверггиот перегреву при 400 в течение б ч, затем проводят испытание при 220°, при объемной скорости 1000 .

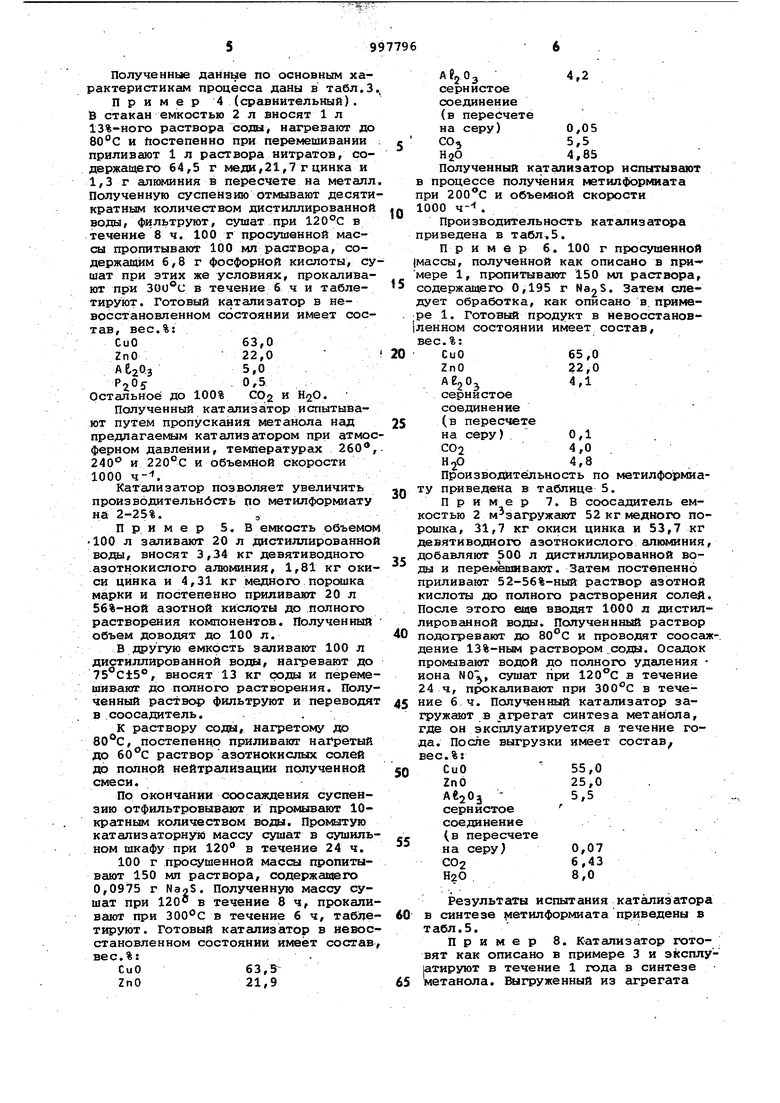

Полученные данные по основным характеристикам процесса даны в табл.З

Пример 4 (сравнительный). В стакан емкостью 2 л вносят 1 л 13%-ного раствора cojsi, нагревают до 80°С и постепенно при перемешивании приливают 1 л раствора нитратов, содержащего 64,5 г меди«21,7г цинка и 1,3 г алюминия в пересчете на металл Полученную суспензию отмывают десятикратным количеством дистиллированной воды, фильтруют, сушат при в течение 8 ч. 100 г просушенной массы пропитывают 1QO мл раствора, содержащим 6,8 г фосфорной кислоты, сушат при этих же условиях, прокаливают при в течение б ч и таблетируют. Готовый катализатор в невосстановленном состоянии имеет состав, ввс.%:

СиО63,0

ZnO22,0

А 620,35,0

P OS-0/5

Остальное до 100% Cpg и HgO.

Полученный катализатор испытывают путем пропусканий )йетанола над предлагае1иим катализатором при атмосферном давлении, температурах 260, 240 и 220°С и объемной скорости 1000 ч-.

Катализатор позволяет увеличить производительнбсть по метилформиату на 2-25%.,

Пример 5. В емкость объемом 100 л заливают 20 л дистиллированной воды, вносят 3,34 кг девятиводного .азотнокислого алюминия, 1,81 кг окиси цинка и 4,31 кг медного порошка марки и постепенно приливакгг 20 л 56%-ной азотной кислоты до полного растворения компонентов. Полученный объем доводят до 100 л.

В другую емкость заливают 100 л дистиллированной воды, нагревают до , вносят 13 кг схэды и перемешивают до полного растворения. Полученный раствор фильтруют и переводят в соосадитель..

К раствору содда, нагретому до 80°С, постепенно приливают нагретый до раствор азотнокислых солей до полной нейтрализсщии полученной смеси.

По окончании соосаждення суспензию отфильтровывают и промывают 10кратным количеством воды. Промытую катализаторнуй массу сушат в сушильном шкафу при 120 в течение 24 ч.

100 г просушенной массы пропитывают 150 МП раствора, содержащего 0,0975 г NaoS. Полученную массу сушат при 120° в течение 8 ч, прокаливают при в течение 6 ч, таблетируют. Готовый катализатор в невосстановленном состоянии имеет состав, вес.%1

СиО63,5

ZnO21,9

4,2

сернистое

соединение

(в пересчете

на серу)0,05

СО,5,5

НаО4,85

Полученный катализатор испытывают в процессе получения метилфЬрмиата при и объемной скорости 1000 ч- .

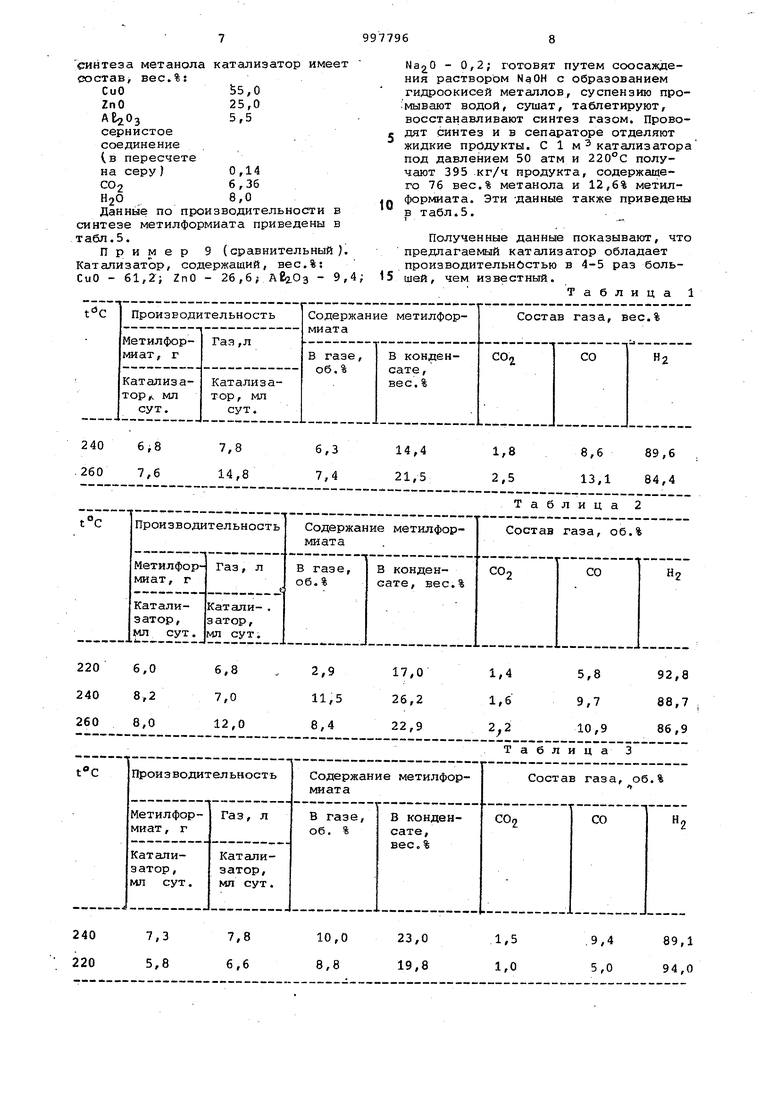

Производительность катализатора приведена в табл.5.

Пример 6. 100 г просушенной |массы, полученной как описано в при- мере 1, пропитывают 150 мл раствора, содержащего 0,195 г Na2S. Затем следует обработка, как описано в. примере 1. Готовый продукт в невосстановiленном состоянии имеет состав, вес.%: 0 СиО65,0

ZnO22,0

AEjOj4,1

сернистое

соединение

5 (в пересчете

на серу)0,1

С024,0

4,8

Н2О

Производатёльность по метилформиаQ ту приведена в таблице 5.

Пример 7. В соосадитель емкостью 2 м загружают 52 кг медного порошка, 31,7 кг окиси цинка и 53,7 кг девятиводного азотнокислого алюминия,

с добавляют 500 л дистиллированной воды и перемешивают. Затем постепенно приливают 52-56%-ный раствор азотной кислотал до полного растворения солей. После этого еще вводят 1000 л дистиллированной воды. Полученнный раствор

0 подогревают до и проводят соосаждение 13%-ным раствором соды. Осадок промывают водой до полного удаления иона N0, сушат при 120°С в течение 24 ч, прокаливают при в тече5 ние б ч. Полученный катализатор загружают в агрегат синтеза метанола, где он эксплуатируется в течение года. После выгрузки имеет состав вес.%:

0 СиО 55,0 2пО25,0

AfcjOj 5,5

сернистое

соединение е (в пересчете

на серу)

0,07 6,43

СО2 8,0

НаО

Результаты испытания катализатора в синтезе метилформиата приведены в табл.5.

Пример 8. Катализатор гото- : вят как описано в примере 3 и эксплуатируют в течение 1 года в синтезе метанола. Выгруженный из агрегата

синтеза метанола катализатор им состав, вес.%:

S5,0

СиО 25,0 ZnO

5,5

сернистое соединение (в пересчете

0,14 на серу) 6,36 СО 2

. ,8,0 Н20

Данные по производительности синтезе метилформиата приведены табл.5.

Пример 9 (сравнительны Катализатор, содержащий, вес.%: СиО - 61,2; ZnO - 26,6; дегОз - 0,2; готовят путем соосаждения растворЬм с образованием гидроокисей металлов, суспензию про:мывают водой, сушат, таблетируют, восстанавливают синтез газом. Проводят синтез и в сепараторе отделяют жидкие продукты. С 1 м катализатора под давлением 50 атм и 220°С получают 395 кг/ч продукта, содержащего 76 вес.% метанола и 12,6% метилформиата. Эти -данные также приведены в т абл. 5.

Полученные данные показывают, что предлагаемый катализатор обладает производительностью в 4-5 раз большей, чем известный.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для получения метилформиата | 1977 |

|

SU710626A1 |

| Катализатор для получения метилформиата | 1979 |

|

SU954099A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1976 |

|

SU681637A1 |

| Катализатор для химических процессов, например,для синтеза метанола | 1974 |

|

SU570392A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ СЕРНИСТЫХ ГАЗОВ В ЭЛЕМЕНТАРНУЮ СЕРУ | 1978 |

|

SU825133A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТАНОЛА И КОНВЕРСИИ МОНООКСИДА УГЛЕРОДА | 2012 |

|

RU2500470C1 |

| Способ приготовления цинкмедьалюминиевогоКАТАлизАТОРА для СиНТЕзА МЕТАНОлА | 1979 |

|

SU822886A1 |

| Способ регенерации катализатораКОНВЕРСии ОКиСи углЕРОдА илиСиНТЕзА МЕТАНОлА | 1977 |

|

SU806106A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1983 |

|

SU1152127A1 |

7,3

7,8

10,0 5,8 8,8 6,6

Таблица 3

1,5

89,1

.9,4 1,0

5,0 94,0

Таблица 4

Таблица 5

Авторы

Даты

1983-02-23—Публикация

1979-11-28—Подача