(54) КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СОЕДИНЕНИЙ

СЕРЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления поглотителядля ОчиСТКи гАзОВ OT СЕРНиСТыХСОЕдиНЕНий | 1978 |

|

SU797741A1 |

| Способ приготовления поглотителяНА OCHOBE ОКиСи циНКА для ОчиСТКигАзА OT СЕРНиСТыХ СОЕдиНЕНий | 1976 |

|

SU808107A1 |

| Катализатор для очистки газа от сераорганических соединений | 1974 |

|

SU527201A1 |

| Способ получения поглотителя для очистки газов от соединений серы | 1985 |

|

SU1327955A1 |

| Способ приготовления катализатора для гидрирования сероорганических соединений в газах | 1978 |

|

SU940832A1 |

| Способ приготовления катализатора | 1968 |

|

SU1135486A1 |

| Способ очистки газа от меркаптанов | 1984 |

|

SU1286257A1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2006 |

|

RU2350387C2 |

| Катализатор-поглотитель для очистки газа от сернистых соединений | 1978 |

|

SU791411A1 |

| Способ очистки газов от соединений серы | 1971 |

|

SU447393A1 |

1

Изобретение относится к катализаторам, используемым для очистки природных и технологических газов, и газов, получаемых при переработке и крекинге нефти, от соединений серы, например сероводорода, меркаптанов, сероокиси, сероуглерода.s

В промышленности для очистки газов применяют поглотители на основе активированной окиси цинка 1.

Однако указанные поглотители пригодны, в основном, для очистки газов при по- ,вы шейных температурах (320-420°С) от сероводорода и частично от меркаптанов.

Для очистки газов от органических соединений серы последние предварительно подвергают такой же температуре каталитической деструкции и гидрированию 15 до углеводородов и сероводорода в присутствии специального катализатора, например ал юмокобал ьтмолибденового.

Известны , кроме указанных поглотителей, катализаторы-хемсорбенты на основе jo окисной цинкалюминиевой системы, что дает возможность использовать одноступенчатую схему очистки 2.

Однако такие катализаторы обладают пониженной (9-10%) сероемкостью и могут работать только при повышенной температуре 320-420°С.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является катализатор для очистки газов от соединений серы, содержащий окислы цинка, алюминия, хрома, и/или никеля,, и/или молибдена, и/или кобальта, и/или ме|ди при следующем соотношении компонентов, вес.°/р- окись цинка 20-30; и/или окись никеля 2-8; и/или окись молибдена 0,1 - 9,0; и/или окись кобальта 1-2; и/или окись меди 3,9-5,3; окись хрома 7,6-10,2 и окись алюминия - остальное. Температурная область работы этого катализатора 290- 325°С 3.

Основными недостатками известного катализатора являются низкая сероемкость (6-10%) из-за малого содержания окиси цинка и низкая активность () при пониженныхтемпературах 180-250°С. Кроме того, на таком катализаторе невозможна очнстка технологических газов, содержащих СО, COj, Hj, от соединений серы,так как имеют место побочные реакции, вызывающие изменение состава газа, например гидрирование СО, COj и др.

Целью изобретения является повышение активности катализатора.

Указанная цель достигается тем, что катализатор содержит окиси цинка, никеля, меди и алюминия в следующем соотношении, вес. /о :

Окись никеля0,,0

Окись меди5,4-10,0

Окись алюминия5,0-16,0

Окись цинкаОстальное

Предлагаемый катализатор по сравнению с известным обладает повышенной активностью. Он имеет повышенную сероемкость (28-303,) за счет повышенного содержания активной окиси цинка и обеспечивает степень очистки близкую к 1007 при низких температурах 180-250°С газов не только природных и получаемых при переработке и крекинге нефти, но и технологических, содержащих Hj, СО и СОг без изменения их состава.

Таким образом, предлагаемый катализатор по сероемкости и по активности при низкой температуре 180-250°С в 3-4 раза превосходит известный. Кроме того, обеспечивает очистку от соединений серы также и технологических газов.

Пример 1. В 300 см аммиачно-карбонатного раствора, содержащего 90 г/л СО2 и 1S9 г л NHi, вводят порциями следующие компоненты, г: окиси цинка 70; окиси меди 10; основного карбоната никеля из расчета содержания в нем 53,4% окиси никеля 7,49; активной окиси алюминия 16. Полученную смесь перемешивают при 45-50°С в течение 1,5-2 ч, затем температуру повышают до 80-85°С и перемешивают еще 1,5- 2 ч. Полученную массу сушат при 100- 110° С в течение 4-5 ч и прокаливают при 350-4бО°С такое же время.

В результате образуется 100 г катализаторной массы, содержащей в пересчете на окислы, вес. /о : ZnO 70,0; CuO 10,0 AljOj 16,0; NiO 4,0. Насыпной вес 1,25 кг/л, сероемкость 28,0%.

Полученную массу таблетируют с добавлением 1,5 г графита (размер таблеток 6X4 мм) или формуют в виде гранул (диаметром 5 мм). Прочность таблеток 150- 200 кг/см 2 формованных гранул 1,5 кг/мм диаметра.

Катализатор испытывают в процессе очистки технологического газа синтеза метанола, содержащего, об. %: СО 18-20; СО2 2,5-3,0; остальное - водород. Режим испытания: объем катализатора 100 см, объёмная скорость 1000 ч, давление 20 атм, температура 250°С. Содержание сернистых веществ (в пересчете на серу); мг/ сероорганических 7-10; сероводорода 20- 35.

В течение 200 ч испытания степень конверсии сероорганики достигает 98,3%, а степень поглощения катализатором общей серы - не менее 95,7.

Под степенью конверсии понимается отношение разности содержания серы в сероорганических веществах в исходном и очищенном газах к содержанию серы в сероорганических веществах исходного газа ( % ); под степенью очистки - отношение разности содержания общей серы в исходном и очищенном газах к содержанию серы в исходном газе (%).

Количественного и качественного изменения состава газа за все время испытания не наблюдают. После 200 ч работы прочность катализатора снижается не более, чем на 15%. Кроме того, катализатор испытывают в процессе очистки природного газа с дозированием в него 9-11% водорода. Условия испытания по давлению, температуре и объемной скорости аналогичны описанным. Содержание сернистых веществ в газе, сероорганических веществ 17-23; сероводорода 1-3.

В течение 20 ч испытания степень конверсии сероорганических веществ составляет 98,5%, а степень очистки - 96,3% . Потеря прочности - не более 13% по отнощению к исходной.

Пример 2. В 300 см аммиачно-карбонатного раствора с содержанием СО и NHg таким же, как и в примере 1, вводят порциями компоненты, г: ZnO 80,0; CuO 10,0; основного карбоната никеля из расчета содержания в нем 53,4% NiO 9,3 и активной А12Оз 5. Дальнейшая обработка аналогична примеру 1.

Получают 100 г катализаторной массы, содержащей из расчета на окислы металлов, вес. %: ZnO 80.; CuO 10; AljOj 5; NiO 5. Насыпной вес 1,20 кг/л, сероемкость 30,0%. Катализатор испытывают аналогично примеру 1. Температура испытания 180°С. Содержание сероорганических веществ в пересчете на элементарную серу 5-8 мг/м, сероводорода 30-37 мгУм.

В течение 200 ч работы степень конверсии сероорганических веществ достигает 98,9%, а степень поглощения общей серы из газа катализатором - не менее 95,9%. Количественного и качественного изменения состава газа за все время испытания не наблюдают. После 200 ч испытания прочность катализатора снижается не более, чем на 15%.

Кроме того, катализатор испытывают в процессе очистки природного газа в условиях, аналогичных примеру 1, при температуре 180°С. Содержание сероорганических веществ 15-28 мг/м, сероводорода 1 - 3 мг/м

В течение 200 ч испытания степень конверсии составляет 98,8%, степень очистки 97,8%. Потеря прочности катализатора - не более 15%.

Пример 3. В 300 см аммиачно-карбонатного раствора с тем же содержанием СОг и NH.3, что и в примере 1, вводят порциями компоненты, г: Zn 75; CuO 7, основного карбоната никеля из расчета содержания в нем 53,4%, NiO 5,6; активной AljOa 15. Дальнейшая обработка аналогична примеРУ 1Получают 100 г катализаторной массы, содержащей из расчета на окислы металлов, вес. о/о: ZnO 75; CuO 7,0; AjOa 15; NiO 3. Насыпной вес 1,21 кг/л, сероемкость 29,2%.

Катализатор испытывают аналогично примеру 1. Температура испытания 190°С Содержание сероорганических веществ в пересчете на элементарную серу 7-12 мг/м, сероводорода 30-40 мг/м.

В течение 200 ч испытания степень конверсии сероорганических веществ достигает 99,0% , а степень поглощения общей серы катализатором - не менее 95,9%. Количественного и качественного изменения состава газа не наблюдают. Прочность катализатора понижается не более, чем на 15%

Кроме того, катализатор испытывают в процессе очистки природного газа в условиях, аналогичных примеру 1. Температура 190°С.

В течение 200 ч испытания степень конверсии составляет 97,2%, степень очистки- 97,1 . Потеря прочности катализатора 15%.

Пример 4. В 300 см аммиачно-карбонатного раствора с тем же содержанием СО2 и NHg, что и в примере 1, вводят порциями компоненты,г: ZnO 80; CuO 8; ASjOj 10 основного карбоната никеля из расчета содержания в нем 53,4% NiO 3,7. Дальнейщая обработка аналогична примеру 1.

Получают 100 г катализаторной массы, содержащей из расчета на окислы металло в, вес. %: ZnO 80; CuO 8, AlaOj 10; 2. Насыпной вес 1,23 кг/л; сероемкость 28,9 .

Катализатор испытывают в тех условиях, что и в примере 1. Температура испытания 210°С, содержание сероорганических веществ в пересчете на элементарную серу 10-17 мг/м, сероводорода 25-38 мг/м. В течение 200 ч испытания степень конверсии сероорганических веществ составляет 99,2%, степень очистки, - 95,3%. Количественного и качественного изменения состава газа не наблюдают. После 200 ч испытания прочность катализатора понижается не более, чем на 15%.

Кроме того, катализатор испытывают в процессе очистки природного газа в условиях, аналогичных примеру 1, при 210°С. В течение 200 ч испытания степень конверсии составляет 98,2%, а степень очистки-

95,2%. Потеря прочности катализатора - не более 15%.

Пример 5. Аналогично предлагаемому примеру 1. Состав катализатора и способ его приготовления соответствует примеру 1 известного изобретения.

Пример 6. Испытания проводят, в условиях, аналогичных предлагаемому примеру 2. Состав катализатора и способ его приготовления соответствует примеру 3 известного изобретения.

Пример 7.. Испытания проводят в условиях, аналогичных предлагаемому примеру 3. Состав катализатора и способ его приготовления соответствует примеру 4 известного изобретения.

Пример 8.. Испытания проводят в условиях аналогичных предлагаемому примеру 4. Состав катализатора и способ его приготовления соответствует примеру 14 известного изобретения.

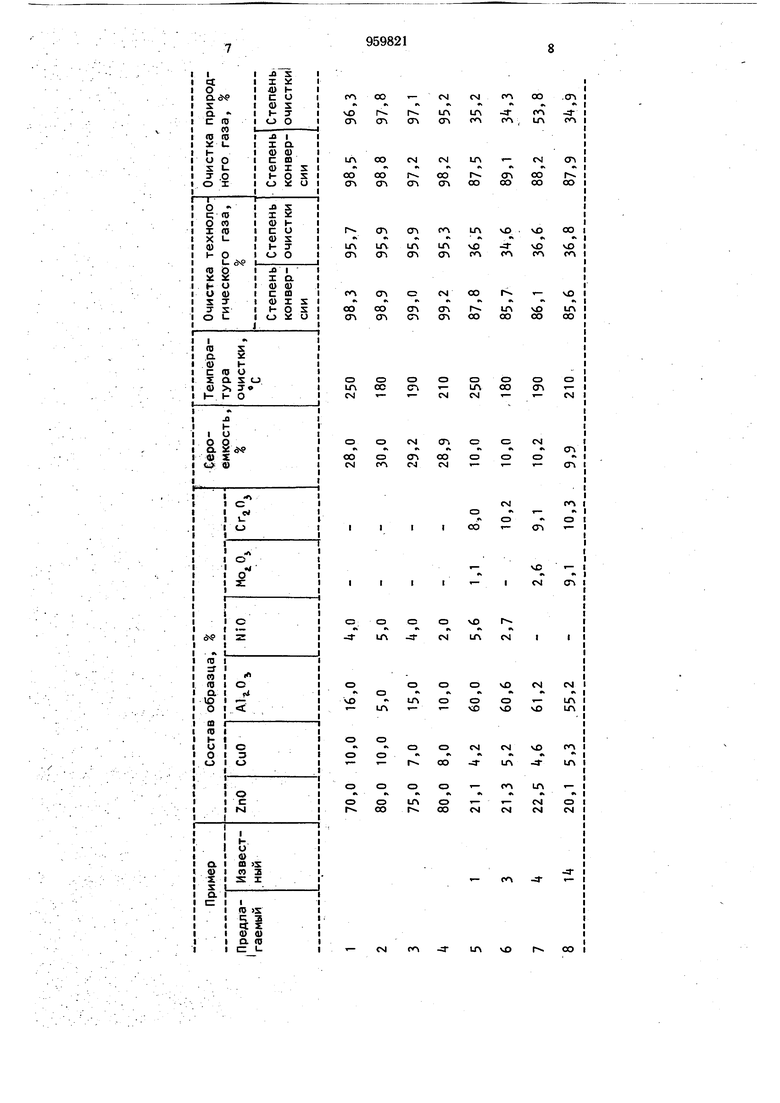

Сопоставительные данные предлагаемых и известных катализаторов приведены в таблице (объемная скорость газа при испытании всех образцов 1000 ч ).

Из таблицы следует, что предлагаемые катализаторы значительно превосходят известные: по сероемкости - почти в 3 раза, по степени очистки - не менее, чем в 2 раза.

Пример 9.. В 300 см аммиачно-карбонатного раствора с тем же содержанием СОа и NHg, что и в примере I, вводят порциями компоненты, г: ZnO 79,5; CuO 5,4; AljOj 14,0, основного карбоната никеля из расчета содержания в нем 53,4% NiO 1,1. Дальнейшая обработка аналогична примеру 1. Получают 100 г катализаторной массы, содержащей из расчета на окислы металлов, вес. %: ZnO 80,0; CuO 5,4; AEjOa 14,0 и NiO 0,6. Насыпной вес 1,21 кг/л, сероемкость 28,1%.

Катализатор испытывают аналогично примеру 1. Температура испытания 250°С. Содержание сероорганических соединений в пересчете на элементарную серу 7-11 мг/м сероводорода 21-37 мг/м.

В течение 200 ч испытания степень конверсии сероорганических веществ составляет 99,3%, степень очистки - 95,5%, Количественного и качественного изменения газа не наблюдают. После 200 ч испытания прочность катализатора понижается не более, чем на 15%. Кроме того, катализатор испытывают в процессе очистки природного газа в условиях, аналогичных примеру 1, при 250°С. В течение 200 ч испытания степень конверсии составляет 98,3%, а степень очистки - 95,0%. Потеря прочности катализатора - не более 15 . Формула изобретения Катализатор для очистки газов от соединений серы, включающий окиси цинка, никеля, меди и алюминия, О7личаюи{и/2сл тем, что, с целью повышения активности катализатора, он содержит компоненты в следующем соотношении, вес. %: Окись никеля0,6-5,0 Окись меди5,4-10,0 Окись алюминия5-16, Окись цинкаОстальное Источники информации, принятые во внимание при экспертизе 1.Справочник азотника, Т. 1, М., «Химия,Л 967, с. 294-295. 2.Авторское свидетельство СССР № 447393, кл. С О7 С 7/00, 1971. 3.Авторское свидетельство СССР № 652960, кл. В 01 J 2104, 1979 (прототип).

Авторы

Даты

1982-09-23—Публикация

1981-02-03—Подача