(54) СПОСОБ ПОЛУЧЕНИЯ ШИРОКОЙ ЛЕНТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения рулонированной металлической полосы | 1982 |

|

SU1015937A1 |

| Способ получения рулонированнойМЕТАлличЕСКОй лЕНТы | 1979 |

|

SU818677A1 |

| Способ обработки полосы из низкоуглеродистой стали | 1981 |

|

SU995925A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ХОЛОДНОКАТАНОЙ ПРОДУКЦИИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2011 |

|

RU2465081C1 |

| СПОСОБ ФОРМИРОВАНИЯ РУЛОНА ТРАВЛЕНОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277988C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОЙ ХОЛОДНОКАТАНОЙ ПРОДУКЦИИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2011 |

|

RU2466808C1 |

| Способ производства тонких полос | 1988 |

|

SU1581394A1 |

| Способ изготовления текстурованной ленты из железокремнистой стали | 1978 |

|

SU773100A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ ПРОДУКЦИИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2011 |

|

RU2466806C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ НИЗКОУГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2000 |

|

RU2191080C2 |

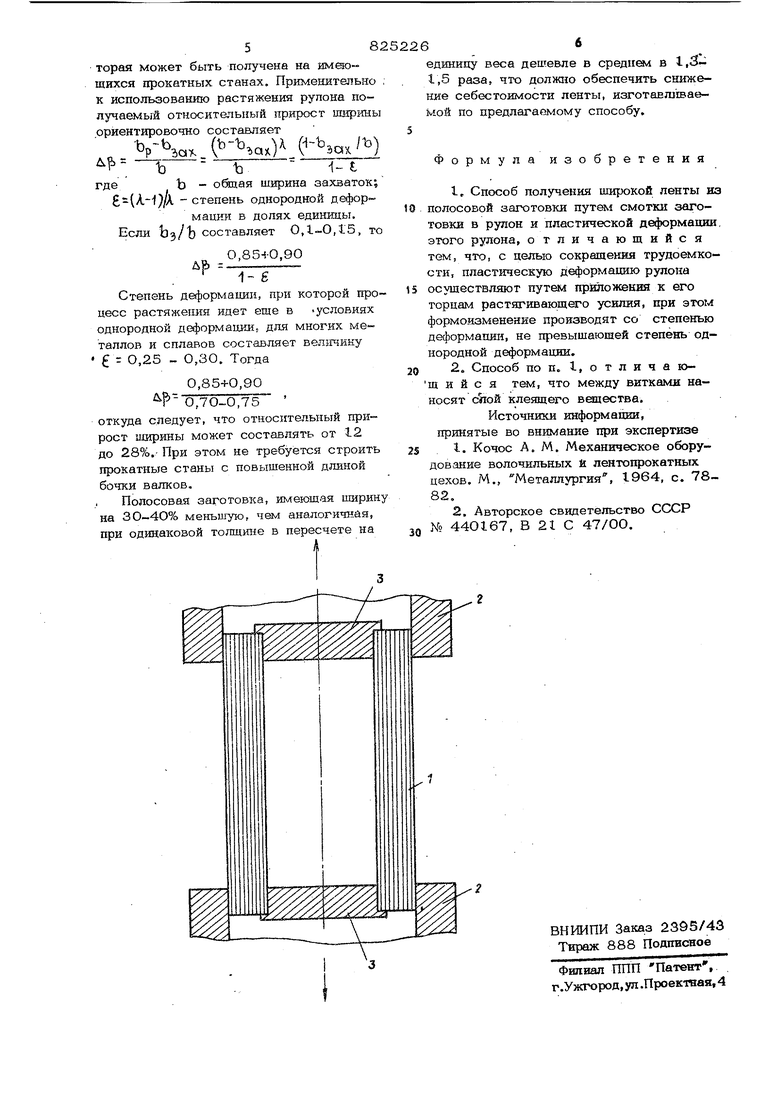

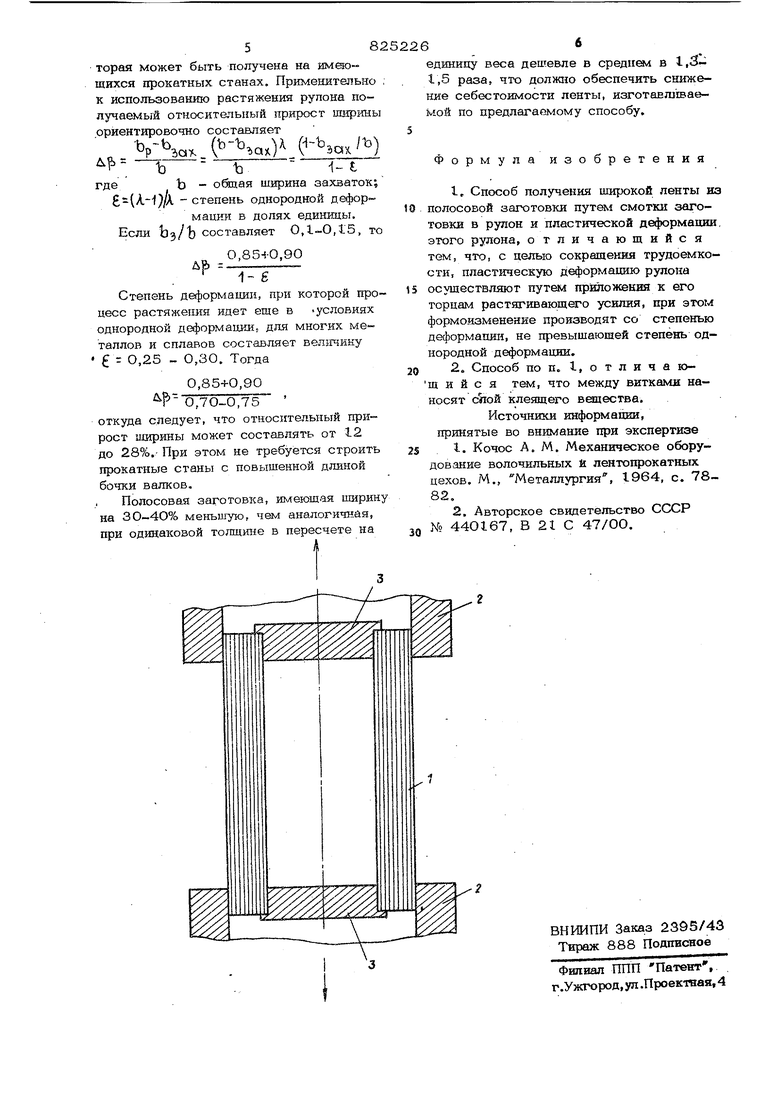

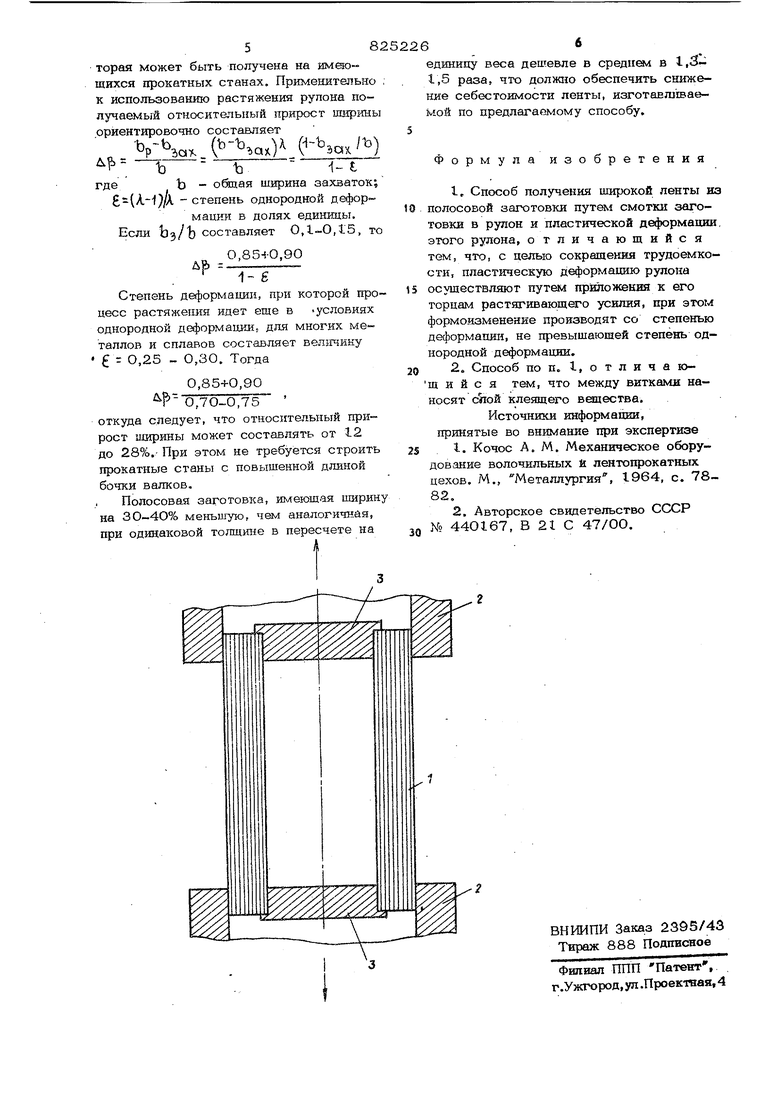

Способ получения широкой ленты относится к обработке металлов давлением и может быть использован, в частности, при производстве широких лент из узкой полосы. Известен способ получения рулондфованных широких металлических лент пут прокатки на широкополосных станах лолрсовой,1Ьаготовки, свернутой в рулон, при котором конец полосовой заготовки задают в клеть, пропускают ее с деформацией через валки и вновь сворачивают готовую продукцию в рулон l. Недостаток способа заключается в то что для его осуществления необходимо дорогостоящее прокатное оборудование, причал с возрастанием ширины изготавшшаемой ленты стоимость оборудования значительно возрастает, так как увйчйчиваются габариты клетей, размерь валков, мощности двигателя и т.д. Широкую ленту по дашюму способу получают из широкой полосовой заготовки. причем ширина заготовки практически должна быть равна ширине получаетлой |ЛентЫг поскольку прокатка не сопровождается уширением. Следовательно, для гфоизводства подката также требуется аналогичное оборудование. Поэтому себестоимость производимой такил способом широкой ленты велика. Известен также способ получения широкой ленты КЗ полосовой заготовки путем смотки заготовки в рулон и пластической деформации этого рулона. Пластик ческую деформацию осуществляют путем прокатки рулона на кольцераскатном стане 2J . Этим способом можно получить рулонированную широкую металлическую ленту на более простом оборудовании, чем при ленточной прокатке, но также при условии, что ширина подката близка к ширине получаемой ленты, поскольку уширение в этом случае незначительно. Такая раскатка ведет к увеличению диаметра рулона и утонению стенок при незначительном уволнчпнии дллиы (не бо382nee , чем на ), т.е. к. получению более длинной и тонкой в сравнении с подкатом готовой ленты, но близкой ему по ширине. Необходимость иметь широкий подкат дпя получения Ш1фокой ленты не позволяет существенно снизить себестоимость продукции при использовании и этого способа. Цель изобретения - сокращение, трудоемкости. Указанная цель достигается тем, что пластическую д ормацию рулона осущест вляют путем приложения к его торцам растягивающего усилия, при этом формоизменение производят со степенью дефо мации, не превышающей степень однотродной деформации. Кроме того,.между витками наносят слой клеящего вещества. На чертеже приведена схема реалкзашш способа. Концы рулона 1, полученного сворачЕ ванием узкой полосовой за.готовки, зажимают губками (захватами) 2 раст5ш;ной машины, испоичьзуя для этого дисковые вставки 3, Затем обрабатываемый рулон растягивают на заданную величину подвергая его пластической деформации. Обрезая конин рулона, которые находятся в месте заншма, т.е. неиодвергну/ тые деформации, пол чают свернутую в рулон ленту требуемой ширины. При необходимости растяжение рулона недуг в несколько этапов, сочетая его с промежуточньми отжигами Степень деформации отжигами не должна дрёвышать степени равномерной (однородной деформации, т.е. деформации, при которой не образуется местного сужекия (шейки). Такая деформашш .обы но составляет значительную -велнчину: для высокопрочных сталей 5-10%, для алюминия и дюралюминия - для латуней 35-45% от сосредоточен ной, П р. и м е р . Получение оловянной фольги толщиной IT 0,2 и шириной 750 мм в условиях, когда имеется прокатнь Й стан, позволяюший в соответствии с длиной бочки eio рабочих ва ков получить ленту с максимальной ной 600 мм. Производственный процесс осуществляется следующшу образом. 1. На гфокатном стане получают лен ту толщиной Н -i- 0,25 и шириной |з 00 мм. Ленту сматывают в рулон, раз меры которого в поперечном сечении равны: внутренний диаметр сЗ 50 мм наружный диаметр Ъ ЮО мм. 2.Полученный рулон отжигают, а затем зажимают в губках растяжной машн ны и растягивают, вдоль оси, обеспечивая вдоль этой оси вытяжку Д равную Т|« И .4..1 ( 0,20 Степень удлинения при этом составляет:1ОО JLz 100 - Oi565 36%, Л 1,565 что много меньше относительного удлинения о , получаемого при испытаниях отожженного олова на растяжение для отожженного олова ( cf - 80-9О%), Следовательно, в условиях рассматриваемого примера в большей части рулона, находящейся вне зажиьлов растяжной машины, деформация является однородной. Предположим, что общая длина захва- ток (концов рулона, зажатых зажимами растяжной машины) составляет 150 мм. Тогда Ш1фина рулона после растяжения Ьр - 150 -f (в - 150) 450х X 1,565s 860 мм. 3.Обрезают концы растянутого рулона, удаляя, при этом по 80 N« с каждого конца и избавляясь тем самым от непродеформированных захваток. В итоге получают рулон фольги, имеющий заданную толщину Ь О,2 мм и заданную ширину Ъ 70О мм. Усилие Р растяже шя рулона в условиях однородной деформации составляет величину К-а-) где Ьд - сопротивление олова деформаПеред прочности при растяжении не- деформированного отожженного олова QA 1,9-2,1 кгс/мм . Ориентируясь на это значение, предположим что GB 2 кгс/мм, тогда (100 50)- 1С|2 (100 -ь 50) . (100-50) 11800 кгс « 12 тс, что вполне ириемлемо (многие сершные машины для испытания материалов на растяжение и рассчитаны на значительно большие услия, напртлер, универсальная испытательная машина УИМ-ЗО рассчитана на усилие до ЗО тс). Для искгаочения проскальзывания вит7СОВ в рулоне может быть применен клей, удаляемый после обработки путем нагрева рулонированной заготовки.. Предлагаемый способ позволяет получать дополнительное увеличение ширины прокатанной ленты в случае, когда заказная ширина ленты 1февышар1Г ту, ко

Авторы

Даты

1981-04-30—Публикация

1979-06-25—Подача