1

Изобретение относится к области изыскания новых способов изготовления текстурованной ленты, в частности с- текстурой (110) |001) , из желе зокремнистых сплавов.

Известен способ изготовления текстурованной ленты из железокремнистых сплавов, включающий горячую прокатку сплавов до 2,8-2,2 мм, нормали-, зационный отжиг при 800-1000С, травление окалины в сернокислых ваннах, холодную прокатку до 0,50,28 мм в одну или две стадии прокаток с промежуточным отжигом при 800900°С в промежуточной толщине 0,80,55 мм, обезуглероживающий отжиг при 80О-900°С и высокотемпературный при 1100-1200°С. Поскольку высокотемпературный отжиг стали ведут в рулонах, то по окончании его проводят выпрямляющий отжиг при 400-800°С для снятия рулонной кривизны, в некоторых случаях выпрямляющий отжиг не проводят 1 .

Наиболее близок к предлагаемому по технической сущности и достигаемому эффекту способ изготовления текстурованной ленты, заключающийся в том, что горячекатаный подкат железокремнистого снлава подвергают

прокатке в валках с равными окружными скоростями до конечной толщины (о,337) мм , а затем проводят обезуглероживающий отжиг при 850-1050 С

5 и высокотемпературный отжиг при

1150-1200°С в защитной атмосфере 2.

Недостатками способа являются недостаточно высокие значения электромагнитных свойств готовых изделий,

10 что связано с остротой текстуры готовых изделий. Степень разориентации текстуры (110) (о 01) изделий составляет 3-8, а размер зерен 2-5 мм. Цель изобретения - улучшение

15 электромагнитных свойств за счет более совершенной текстуры готовых изделий и структуры.

Поставленная цель достигается тем, что после обезуглероживаквдего

20 отжига перед высокотемпературным полосу подвергают угфуго-пластическому растяжению без появления остаточной деформации под действием средних удельных растягивающих натяжений

25 25-40 кгс/мм.

Установлено, что упруго-пластическое растяжение полосы без появления остаточных деформаций при натяжении 25-40 кгс/мм после обезуг30 лероживакяцего отжига перед высокотемпературным способствуёт повышению остроты текстуры и некоторому улучшению структуры (снижению среднего размера зерен вторичной рекристаллизации) . Отклонение натяжений от оптимального уровня в низшую сторо-. ну ведут к устранению указанного эффекта, а отклонение натяжений от оптимального уровня в высшук сторону - к резкому ухуда1ению электромагнитных свойств изделий, что особенно усугубляется при растяжении с появле.нием остаточных деформаций.

Растяжение прокатанной полосы пре.лагэемым способом ведет .к повышению остроты текстуры (110) |00l) на 2-3% и снижению среднего размера зерен готовых изделий на 1-1,5 мл по сравнению с известным способом.

Опробование способа проводят на железокремиистом сплаве с 3% St. Предварительно сталь проходит холодную прокатку из горячекатаного подката 2,5 мм до 0,35 мм с промежут.очншл рекристаллизационным отжигом (5% Нд + 95% N ) при в тотацине стали 0,7 NM. Прокатанная полоса

проходит -обезуглероживающий отжиг (5% Н + 95% NJI) при 550°С, упруго- . пластическое растяжение без появления остаточной деформации при средних удельных натяжениях 3035 кгс/мм , а затем высокотемпературный отжиг в среде чистого водорода при 1150°С.

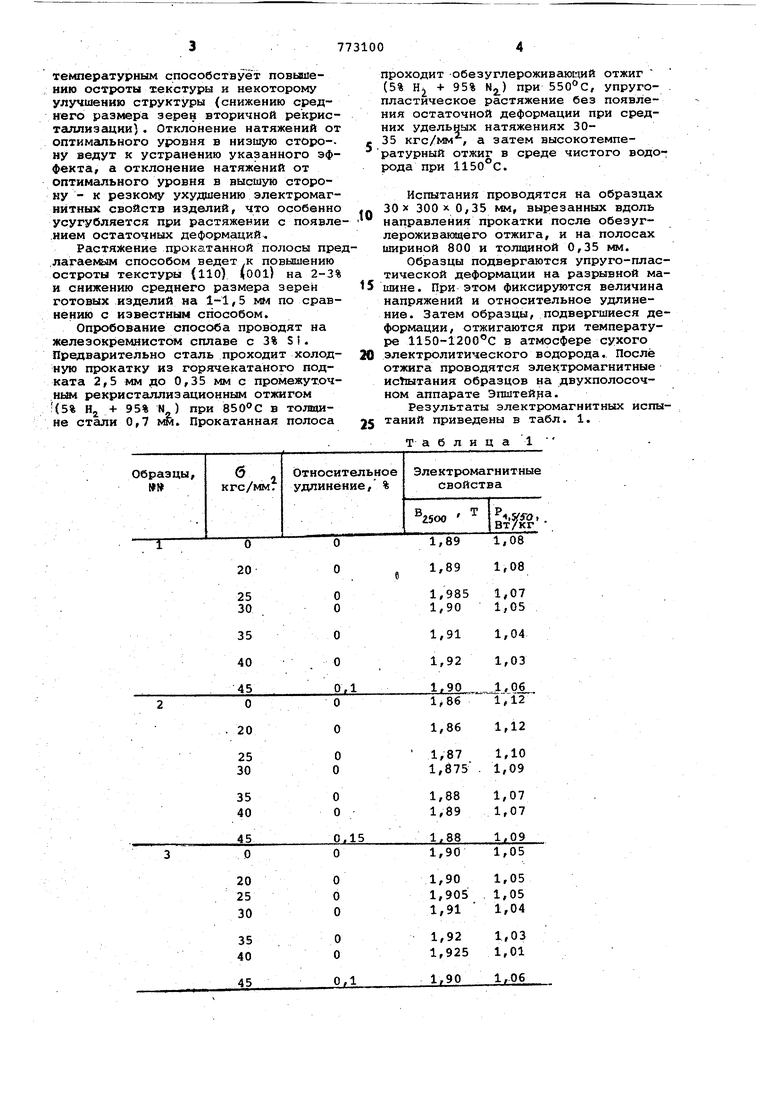

Испытания проводятся на образцах 30 X 300 0,35 мм, вырезанных вдоль направления прокатки после обезуглероживакицего отжига, и на полосах шириной 800 и толщиной 0,35 мм.

Образцы подвергаются упруго-пластической деформации на разрывной машине. При этом фиксируются величина напряжений и относительное удлинение. Затем образцы, подвергшиеся деформации, отжигаются при температуре 1150-1200С в атмосфере сухого 0 электролитического водорода. После отжига проводятся электромагнитные ис11ытания образцов на двухполосочном аппарате Эпштейра.

Результаты электромагнитных испытаний приведены в табл. 1.

таблица 1

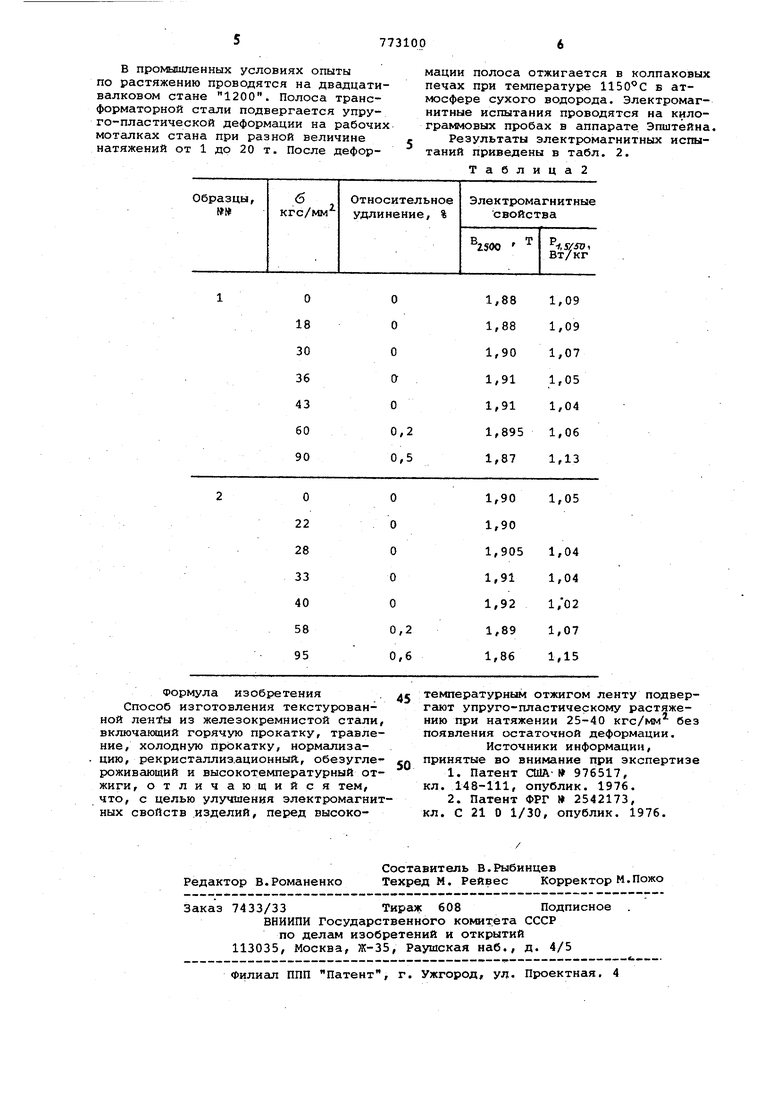

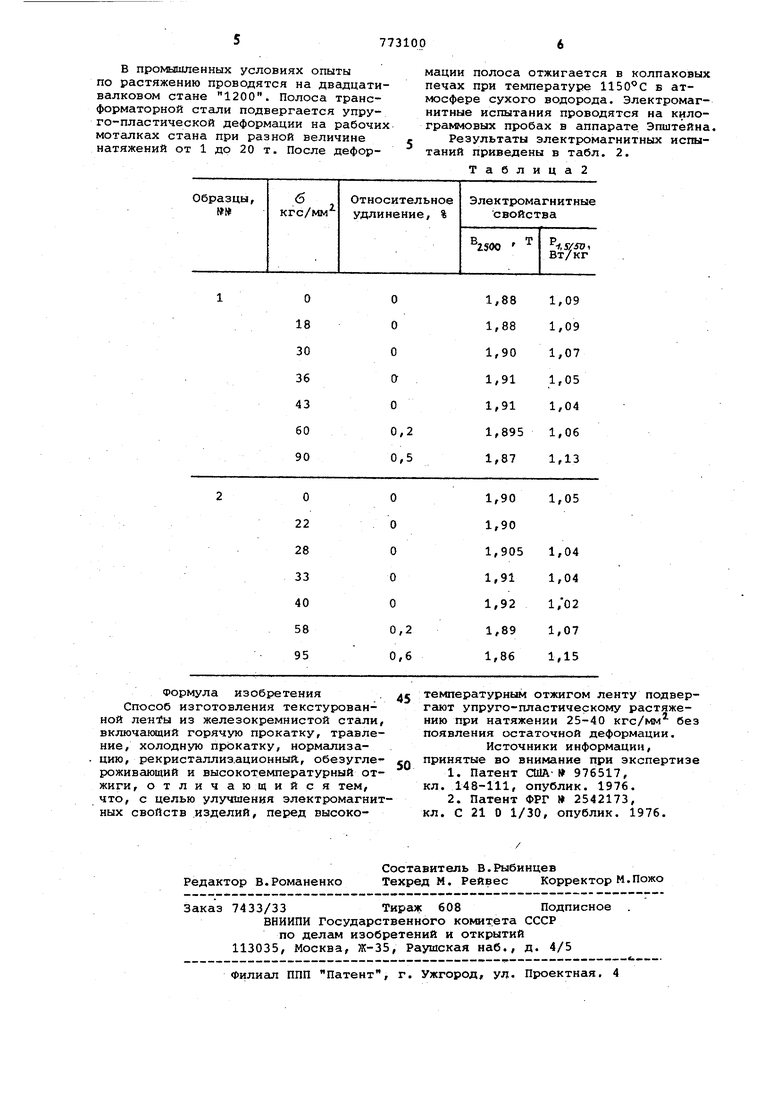

В промышленных условиях опыты по растяжению проводятся на двадцативалковом стане 1200. Полоса трансформаторной стали подвергается упруго-пластической деформации на рабочих моталках стана при разной величине натяжений от 1 до 20 т. После деформации полоса отжигается в колпаковых печах при температуре Б атмосфере сухого водорода. Электромагнитные испытания проводятся на килограммовых пробах в аппарате Эпштейна. Результаты электромагнитных испытаний приведены в табл. 2.

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ СТАЛИ С ОГРАНИЧЕННОЙ АНИЗОТРОПИЕЙ, ПОЛОСА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ, И ИЗДЕЛИЕ ИЗ НЕЕ | 2001 |

|

RU2180924C1 |

| Способ производства холоднокатаной анизотропной электротехнической стали | 1983 |

|

SU1148881A1 |

| Способ изготовления текстурованной ленты из железокремнистых сплавов | 1978 |

|

SU869873A1 |

| Способ изготовления холоднокатаной нетекстурованной электротехнической стали | 1978 |

|

SU722959A1 |

| Способ изготовления текстурованной трансформаторной стали | 1978 |

|

SU784959A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2199594C1 |

| Способ прокатки текстурованной холоднокатаной трансформаторной стали | 1978 |

|

SU776677A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕКСТУРОВАННОЙ РЕБРОВОЙ ХОЛОДНОКАТАНОЙ ЖЕЛЕЗОКРЕМНИСТОЙ ТРАНСФОРМАТОРНОЙ СТАЛИ | 1997 |

|

RU2121515C1 |

| Способ изготовления текстурованной ленты из железокремнистых сплавов | 1977 |

|

SU656679A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2002 |

|

RU2216601C1 |

Авторы

Даты

1980-10-23—Публикация

1978-11-27—Подача