сл

со

00

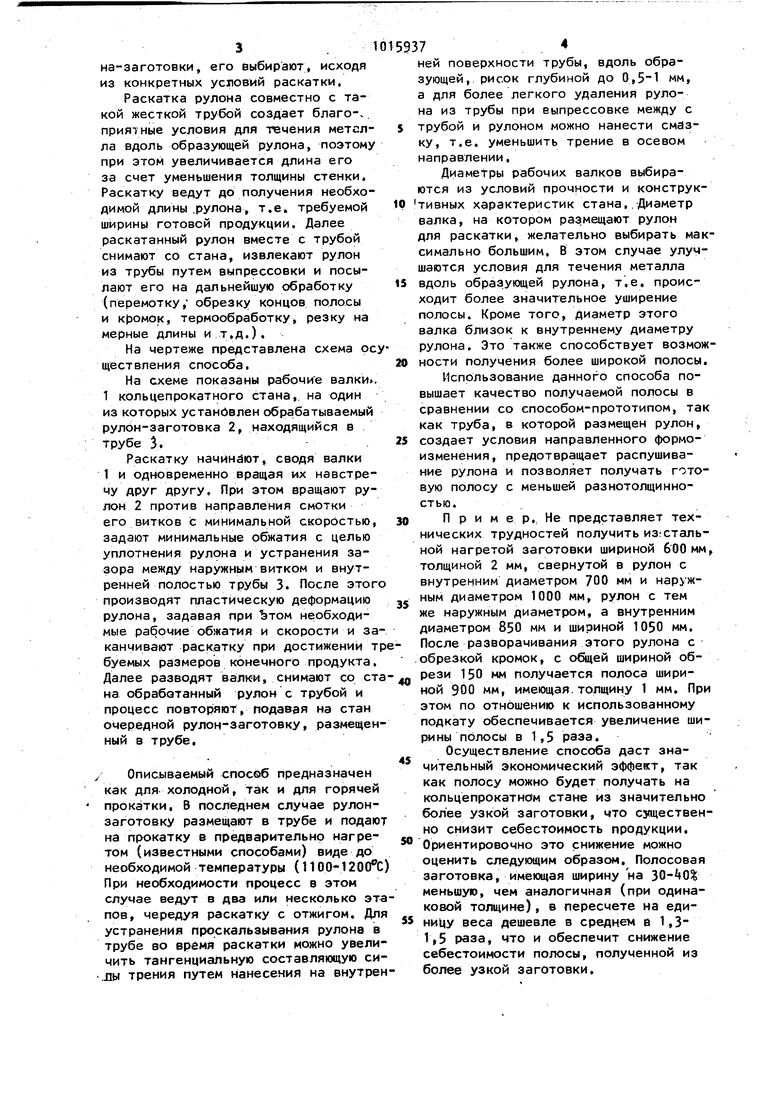

Изобретение относится к обработке металлов давлением, а именно к технологии производства металлических листов и полос. Известны способы получения рулони рованных полос из более узкой полосо вой заготовки, свернутой в рулон, путем пластической деформации непо- средственно рулона. Рулон для этой цели подвергают прокатке на стане поперечно-винтовой прокатки | 1 J. Однако для производства достаточно широкой полосы в промышленном мас штабе требуется деформировать рулоны большого развеса и диаметра (до нескольких тонн и диаметром зачастую более 1,5 м). Известные станы попеоечно-винтовой прокатки не в состоянии обрабатывать такие рулоны. Кроме того, так как при винтовой про катке деформацию производят несколькими валками одновременно, при прока ке рулона это приводит к появлению значительной разнотолщинности готовой полосы, которая может превышать допустимую. Известен способ получения широкой полосы путем растяжения рулона со степенью деформации, не превышающей степень однородной деформации L2J. Для получения полосы из более узкого подката в промышленных масштабах из черных металлов этот способ неприменим из-за необходимости огром ных потребных усилий для осуществления процесса, превышающих возможности существующего оборудований, а главное, из-за того, что рас7яжение наименее благоприятная схема деформации, получить более или менее значительную величину пластической деформации без разрушения (следовательно, получить cкoлькo-нибyдь значительное увеличение ширины подката) возможно лишь только у очень пластичных материалов (преимущественно у некоторых цветных металлов) Наиболее близким к предлагаемому по технической сущности является способ получения рулонированной металлической полосы из более узкой з готовки, включающий смотку полосы в рулон, прокатку рулона на кольцепро катном стане с последующей его размоткой Сз. Существующие кольцепрокатные ста ны позволяют деформировать рулоны указанных размеров, они достаточно просты и развивают необходимые усилия для деформации. Этим способом можно получить рулонированную достаточно широкую металлическую ROлосу, но при условии, что ширина под ката близка к ширине получаемой полосы, так как раскатка рулона-заготовки ведет лишь к увеличению диаметра рулона и к утончению стенок при незначительном увеличении длины не более, чем на 5-10), т.е. к получению более длинной и тонкой в сравнении с подкатом готовой полосы, но близкой к нему по ширине. Необходимость иметь подкат одинаковой ширины с готовой полосой не позволяет существенно снизить себестоимость продукции при использовании этого способа, так как производство необходимой широкой -полосовой заготовки - дело трудное и дорогое. Снижения себестоимости можно добиться, если получить полосу требуемой ширины путем раскатки на кольцепрокатном стане рулона из более узкой полосовой заготовки. Последняя значительно дешевле и ее сравнительно легко изготовить обычной листовой прокаткой. Цель изобретения состоит в увеличении ширины полосовой заготовки в процессе прокатки рулона. Поставленная цель достигается теМ, что согласно способу получения рулонированной металлической полосы из более узкой заготовки, включающему смотку полосы в рулон, прокатку рулона на кольцепрокатном стане с последующей его размоткой, рулон размещают в трубе и прокатывают вместе с трубой . Сущность способа заключается в следующем . Полосовую заготовку, свернутую в рулон, имеющую ширину меньше, чем ширина готовой полосы, размещают в трубе, вместе с трубой задают в кольцепрокатный стан и ведут раскатку в направлении, противоположном направлению смотки витков пoлocьF в рулоне. Материал трубы имеет твердость и сопротивление деформации больше, чем те же характеристики обрабатываемого рулона, для того, чтобы при раскатке она не подвергалась пластической деформации. Размеры трубы следующие: длина не менее ширины готовой полосы; толщину ее стенки выбирают из условий прочности; внутренний диаметр трубы не менее, чем наружный диаметр рулона-заготовки, его выбирают, исходя из конкретных условий раскатки. Раскатка рулона совместно с такой жесткой трубой создает благо-.. приятные условия для течения металла вдоль образующей рулона, поэтому при этом увеличивается длина его за смет уменьшения толщины стенки. Раскатку ведут до получения необходимой длины .рулона, т.е. требуемой ширины готовой продукции. Далее раскатанный рулон вместе с трубой снимают со стана, извлекают рулон из трубы путем выпрессовки и посылают его на дальнейшую обработку (перемотку; обрезку концов полосы и к(эомок, термообработку, резку на мерные длины и.т.д.). На чертеже представлена схема ос ществления способа. На схеме показаны рабочие валки. Т кольцепрокатного стана, на один из которых устанбвлен обрабатываемый рулон-заготовка 2, находящийся в трубе 3. Раскатку начинают, сводя валки 1 и одновременно вращая их навстречу друг другу. При этом вращают рулон 2 против направления смотки его витков с минимальной скоростью, задают минимальные обжатия с целью уплотнения рупона и устранения зазора между наружным витком и внутренней полостью трубы 3. После этог производят пластическую деформацию рулона, задавая при Ътом необходимые рабочие обжатия и скорости и за канчивают раскатку при достижении т буемых размеров конечного продукта. Далее разводят валк-и, снимают со ст на обработанный рулон с трубой и процесс повторяют, подавая на стан очередной рулон-заготовку, размещен ный в трубе. / Описываемый способ предназначен как для холодной, так и для горячей прокатки, В последнем случае рулонзаготовку размещают в трубе и подаю на прюкатку в предварительно нагретом (известными способами) виде до необходимой температуры (1100-1ZOO C При необходимости процесс е этом случае ведут в два или несколько эт пов, чередуя раскатку с отжигом. Дл устранения проскальзывания рулона в трубе во время раскатки можно увели чить тангенциальную составляющую си .,лы трения путем нанесения на внутре 1 74 ней поверхности трубы, вдоль образующей,, рисок глубиной до 0, мм, а для более легкого удаления рулона из трубы при выпрессовке между с трубой и рулоном можно нанести смазку, т.е. уменьшить трение в осевом направлении. Диаметры рабочих валков выбираются из условий прочности и конструктивных характеристик стана..Диаметр валка, на котором размещают рулон для раскатки, желательно выбирать максимально большим. В этом случае улучшаются условия для течения металла вдоль образующей рулона, т.е. происходит более значительное уширение полосы. Кроме того, диаметр этого валка близок к внутреннему диаметру рулона. Это также способствует возможности получения более широкой полосы. Использование данного способа повышает качество получаемой полосы в сравнении со способом-прототипом, так как труба, в которой размещен рулон, создает условия направленного формоизменения , предотвращает распушивание рулона и позволяет получать готос меньшей разнотолщинновую полосу стью. е р. Не представляет техПримнических трудностей получить изгстальной нагретой заготовки шириной 600 мм, толщиной 2 мм, свернутой в рулон с внутренним диаметром 700 мм и наружным диаметром 1000 мм, рулон с тем же наружным диаметром, а внутренним диаметром 850 мм и шириной 1050 мм. После разворачивания этого рулона с обрезкой кромок, с общей шириной обР 150 мм получается полоса шириНОИ 900 мм, имеющая.толщину 1 мм. При этом по отношению к использованному подкату обеспечивается увеличение ширины пб.посы в 1,5 раза. Осуществление способа даст значительный экономический эффект, так как полосу можно будет получать на кольцепрокатном стане из значительно более узкой заготовки, что существенно снизит себестоимость продукции. Ориентировочно это снижение можно оценить следующим образом. Полосовая заготовка, имеющая ширину на 30-40% меньшую, чем аналогичная (при одинаковой толщине), в лересчете на единицу веса дешевле в среднем в 1,3 раза, что и обеспечит снижение себестоимости по.посы, полученной из более узкой заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения рулонированнойМЕТАлличЕСКОй лЕНТы | 1979 |

|

SU818677A1 |

| Способ получения широкой ленты | 1979 |

|

SU825226A1 |

| Способ получения рулонированной металлической полосы | 1987 |

|

SU1407596A1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННЫХ РУЛОННЫХ ПОЛОС С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2017 |

|

RU2675307C1 |

| Способ производства низколегированного рулонного проката категории прочности С390П | 2021 |

|

RU2781928C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479643C1 |

| СПОСОБ ФОРМИРОВАНИЯ РУЛОНА ТРАВЛЕНОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277988C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТОНКОЛИСТОВОЙ СТАЛИ | 2002 |

|

RU2224030C2 |

| СПОСОБ ХОЛОДНОЙ НЕПРЕРЫВНОЙ ПРОКАТКИ ШИРОКОПОЛОСНОЙ СТАЛИ | 2012 |

|

RU2506131C1 |

Y/Y// //////////////////7/////// ///.

///j // // /y / ////7 /7 / 77/ 7/yy7 A З

Авторы

Даты

1983-05-07—Публикация

1982-02-01—Подача