(54) ПЛАЗМОТРОН ДЛЯ РЕЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Плазмотрон для сварки и наплавки | 2023 |

|

RU2826506C1 |

| ПЛАЗМОТРОН | 2016 |

|

RU2637548C1 |

| ПАРОВОДЯНОЙ ПЛАЗМОТРОН | 2004 |

|

RU2268558C2 |

| ПАРОВОДЯНОЙ ПЛАЗМОРТОН | 2004 |

|

RU2263564C1 |

| ПЛАЗМОТРОН | 2004 |

|

RU2259262C1 |

| Плазмотрон | 2024 |

|

RU2828889C1 |

| ПЛАЗМОТРОН ДЛЯ РЕЗКИ МЕТАЛЛОВ | 2008 |

|

RU2373034C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| ПАРОВОДЯНОЙ ПЛАЗМОТРОН | 1993 |

|

RU2041039C1 |

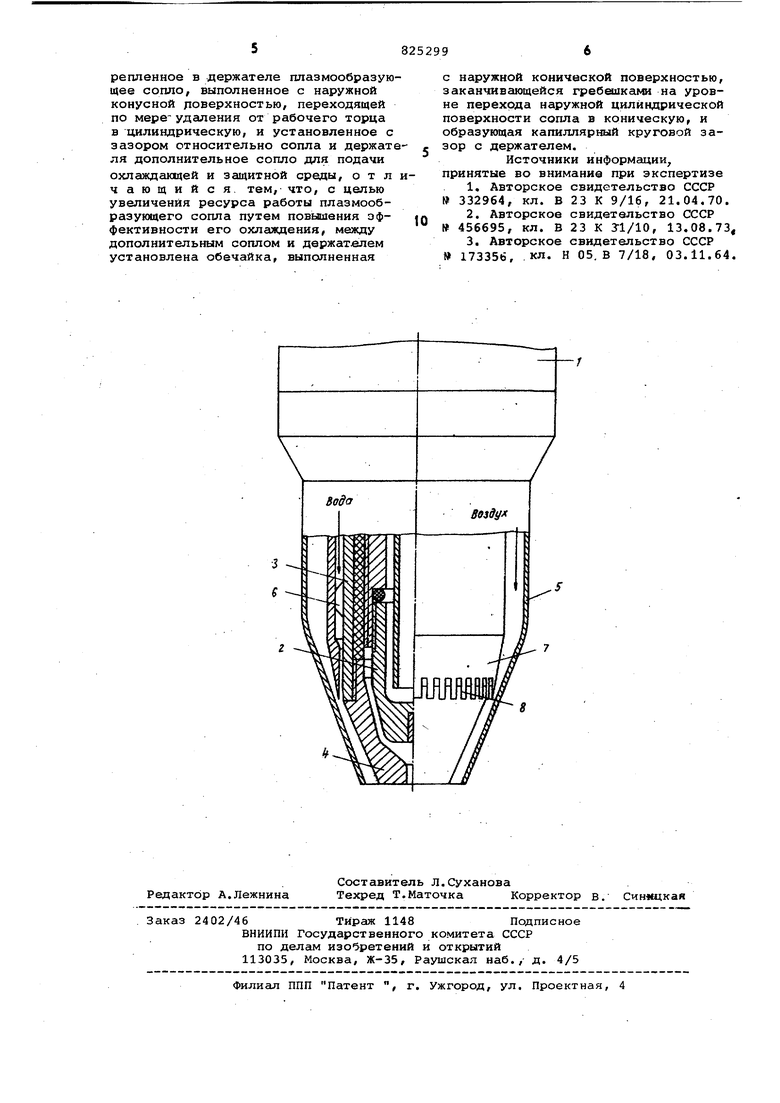

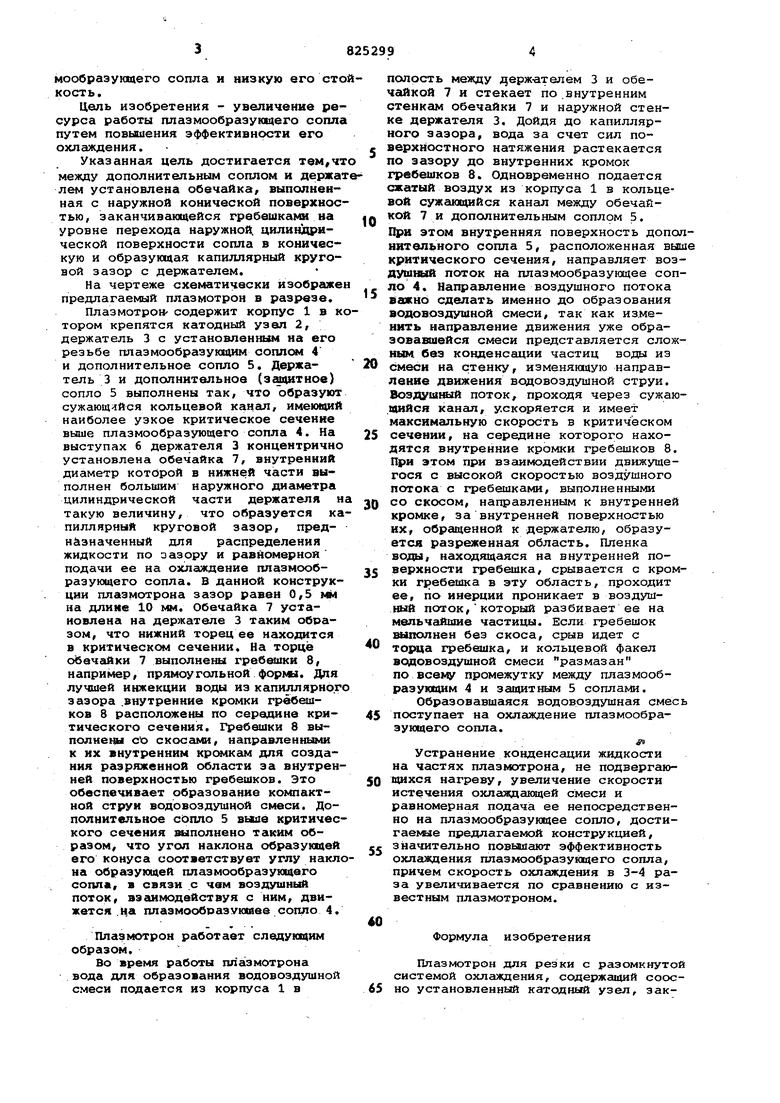

Изобретение относится к плазмотронам для плазменно-дуговой резки с разомкнутой системой охламадения и может йайти применение для разделительной и поверхностной резки в мета лообрабатывающей промышленности. Известны плазмотроны для резки с разомкнутой системой охлаждения, содержащие катодный узел, плазмообразуювдее сопло, закрепленное в держа теле, защитное сопло и систему образования водовоздушной смеси l. В указанных плазмотронах охлаждающая смесь производится в специаль ных устройствах, например смесителях, и по трубопроводам подается в плазмотрон. Недостатками указанных плазмотро нов являются громоздкость их систем образования водовоздушной смеси и относительно низкая охлаждающая спо собность из-за потери эффективности охлаждающей струи, обусловленной конденсацией частиц воды из смеси при транспортировке её от устройства к охлаждаемым деталям плазмотрона. . Известны таКж плазмотроны для р ки с встроенными в них устройствами для образования охлаждающей смеси 2 Однако вследствие отдаленности этих устройств от наиболее теплонагруженного плазмообразующего сопла охлаждающая эффективность устройств в этих плазмотронах также недостаточна. Известен плазмотрон для резки с разомкнутой системой охлаждения, содержаний соосно установленный катодный узел, закрепленное в держателе плазмообразующее сопло, выпо( с наружной конусной поверхностью, переходящей по мере удаления от рабочего тсч)ца в цилиндрическую, и установленное с зазором относительно сопла и держателя дополнительное сопло для охлаждающей и защитной среды З.. Однако при прохождении смеси через отверстия, выполненные в корпусе, происходит потеря скорости смеси и конденсация частиц жидкости из смеси иа стенки корпуса. Кроме того, охлаждающая смесь подается преимущественно иа защитное сопло, в то время как наиболее теплонагруженным элементом плазмотрона является плазмообразуюцее сопло, что определяет малую эффективность охлаждения плазмообразукщего сопла и низкую его ст кость. Цель изобретения - увеличение ре сурса работы плазмообразующего сопл путем повышения эффективности его охлаждения. Указанная цель достигается тем,ч между дополнительным соплом и держа лем установлена обечайка, выполненная с наружной конической поверхиос тью, заканчивающейся гребешкакш на уровне перехода наружной, цилиндрической поверхности сопла в коническую и образующая капиллярный круговой зазор с держателем. На чертеже схематически изобргике предлагаемый плазмотрон в разрезе. Плазмотрон- содержит корпус 1 в к тором крепятся катодный узел 2, держатель 3 с установленным на его резьбе плазмообразукщим соплом 4 и дополнительное сопло 5. Держатель 3 и дополнительное (зэдитное) сопло 5 выполнены так, что образуют сужающ-1йся кольцевой канал, имеющий наиболее узкое критическое сечение выше плазмообразующего сопла 4. На выступах б держателя 3 концентрично установлена обечайка 7, внутренний диаметр которой в нижней части выполнен большим наружного диаметра цилиндрической части держателя н такую величину, что образуется ка пиллярный круговой зазор, предн&значенный для распределения жидкости по зазору и равномерной подачи ее на охлаждение плазмообразующего сопла. В данной конструкции плазмотрона зазор равен 0,5 мй на длине 10 мм. Обечайка 7 установлена на держателе 3 таким обоазом, что нижний торец ее находится в критическом сечении. На торце обачайки 7 выполнены гребенки 8, например, прямоугольной форми. Для лучшей инжекции воды из капиллярног зазора .внутренние кромки гребешков 8 расположены по середине критического сечения. Гребешки 8 выполнены сЪ скосами, направленными к их внутренним крсмкам для создания разряженной области за внутрен ней поверхностью гребешков. Это обеспечивает образование компактной струи водовоздушной смеси. Дополнительное сопло 5 вьые критичес кого сечения шлполнено таким образом, что угол наклона образующей его конуса соответствует углу накл на образующей плазмообразующего сопла, в связи с чем воздушный поток, взаимодействуя с ним, движется на плазмообразуюшее сопло 4. . . nnasiMOTpoH работает следующим образом. Во время работы плазмотрона вода для образования водовоздушной смеси подается из корпуса 1 в полость между д ерж-ателем 3 и обеЧса1кой 7 и стекает по .внутренним стенкам обечайки 7 и наружной стенке держателя 3. Дойдя до капиллярного зазора, вода за счет сил поверхностного натяжения растекается по зазору до внутренних кромок гребешков 8. Одновременно подается сжатый воздух из корпуса 1 в кольцевой сужающийся канал между обечайкой 7 и дополнительным соплом 5. При этом внутренняя поверхность дополиительного сопла 5, расположенная выше критического сечения, направляет воздушный поток на плазмообразунвдее сопло 4. Направление воздушного потока важно сделать именно до образования водовоздушной смеси, так как из.меиить направление движения уже образовавшейся смеси представляется сложным без конденсации частиц воды из смеси на стенку, изменяющую направление движения в одовоздушной струи. Воздушный поток, проходя через сужающийся канал, ускоряется и имеет максимальную скорость в критическом сечении, на середине которого находятся внутренние кромки гребешков 8. При этом при взаимодействии движущегося с высокой скоростью воздушного потока с гребешками, выполненными со скосом, направленным к внутренней кромке, за внутренней поверхностью их, обращенной к держателю, образуется разреженная область. Пленка воды, находящаяся на внутренней поверхности гребешка, срывается с кромки гребешка в эту область, проходит ее, по инерции проникает в воздушный поток,который разбивает ее на мельчайшие частицы. Если гребешок выполнен без скоса, срыв идет с то1яда гребешка, и кольцевой факел водовоздушной смеси размазан по всему промежутку между плазмообраэующим 4 и защитным 5 соплами. Образовавшаяся водоврздушная смесь поступает на охлаждение плазмообразующего сопла. ffi Устранение конденсации жидкости на частях плазмотрона, не подвергающихся нагреву, увеличение скорости истечения охладдакхцей смеси и равномерная подача ее непосредственно на плазмообразующее сопло, достигаемые предлагаемой конструкцией, значительно повьапают эффективность охлаждения плазмообразующего сопла, причем скорость охлаждения в 3-4 раза увеличивается по сравнению с известным плазмотроном. Формула изобретения Плазмотрон для резки с разомкнутой системой охлаждения, содержащий соосно установленный катодный узел, закрепленное в держателе гшазмообразующеа сопло, выполненное с наружной конусной доверхностью, переходящей по мере удаления от рабочего торца в цилиндрическую, и установленное с зазором относительно сопла и держателя дополнительное сопло для подачи охлаждающей и защитной среды, отличающийся тем, что, с целью увеличения ресурса работы плазмообразующего сопла путем повышения эффективности его охлаждения, между дополнительным соплом и держателем установлена обечайка, выполненная

с наружной конической поверхностью, заканчивающейся гребенками на уровне перехода наружной цилиндрической поверхности сопла в коническую, и образующая капиллярный круговой зазор с держателем.

Источники информации, принятые во внимание при экспертизе

№ 332964, кл. В 23 К 9/16, 21.04,70.

456695, кл. В 23 К 3-1/10, 13.08.73,

173356, кл. Н 05. В 7/18, 03.11.64.

Авторы

Даты

1981-04-30—Публикация

1979-06-29—Подача