(54) СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для десульфурации чугуна в непрерывном режиме | 1990 |

|

SU1749236A1 |

| Способ десульфурации чугуна | 1982 |

|

SU1018975A2 |

| Способ десульфурации чугуна в ковше | 1986 |

|

SU1382856A1 |

| Способ рафинирования чугуна в ковше | 1979 |

|

SU773079A1 |

| Способ обработки чугуна | 1986 |

|

SU1435610A1 |

| Желоб для выпуска и обработкижидКОгО МЕТАллА | 1979 |

|

SU802376A1 |

| Газлифт для рафинирования чугуна вКОВшЕ | 1979 |

|

SU836116A1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА И ШИХТА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ДЕСУЛЬФУРАТОРА | 1995 |

|

RU2087544C1 |

| Главный желоб доменной печи | 1978 |

|

SU865908A1 |

| Способ получения стали | 1979 |

|

SU806771A1 |

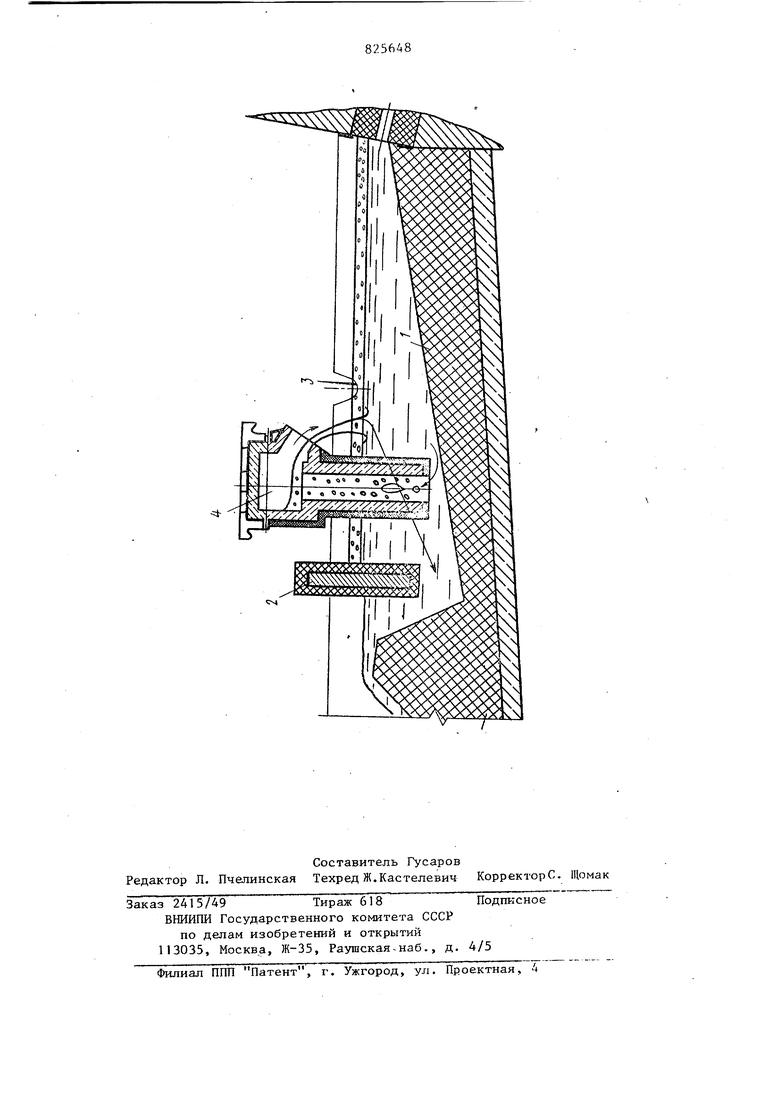

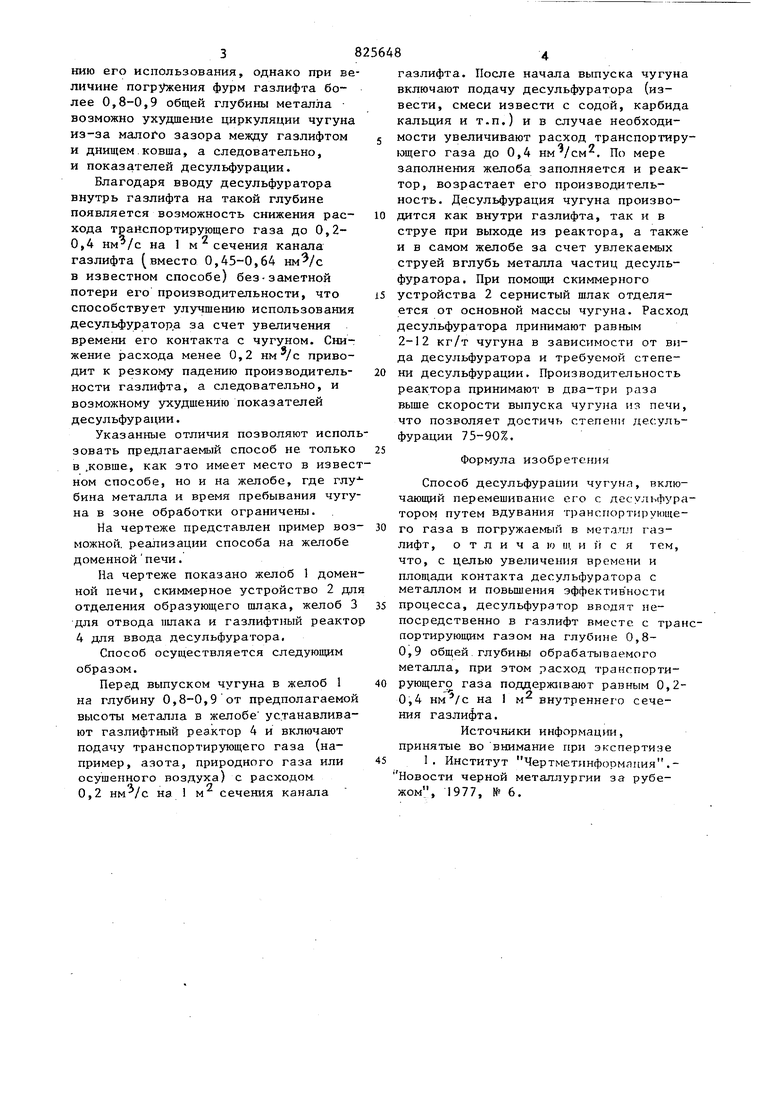

Изобретение относится к черной металлургии и может быть использовано для десульфурации чугуна в ковшах и на желобе доменной печи. Наиболее близким к предлагаемому по технической сущности является способ десульфурации чугуна с использованием газлифта. Десульфуратор загружают на поверхность чугуна в ковше, в чугун погружают газлифт, и, подавая в него транспортирующий газ в количестве 0,45-0,64 на 1 м сечения газлифта, поднимают чугун с глубины 2,2 м и сбрасывают его с высоты 0,2 м на Десульфуратор, находящийся на поверхности, т.е. перемешивают металл с десульфуратором . Недостаток этого способа - сравнительно низкая эффективность использования десульфуратора. Цель изобретения - .увеличение времени и площади контакта десульфуратора с чугуном и повьщ1ение эффективности десульфурации. Поставленная цель достигается тем, что Десульфуратор вводят в чугун вместе с транспортирующим газом непосредственно внутрь газлифта на глубине 0,8-0,9 общей глубины металла, причем расход транспортирующего газа поддерживают равным 0,2-0,4 на 1 м сечения внутреннего канала газлифта. Ввод измельченного десульфуратора вместе с транспортирующим газом способствует тому, что десульфурация чугуна начинается уже внутри подъемной колонны в процессе совместного подъема транспортирукнцего газа, металла и десульфуратора, т.е. газлифт превращается в реактор для десульфурации, причем Десульфуратор, плотность которого всегда меньше плотности металла, улучшает характеристики газлифта и как транспортирующего средства. Увеличение пути совместного движения десульфуратора с металлом внутри газлифта способствует улучшению его использования, однако при ве личине погружения фурм газлифта более 0,8-0,9 общей глубины металла возможно ухудшение циркуляции чугуна из-за малот о зазора между газлифтом и днищем.ковша, а следовательно, и показателей десульфурации. Благодаря вводу десульфуратора внутрь газлифта на такой глубине появляется возможность снижения расхода транспортирующего газа до 0,20,4 на 1 м сечения канала газлифта (вместо 0,45-0,64 в известном способе) без-заметной потери его производительности, что способствует улучшению использования десульфуратора за счет увеличения времени его контакта с чугуном. Снижение расхода менее 0,2 нм /с приводит к резкому падению производительности газлифта, а следовательно, и возможному ухудшению показателей десульфурации. Указанные отличия позволяют испол зовать предлагаемый способ не только в довше, как зто имеет место в изве ном способе, но и на желобе, где глу бина металла и время пребывания чуг на в зоне обработки ограничены. На чертеже представлен пример во можной. реализации способа на желобе доменнойпечи. На чертеже показано желоб 1 доме ной печи, скиммерное устройство 2 д отделения образующего шлака, желоб для отвода шлака и газлифтный реакт 4 для ввода десульфуратора. Способ осуществляется следующим образом. Перед выпуском чугуна в желоб 1 на глубину О,8-0,9от предполагаемо высоты металла в желобе устанавлива ют газлифтный реактор 4 и включают подачу транспортирующего газа (например, азота, природного газа или осушенного воздуха) с расходом 0,2 на 1 м сечения канала газлифта. После начала выпуска чугуна включают подачу десульфуратора (извести, смеси извести с содой, карбида кальция и т.п.) и в случае необходимости увеличивают расход транспортирующего газа до 0,4 HMVCM. По мере заполнения желоба заполняется и реактор, возрастает его производительность. Десульфурация чугуна производится как внутри газлифта, так и в струе при выходе из реактора, а также и в самом желобе за счет увлекаемых струей вглубь металла частиц десульфуратора. При помощи скиммерного устройства 2 сернистый шлак отделяется от основной массы чугуна. Расход десульфуратора принимают равным 2-12 кг/т чугуна в зависимости от вида десульфуратора и требуемой степени десульфурации. Производительность реактора принимают в два-три раза выше скорости выпуска чугуна из печи, что позволяет достичь степени /десульфурации 75-90%. Формула изобретения Способ десульфурации чугуна, включающий перемешивание его с десульфуратором путем вдувания трансгюртирукпцего газа в погружаемый в металл газлифт, отличают, и и с я тем, что, с целью увеличения времени и площади контакта десульфуратора с металлом и повьш1ения эффективности процесса, десульфуратор вводят непосредственно в газлифт вместе, с транспортирующим газом на глубине 0,80,9 общей глубины обрабатываемого металла, при этом расход транспортирующего газа поддерживают равным 0,20,4 на м внутреннего сечения газлифта. Источники информации, принятые во внимание при экспертизе 1. Институт Чертметинформлпия.Новости черной металлургии за рубежом, 1977, № 6.

Авторы

Даты

1981-04-30—Публикация

1976-12-21—Подача