(54) СПОСОБ ПОЛУЧЕНИЯ СТАЛИ

но сокращается время плавки. Применение при внепечной обработке чугуна струйного метода рафинирования потока металла, поднимаемого из глубинь; ковша с помощью газлифта и возвращение рафинированного чугуна обратно в ковш позволяет получить сочетание высокой скорости рафинирования с малыми потерями железа на окисление (образующиеся окислы железа попадают назад в высокоуглеродистый расплав и восстанавливаются.

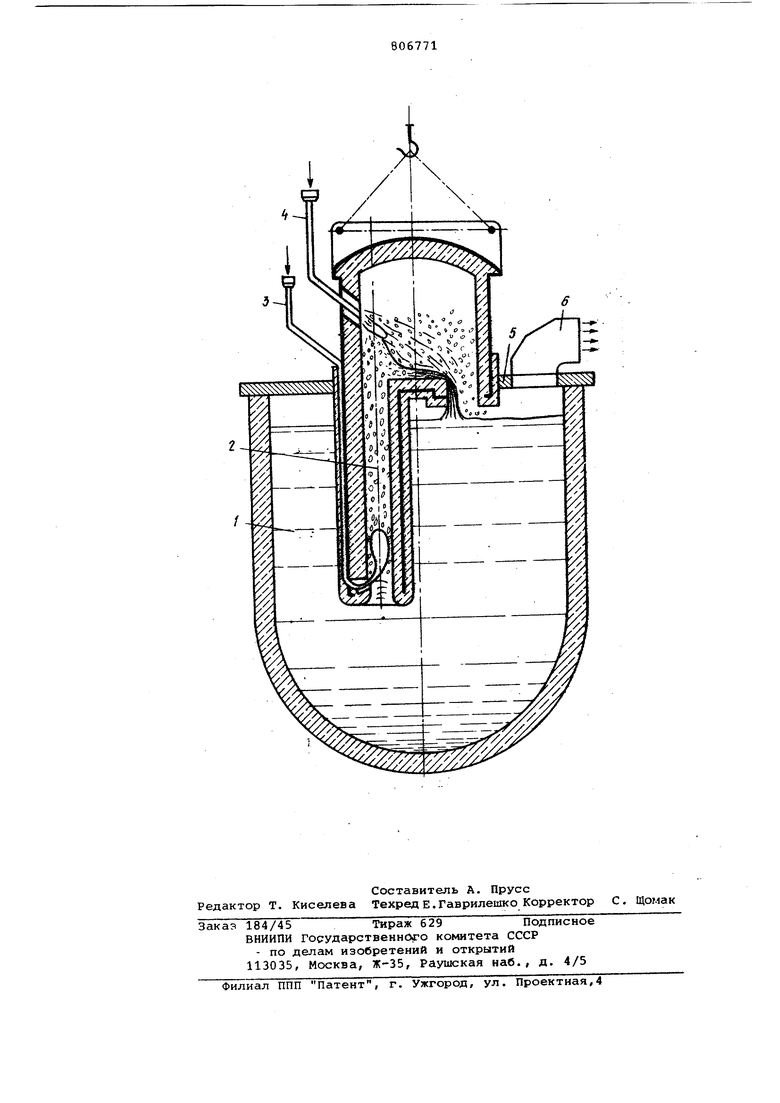

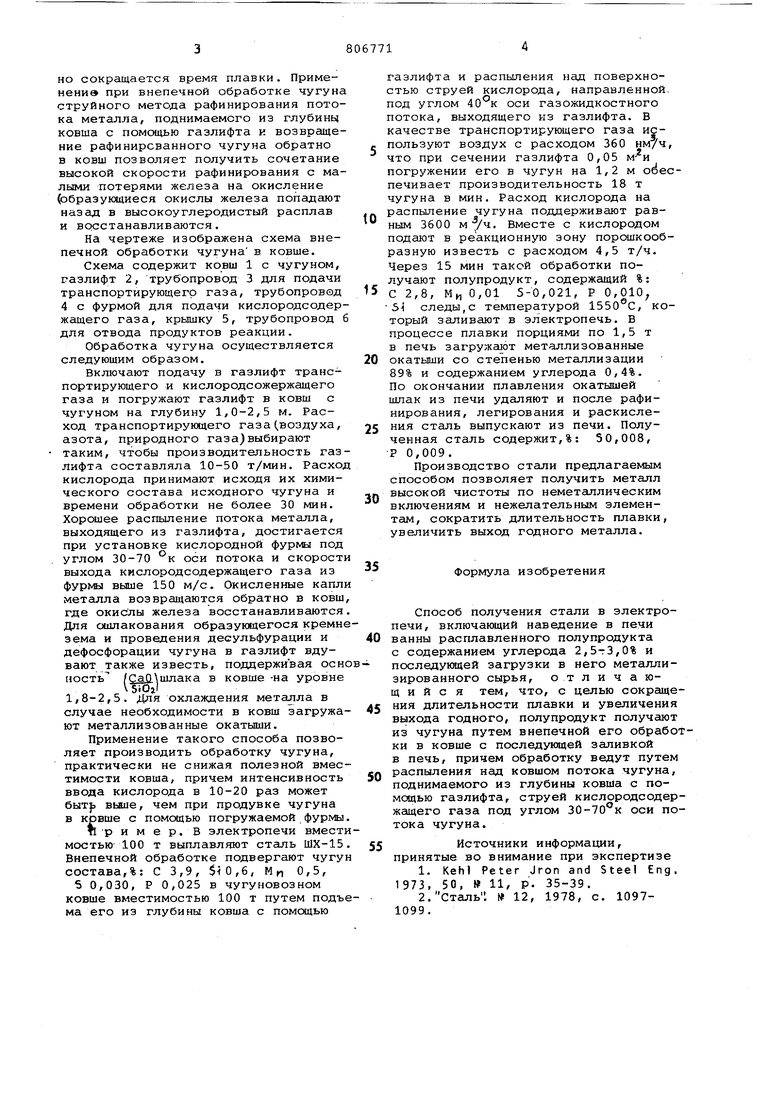

На чертеже изобретена схема внепечной обработки чугуна в ковше.

Схема содержит ковш 1 с чугуном, газлифт 2, трубопровод 3 для подачи транспортирующего газа, трубопровод 4 с фурмой для подачи кислородсодержащего газа, крышку 5, трубопровод б для отвода продуктов реакции.

Обработка чугуна осуществляется следующим образом.

Включают подачу в газлифт транспортирующего и кислородсожержащего газа и погружают газлифт в ковш с чугуном на глубину 1,0-2,5 м. Расход транспортирукндего газа (.воздуха, азота, природного газа)выбирают таким, чтобы производительность газлифта составляла 10-50 т/мин. Расход кислорода принимают исходя их химического состава исходного чугуна и времени обработки не более 30 мин. Хорошее распыление потока металла, выходящего из газлифта, достигается при установке кислородной фурмы под углом 30-70 к оси потока и скорости выхода кислородсодержащего газа из фурмы выше 150 м/с. Окисленные капли металла возвращаются обратно в ковш, где окислы железа восстанавливаются. Для ошлакования образукяцегося кремнезема и проведения десульфурации и дефосфорации чугуна в газлифт вдувают также известь, поддерживая осно ность /даО шлака в ковше -на уровне

1,8-2,5. Для охлаждения металла в случае необходимости в ковш загружают металлизованные окатыши.

Применение такого способа позволяет производить обработку чугуна, практически не снижая полезной вместимости ковша, причем интенсивность ввода кислорода в 10-20 раз может быт|з выше, чем при продувке чугуна в крвше с помощью погружаемой фурмы.

%Р и м е р. В электропечи вместимостью 100 т выплавляют сталь ШХ-15. Внепечной обработке подвергают чугун состава,%: С 3,9, $iO,6, Мц 0,5, 5 0,030, Р 0,025 в чугуновоз ном ковше вместимостью 100 т путем подъема его из глубины ковша с помощью

газлифта и распыления над поверхностью струей кислорода, направленной под углом 40 к оси газожидкостного потока, выходящего из газлифта. В качестве транспортирующего газа используют воздух с расходом 360 нм/ч что при сечении газлифта 0,05 м- и погружении его в чугун на 1,2 м оёепечивает производительность 18 т чугуна в мин. Расход кислорода на распыление чугуна поддерживают равным 3600 м /ч. Вместе с кислородом подают в реакционную зону порошкообразную известь с расходом 4,5 т/ч. Через 15 мин такой обработки получают полупродукт, содержащий %: С 2,8, Ми 0,01 5-0,021, Р 0,010, 5i следы,с температурой 1550®С, который заливают в электропечь. В процессе плавки порциями по 1,5 т в печь загружают металлизованные окатыши со степенью металлизации 89% и содержанием углерода 0,4%. По окончании плавления окатышей шлак из печи удаляют и после рафинирования, легирования и раскисления сталь выпускают из печи. Полученная сталь содержит,%: 50,008, Р 0,009.

Производство стали предлагаемым способом позволяет получить металл высокой чистоты по неметаллическим включениям и нежелательным элементам, сократить длительность плавки, увеличить выход годного металла.

Формула изобретения

Способ получения стали в электропечи, включающий наведение в печи ванны расплавленного полупродукта с содержанием углерода 2,5тЗ,0% и последующей загрузки в него металлизированного сырья, о т л и ч а ющ и и с я тем, что, с целью сокращения длительности плавки и увеличения вьахода годного, полупродукт получают из чугуна путем внепечной его обработки в ковше с последующей заливкой в печь, причем обработку ведут путем распыления над ковшом потока чугуна, поднимаемого из глубины ковша с помощью газлифта, струей кислородсодержеицего газа под углом 30-70к оси потока чугуна.

Источники информации, принятые во внимание при экспертизе

1.Kehl Peter Jron and Steel Eng. 1973, 50, 11, p. 35-39.

2. Сталь. № 12, 1978, с. 10971099.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газлифт для рафинирования чугуна вКОВшЕ | 1979 |

|

SU836116A1 |

| Способ рафинирования чугуна в ковше | 1979 |

|

SU773079A1 |

| Способ производства стали в дуговой печи | 1981 |

|

SU985063A1 |

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

| ГАЗЛИФТ ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 2006 |

|

RU2310689C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ВЫСОКОМОЩНЫХ ДУГОВЫХ ПЕЧАХ | 2000 |

|

RU2201970C2 |

| Способ получения шихты для электроплавки | 1979 |

|

SU805634A1 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

Авторы

Даты

1981-02-23—Публикация

1979-05-10—Подача