СП

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки чугуна | 1986 |

|

SU1435610A1 |

| ГАЗЛИФТНОЕ УСТРОЙСТВО | 1992 |

|

RU2016072C1 |

| Способ десульфурации чугуна | 1976 |

|

SU825648A1 |

| Способ рафинирования чугуна в ковше | 1979 |

|

SU773079A1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА И ШИХТА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ДЕСУЛЬФУРАТОРА | 1995 |

|

RU2087544C1 |

| Способ десульфурации чугуна | 1988 |

|

SU1715853A1 |

| Способ внепечной обработки расплава чугуна в ковше | 1990 |

|

SU1724696A1 |

| Газлифт для рафинирования чугуна вКОВшЕ | 1979 |

|

SU836116A1 |

| Способ внепечной десульфурации чугуна | 1986 |

|

SU1401051A1 |

| Способ десульфурации чугуна | 1983 |

|

SU1252347A1 |

Сущность изобретения: устройство, содержащее газлифтную колонну для обработки расплава парами реагента, снабженную каналами для ввода и вывода расплава, и испарительную камеру для ввода испаряющегося реагента, соединенную в нижней части каналом с газлифтной колонной, снабжено дополнительной камерой, соединенной в нижней части горизонтальным каналом с газлифтной колонной. Объем дополнительной камеры, ограниченный уровнями горизонтального и выпускного каналов, составляет 5-10 объемов газлифтной колонны. Площадь сечения горизонтального канала, соединяющего дополнительную камеру с газлифтной колонной, в 1 5-2,0 раза меньше площади сечения газлифтной колонны. 2 ил

Изобретение относится к черной металлургии, в частности к внепечной обработке расплавов, и может быть использовано для десульфурации ваграночного чугуна в непрерывном режиме.

Известно устройство для десульфурации чугуна гранулированным магнием в непрерывном режиме при выпуске его из доменной печи, представляющее собой U- образный реактор, состоящий из трех частей: приемного вертикального стояка с воронкой для расплава, горизонтального колена и вертикального реакционного стояка со сливным носком 1. Десульфуратор - гранулированный магний при помощи воздуха или азота вдувается в расплав через фурму, установленную в горизонтальном колене устройства. Здесь происходит плавление и испарение магния. Пары магния увлекаются потоком чугуна в вертикальный

реакционный стояк, где происходит реакция десульфурации и обработанный чугун через сливной носок направляется в чугуно- возный ковш.

Недостатками данного устройства являются низкая стойкость фурмы для ввода магния и ее заваривание, поскольку она омывается расплавом, значительный остаток чугуна в реакторе по окончании обработки, невозможность отделения шлака от металла.

Для повышения стойкости и надежности работы фурмы для ввода магния известно устройство Јля обработки чугуна магнием с вводом послэднего через испарительную камеру 2. Дег.ульфурация чугуна в устройстве осуществл;ется парами магния в горизонтальном канале переменного сечения.

2

|ч ю GJ о

Недостатками данного устройства являются низкая степень использования магния, поскольку в горизонтальном канале происходит расслоение газометаллического потока на фазы; быстрое заростание го- ризонтального канала шлаком и возможность выброса паров магния в приемный канал для расплава

Наиболее близким к предлагаемому по технической сущности является протоиный газлифтный реактор для десульфурации расплава чугуна магнием 3. Газлифтный реактор включает вертикальный канал с желобом для приема расплава, испарительную камеру с фурмой для ввода десульфуратора, вертикальную газлифтную колонну для обработки расплава парами магния горизонтальный канал для передачи расплава соединяющий в нижней части приемный канал, испарительную камеру и газлифтную колонну

Основным недостатком данного устройства является низкая степень десульфурации чугуна и значительные колебания содержания серы в расплаве на выходе из реактора которые обусловлены работой реактора в проточном режиме Этот недостаток весьма ощутим при последующем модифицировании чугуна как в ковше так и внутри формы отливки

Целью изобретения является повышение степени десульфурации чугуна и стаби лизации содержания серы в обработанном расплаве

Поставленная цель достигается тем что известное устройство снабжено дополнительной камерой для расплава соединен ной а нижней части горизонтальным каналом с газлифтной колонной, причем объем дополнительной камеры ограничен- ный уровнями горизонтального и выпускного каналов, составляет 5-10 объемов газлифтной колонны, а площадь сечения горизонтального канала соединяющего дополнительную камеру с газлифтной колонной, в 1 5-2,0 раза меньше площади сечения газлифтной колонны

Наличие дополнительной камеры для расплава соединенной с газлифтной колонной горизонтальным каналом позволяетсо- здать циркуляцию расплава в устройстве (реакторе), способствующую повышению степени десульфурации расплава и стабилизации содержания серы в нем после обработки Заявляемые пределы отношений объемов камеры по расплаву и газлифтной колонны являются оптимальными поскольку обеспечивают требуемую интенсивность циркуляции расплава и полное разделение шлака и расплава При объеме камеры по

расплаву меньше 5 объемов газлифтной колонны невозможно разделение шлака и металла из-за интенсивного их перемешивания, что приводит к значительным колебаниям содержания серы в обработанном расплаве. При объеме камеры больше 10 объемов газлифтной колонны в камере образуются застойные зоны, в которых расплав не перемешивается, что приводит к снижению степени десульфрации расплава и колебаниям содержания серы в нем.

Предлагаемый интервал отношений площадей сечений газлифтной колонны и горизонтального канала, соединяющего ее (газлифтную колонну) с камерой для расплава, определен из условий требуемого разбавления необработанного расплава обработанным, т.е снижения содержания серы в расплаве поступающем на обработку в газлифтную колонну При отношении площадей сечения меньше 1,5 массовый расход расплава поступающего из камеры в газлифтную колонну недостаточен для требуемого разбавления расплава, что приводит к увеличения содержания серы в обработанном расплаве и снижению степени десульфурации При увеличении же отношения площадей сечений свыше 2 возможен выход паров реагента из газлифтной колонны в камеру с расплавом что приводит к перемешиванию расплава со шлаком и увеличению содержания серы в расплаве на выходе из реактора

В сравнении с прототипом заявляемое техническое решение обеспечивает положительный эффект, заключающийся в повышении степени десульфурации чугуна, снижении расхода реагента на обработку и стабилизации содержания серы в расплаве после обработки.

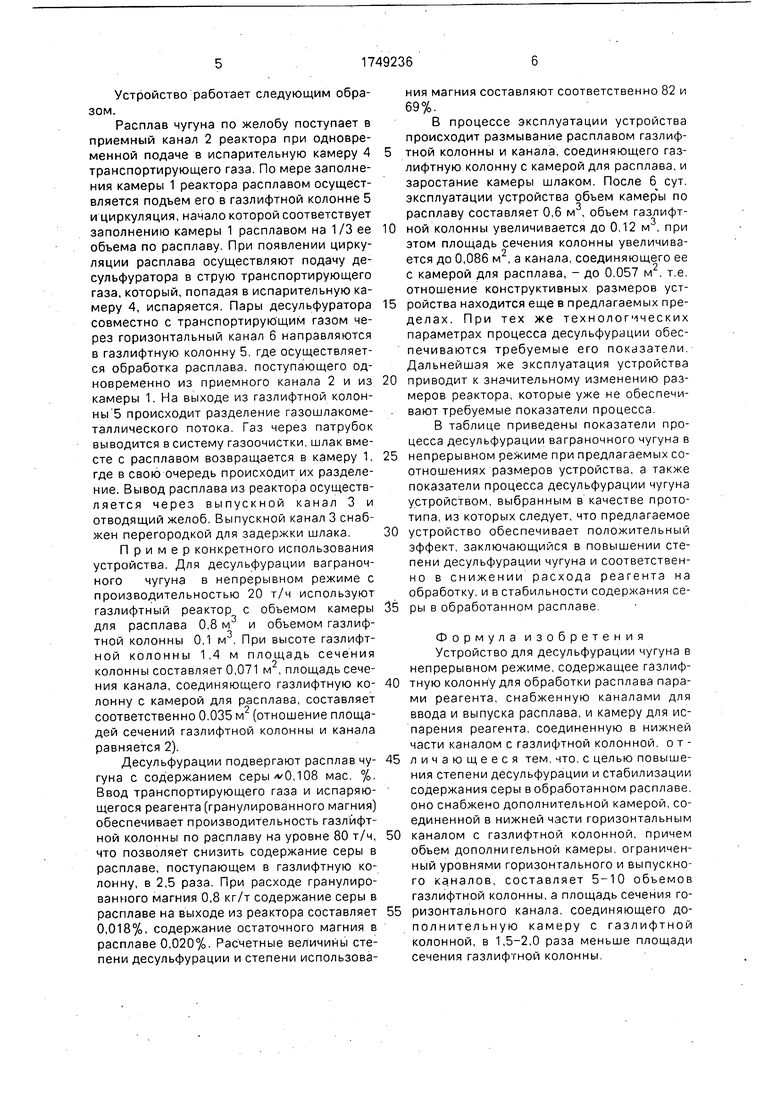

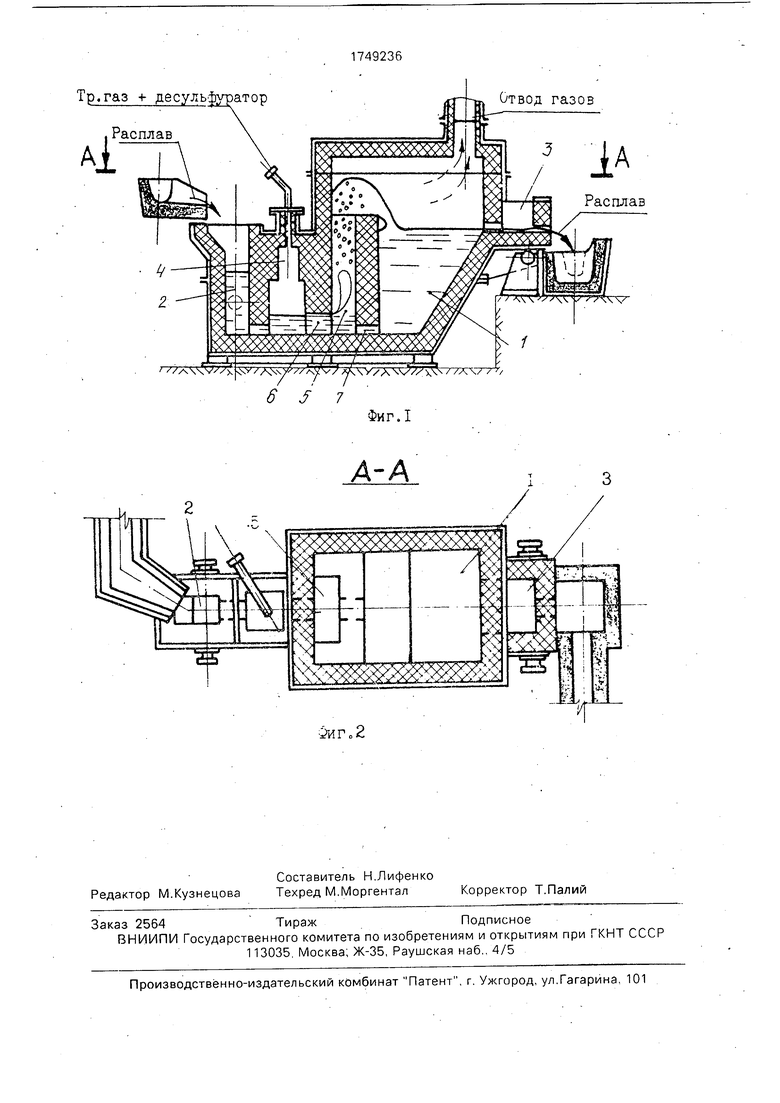

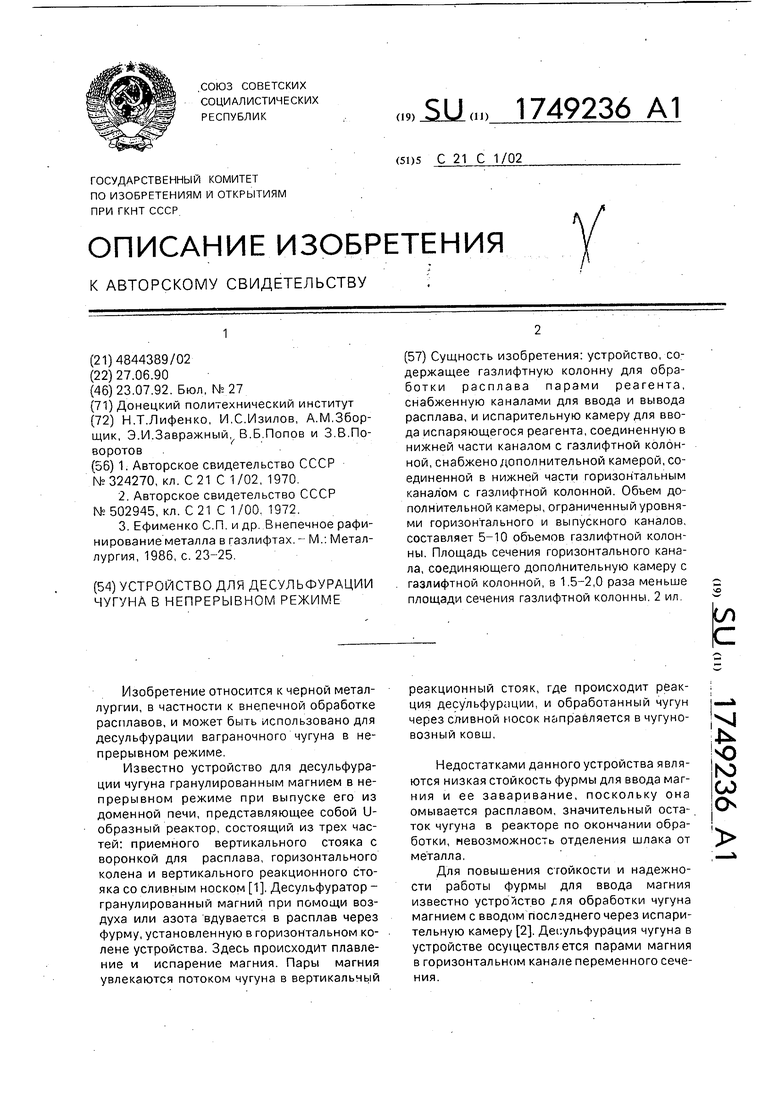

На фиг. 1 показано предлагаемое устройство для десульфурации чугуна в непрерывном режиме; на фиг 2 - разрез А-А на фиг 1.

Устройство включает камеру 1 для расплава, приемный 2 и выпускной 3 каналы для ввода и вывода расплава, испарительную камеру 4 для ввода испаряющегося реагента в струе транспортирующего газа, газлифтную колонну 5 для обработки расплава парами реагента Газлифтная колонна 5 соединена в нижней части горизонтальными каналами 6 и 7 с испарительной камерой 4 и камерой 1 для расплава При этом площадь сечения канала 7 в 1,5-2 0 раза меньше площади сечения газлифтной колонны 5, а объем камеры 1 по расплаву в 5-10 раз ботьше объема газлифтной камеры 5.

Устройство работает следующим образом.

Расплав чугуна по желобу поступает в приемный канал 2 реактора при одновременной подаче в испарительную камеру 4 транспортирующего газа. По мере заполнения камеры 1 реактора расплавом осуществляется подъем его в газлифтной колонне 5 и циркуляция, начало которой соответствует заполнению камеры 1 расплавом на 1/3 ее объема по расплаву. При появлении циркуляции расплава осуществляют подачу де- сульфуратора в струю транспортирующего газа, который, попадая в испарительную камеру 4, испаряется. Пары десульфуратора совместно с транспортирующим газом через горизонтальный канал 6 направляются в газлифтную колонну 5, где осуществляется обработка расплава, поступающего одновременно из приемного канала 2 и из камеры 1. На выходе из газлифтной колонны 5 происходит разделение газошлакоме- таллического потока Газ через патрубок выводится в систему газоочистки, шлак вместе с расплавом возвращается в камеру 1, где в свою очередь происходит их разделение. Вывод расплава из реактора осуществляется через выпускной канал 3 и отводящий желоб. Выпускной канал 3 снабжен перегородкой для задержки шлака

Пример конкретного использования устройства. Для десульфурации ваграночного чугуна в непрерывном режиме с производительностью 20 т/ч используют газлифтный реактор с объемом камеры для расплава 0,8 м и объемом газлифтной колонны 0,1 м При высоте газлифтной колонны 1,4 м площадь сечения

о

колонны составляет 0,071 м , площадь сечения канала, соединяющего газлифтную колонну с камерой для расплава, составляет соответственно 0.035 м2 (отношение площадей сечений газлифтной колонны и канала равняется 2).

Десульфурации подвергают расплав чугуна с содержанием серы/vO,108 мае % Ввод транспортирующего газа и испаряющегося реагента (гранулированного магния) обеспечивает производительность газлифтной колонны по расплаву на уровне 80 т/ч, что позволяет снизить содержание серы в расплаве, поступающем в газлифтную колонну, в 2,5 раза. При расходе гранулированного магния 0,8 кг/т содержание серы в расплаве на выходе из реактора составляет 0,018%, содержание остаточного магния в расплаве 0,020%. Расчетные величины степени десульфурации и степени использования магния составляют соответственно 82 и 69%.

В процессе эксплуатации устройства происходит размывание расплавом газлифтной колонны и канала, соединяющего газлифтную колонну с камерой для расплава, и заростание камеры шлаком. После 6 сут эксплуатации устройства объем камеры по расплаву составляет 0,6 м , объем газлифтной колонны увеличивается до 0,12 м3, при этом площадь сечения колонны увеличивается до 0,086 м , а канала, соединяющего ее с камерой для расплава, - до 0,057 м2. т е отношение конструктивных размеров устройства находится еще в предлагаемых пределах. При тех же технологических параметрах процесса десульфурации обеспечиваются требуемые его показатели Дальнейшая же эксплуатация устройства

приводит к значительному изменению размеров реактора, которые уже не обеспечивают требуемые показатели процесса

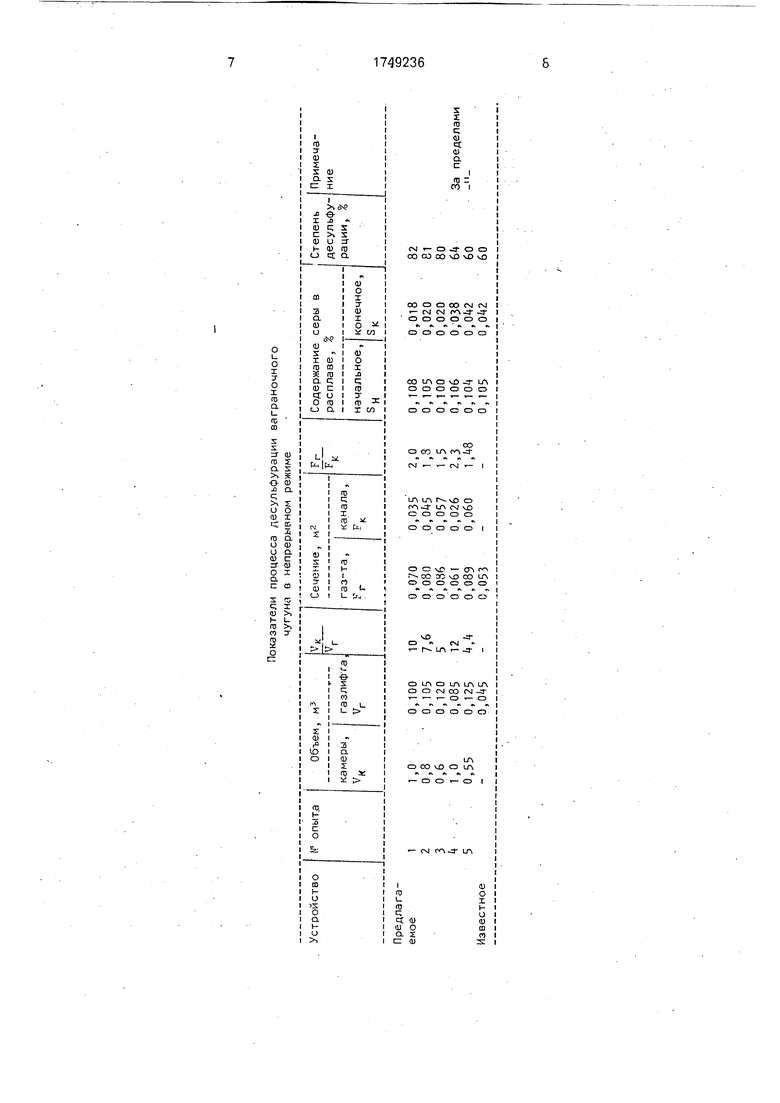

В таблице приведены показатели процесса десульфурации ваграночного чугуна в

непрерывном режиме при предлагаемых соотношениях размеров устройства, а также показатели процесса десульфурации чугуна устройством, выбранным в качестве прототипа, из которых следует, что предлагаемое

устройство обеспечивает положительный эффект, заключающийся в повышении степени десульфурации чугуна и соответственно в снижении расхода реагента на обработку, и в стабильности содержания серы в обработанном расплаве

Формула изобретения Устройство для десульфурации чугуна в непрерывном режиме, содержащее газлифтную колонну для обработки расплава парами реагента, снабженную каналами для ввода и выпуска расплава, и камеру для испарения реагента, соединенную в нижней части каналом с газлифтной колонной о т личающееся тем что, с целью повышения степени десульфурации и стабилизации содержания серы вобработанном расплаве оно снабжено дополнительной камерой, соединенной в нижней части горизонтальным

каналом с газлифтной колонной, причем объем дополнительной камеры ограниченный уровнями горизонтального и выпускного каналов, составляет 5-10 объемов газлифтной колонны, а площадь сечения горизонтального канала, соединяющего дополнительную камеру с газлифтной колонной, в 1,5-2,0 раза меньше площади сечения газлифтной колонны

Предлагаемое

Известное

За пределами п

Тр.газ + десуль уратор Расплав

At

A VsV/VjJ

s4V W ЧУ7ЛЛ 7/А г

6 J 7

Фиг Л

ИГо2

Отвод газов

77А / 7-т/

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ОБЕССЕРИВАНИЯ ЧУГУНА МАГНИЕМ | 0 |

|

SU324270A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-07-23—Публикация

1990-06-27—Подача