1

Изобретение относится к производству черных металлови может быть использовано при комплексной внепечной обработке чугуна со стабилизацией, в нем температуры и содержания 5 кремния и серы,1 а также для получения в ковшах железоуглеродистого полупродукта либо .стали.

Одной из основных задач повышения О эффективности сталеплавильного производства является снижение содержания в чугуне вредных примесей и стабилизация его химического состава и температуры. Наиболее успешно могут быть t5 peujeHH эти вопросы применением внепечной обработки чугуна.

Известны способы внепечной обработки чугуна, при которых в ковш вводят десульфуратор и, перемешивая с 20 нИм чугун, добиваются снижения содеряЛния серы 1 .

Недостатком этого процесса является то.что снижается температура чугуна и не достигается стабилизации его 25 по содержанию кремния.

Известен способ обработки чугуна с перемешиванием его газлифтом,. включающий подъем расплавленного ме талла транспортирующим газом по ко- 30

лонне газлифта над поверхностью, на которую предварительно засыпан реагент, и последующий слив металла из колонны в ковш через слой этого реагента 2 .

Недостатком этого способа при применении кислородсодержаа их реагентов является сравнительно малая интенсивность процесса, так как затягивание реагента в ковш приводит к резкому, газовыделению из металла и возможным выбросам металла из ковша. Кроме того, в ходе процесса, как правило, возможно либо удаление только серы, либо только кремния (совместное их удаление не обеспечит стабильности результатов), причем температура чугуна в процессе обработки заметно снижается.

Цель изобретения - повышение стабильности химического состава и температуры чугуна и интенсификация процесса.

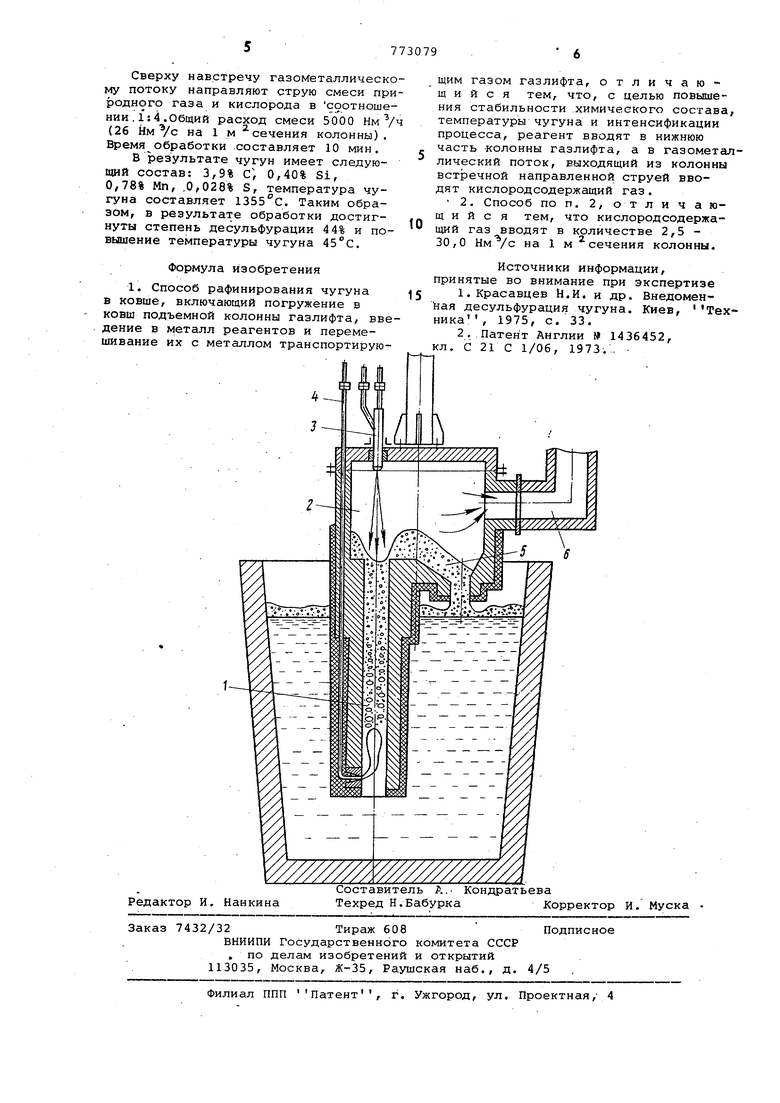

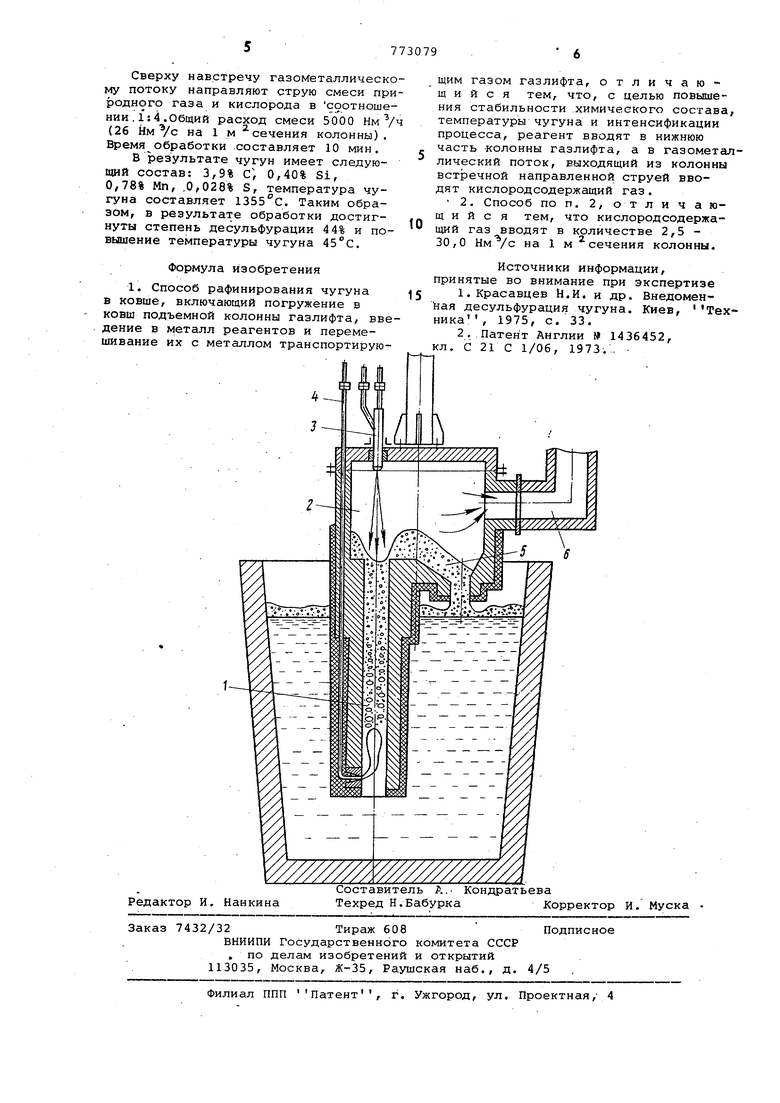

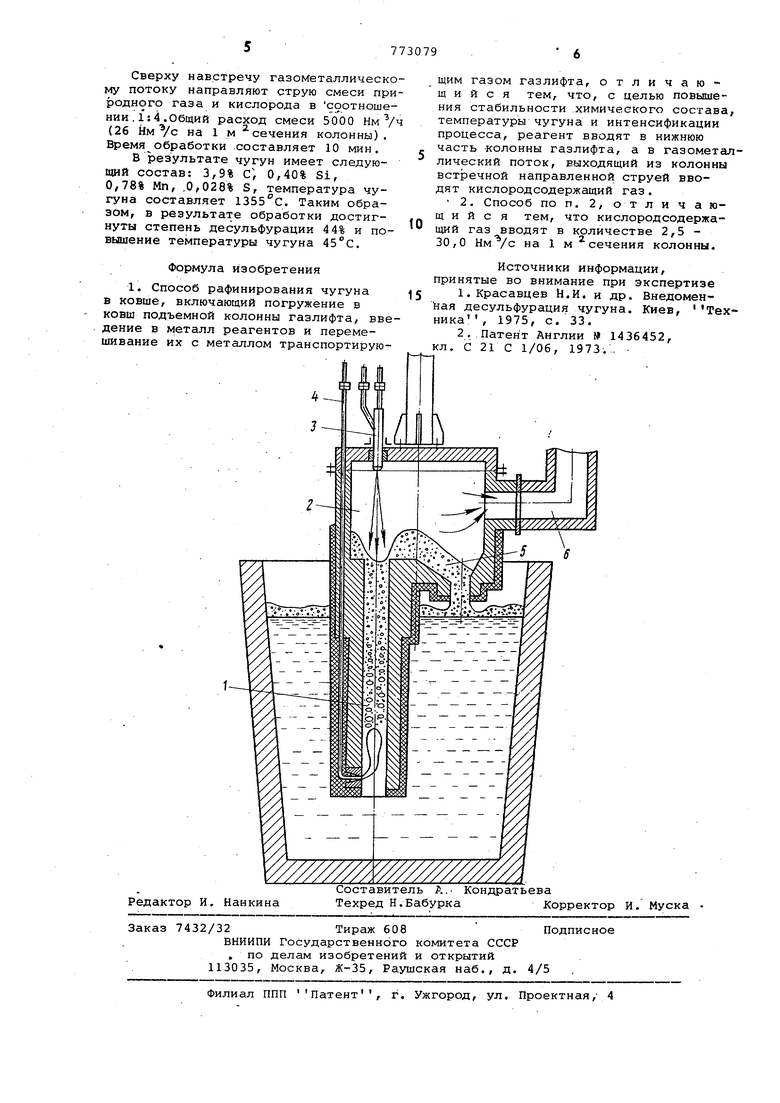

Поставленная цель достигается тем, что в нижнюю часть погруженной в чугун колонны газлифта вводят десульфуратор, а сверху в газометаллический поток, выходящий из колонны, встречной направленной струей вводят кислород.содержащий газ с расходом в пределах 2,5 - 30,0 Нм /с на 1 м 2-сечения колонны. Благодаря независимому, раздельному вводу десульфуратора и окислите ля достигается высокая стабильность как десульфурации,так и обескремнива (ния. Известно, что в условиях высокого окислительного потенциала среды десульфурацияметалла сильно затруднена. Ввод же десульфуратора в колонну раньше ввода окислительного га за значительно .повышает эффективност десульфурации и возможность достижения стабильных результатов. Расход десульфуратора выбирают в зависимости от его десульфурируюгдей способно сти и требуемой степени десульфура-ции. Наиболее удобным является ввод его в порошкообразном виде в потоке транспортирующего газа. Возможен и независимый ввод его через отдельную фурму. Сам десульфуратор может являться и дополнительным транспорти рующим телом, например магний или сода в перегретом чугуне. Ввод кислородсодержащего газа осуществляют сверху через фурму, установленную по оси колонны и снабженную на выходе соплом Лаваля, позволяющим получить скорость истечения превышающую скорость звука (500 м/с и более), и обеспечить значительную глубину проникновения в поток и достаточно большую поверхность контакта газа с металлом. Условия для взаимодействия кислорода с примесями чугуна при предлагаемом способе значительно лучше, чем.в кислородноконвертерном процессе, так как в зону реакции металл приходит уже в распыленном транспортирующим газом и десульфуратором состоянии. Расход кислородсодержащего газа ограничивается размерами газлифта и необход мой степенью удаления примесей, В реальных условиях металлургических заводов его следует выдерживать в пределах 2,5 - 30,0 Нм/с на 1 м сечения колонны. При увеличении рас хода выше 30,0 .к возможно за пирание колонны и прекращение подъе ма по ней металла. При уменьшении расхода ниже нижнего прадеда возмож ней зах.лестывание канала фурмы металлом и резкое снижение- эффективности обработки.Кислород через фурму может вводиться как в чистом виде,так ив смеси с азотом,аргоном или природным raqiOM,Последний вариант,в частности применяют,если в процессе рафиниров ния необходимо снизить содержание с ры в гуне и повысить температуру, не снижая заметно содержания в нем кремния. Расход транспортирующего газа, как и в известном способе, поддержи вают равным 0,2 - 0,7 на 1 м сечения колонны, в качестве траспор тирующего газа используют воздух, азот, природный газ. Глубина погружения колонны газлифта в чугун 0,8 2,5 м, высота подъема металла над поверхностью в ковше 0,2 - 0,8 м. На чертеже представлена схема устройства, реализующего предлагаемый способ. Устройство содержит колонну 1 газлифта, погружаемую в металл, газоотделительную камеру 2, фурму 3 для ввода кислородсодержащего газа, трубопровод 4 с фурмой для ввода транспортирующего газа и десульфуратора, выпускное отверстие 5 газлифта, трубопровод б для отвода отходящих газов. Способ осуществляется следующим образом. Перед погружением колонны газлифта в чугун включают подачу транспортирующего газ.а по трубопроводу 4 и кислородсодержащего ., газа по фурме 3. После этого погружают газлифт в ковш с чугуном. После полного погружения .газлифта включают и подачу десульфуратора (в данном случае т;акже по трубопроводу 4), Отходящие газы отводят через трубопровод б, соединенный через подвижное сочленение с трубопроводом газоочистки. Пример 1. Рафинированию подвергают чугун, предназначенный для заливки в мартеновскую печь, состава 4,1% С, 0,80% Si, 0,70% Мп., .0,040% S. Температура чугуна до обработки 1340 С, количество чугуна в ковше 85 т. Обработку производят газлифтом с сечением колонны 230 х 230 мм (площадь 0,053 м) с расходом кислорода через верхнюю фурму 2500 Нм ч (13,1 Нм/с на 1 м сечения колонны) и расходом транспортирующего газа „ (азота) 150 Нм ч (0,78 ИмVc на 1 м сечения колонны). Вместе с азотом в качестве десульфуратора вдувают смесь гранулированного магния с известью в соотношении 1:4 в количестве 20 кг/ мин. После 8 мин рафинирования получают чугун состава 4,05% С, 0,45% Si, 0,40% Мп, 0,021% S, Температура чугуна после обработки . Таким образом, за короткое время обработки (8 мин) удается достичь стабилизации химического состава чугуна как по кремнию, так и по сере, и повысить температуру чугуна на . Пример 2, В условиях мартеновского цеха подвергают обработке чугун следующего ростава: 3,9% С, . 0,45% Si, 0,iB% Мп, 0,050% S. Темпег ратура чугуна до обработки 1310с, масса чугуна в ковще ВО т, В процессе обработки в ,газлифт с теми же .растворами,что и в примере 1, в качестве транспортирующего вдувают природный газ с расходом 6 и и-звесть с расходом 85 кг/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газлифт для рафинирования чугуна вКОВшЕ | 1979 |

|

SU836116A1 |

| Способ десульфурации чугуна в ковше | 1986 |

|

SU1382856A1 |

| Способ обработки чугуна | 1986 |

|

SU1435610A1 |

| Способ получения стали | 1979 |

|

SU806771A1 |

| Способ десульфурации чугуна | 1976 |

|

SU825648A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1991 |

|

RU2020159C1 |

| Способ десульфурации чугуна | 1982 |

|

SU1018975A2 |

| Устройство для десульфурации чугуна в непрерывном режиме | 1990 |

|

SU1749236A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2026365C1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА И ШИХТА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ДЕСУЛЬФУРАТОРА | 1995 |

|

RU2087544C1 |

Авторы

Даты

1980-10-23—Публикация

1979-04-04—Подача