1

Изобретение относится к технике сушки ги;а;рофильных материалов, используемых в качестве катализаторов некоторых реакций, в частности гелевого сульфокатионита КУ-2, используемого в качестве катализатора реакций алкилирования фенола олефинами в производстве алкилфенолов.

Наиболее близким к предлагаемому является способ сушки гидрофильных пространственных полимеров, преимущественно катионообменных смол, используемых в качестве катализаторов, путем их контактного теплообмена с теплоносителем, в качестве которого используют нефтепродукты, образующие с водой азеотронные смеси, последующей конденсации азеотрона, разделения его на пне фазы и рецикла нефтепродуктов 111.

Недостатки этого способа заключаются в необходимости дообвязки реакторного узла емкостями для беидииа, доставки бензина, не используемого

в процессе алкилирования, и дренажа остаточного бензина.

Цель изобретения - упрощение технологии сушки и улучшение качества катализатора.

Поставленная цель достигается тем, что в качестве теплоиосителя используют олефины с температурой кипения до 220°С и добавлением масел, выделяемых из древесных смол, с температурой кипения 240-310 С.

Пример 1. Катионит КУ-2 с исходной влажностью 48 мас.% зАгружают в термостатируемую циркуляционную колонну; снабженнуК) холодильником140 Сконденсатором и отстойником. При катионит обезвоживают методом азеотропной сушки с принудительной циркуляцией олефинового сырья- оС-олефинов фракции 140-180 С.

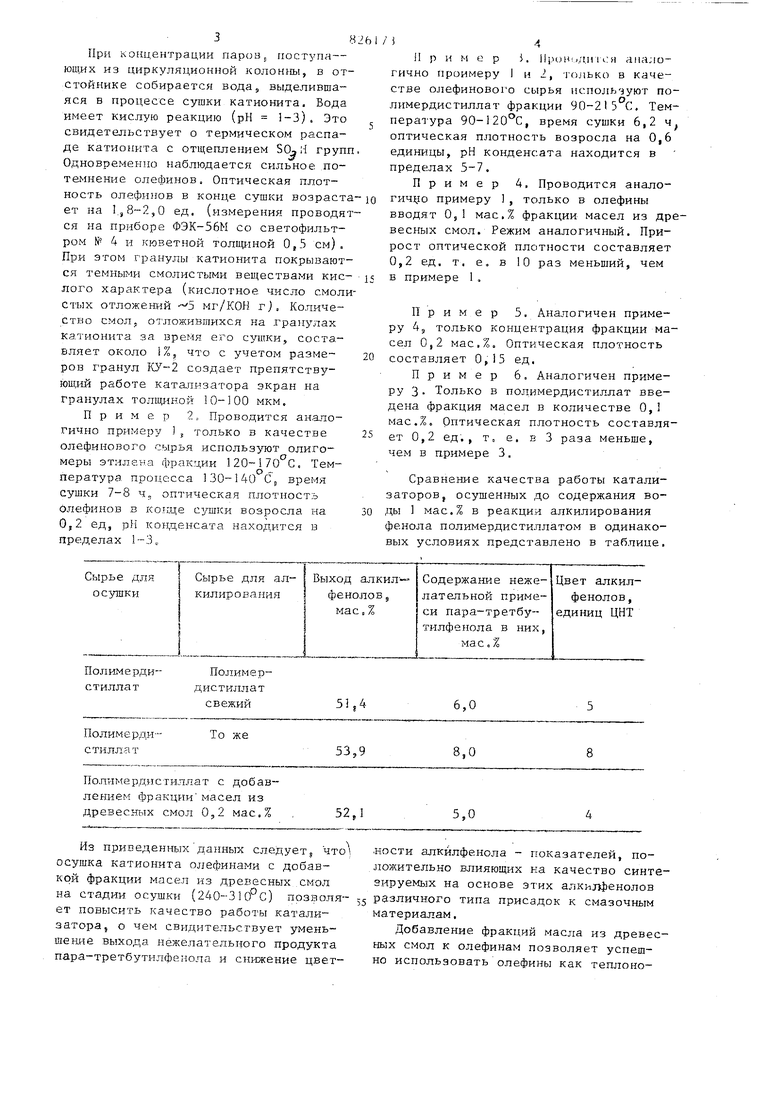

Продолжительность сушки до остаточной влажности (2%) составляет 7-8 ч. 3 При концентрации паров, поступа- ющих из циркуляционной колонны, в от стойнике собирается вода, выделившаяся в процессе сушки катионита. Вода имеет кислую реакцию (рН 1-3). Это свидетельствует о термическом распаде катионита с отщеплением SQ,H груп Одновременно наблюдается сильное потемнение олефинов. Оптическая плотность олефинов в конце сушки возраст ет на 1.,8-2,0 ед, (измерения проводя ся на приборе ФЭК-56М со светофильтром № 4 и кюветной толщиной 0,5 см). При этом гранулы катионита покрывают ся темными смолистыми веществами кис лого характера (кислотное число смол стых отложений мг/КОН г). Количество смол, отложившихся на гранулах катионита за время его сушки, составляет около 1%, что с учетом размеров гранул КУ-2 создает препятствующий работе катализатора экран на гранулах толщиной 10-100 мкм. Пример 2. Проводится аналогично примеру 15 только в качестве олефинового сырья используют олигомеры этилена фракции 120-170°С. Температура процесса 130-140 С, время сушки 7-8 ч, оптическая плотность олефинов в ко1ще сушки возросла на 0,2 ед, рН конденсата находится в пределах 1-3, 4 Пример J. Прошддится аналогично проимеру I и 2, только в качестве олефинового сырья используют полимердистиллат фракции 90-215 С. Температура 90-120 С, время сушки 6,2 ч оптическая плотность возросла на 0,6 единицы, рН конденсата находится в пределах 5-7. Пример 4, Проводится анапогичуо примеру 1, только в олефины вводят 0,1 мас.% фракции масел из древесных смол. Режим аналогичный. Прирост оптической плотности составляет 0,2 ед. т. е. в 10 раз меньший, чем в примере 1. Пример 5. Аналогичен примеру 4, только концентрация фракции масел 0,2 мас.%. Оптическая плотность составляет 0,15 ед. Пример 6. Аналогичен примеру 3 Только в полимердистиллат введена фракция масел в количестве 0,1 мас.%. Оптическая плотность составляет 0,2 ед., т, е. в 3 раза меньше, чем в примере 3. Сравнение качества работы катализаторов, осушенных до содержания воды мас.% в реакции алкилирования фенола полимердистиллатом в одинаковых условиях представлено в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки гидрофильных пространственно сшитых полимеров | 1976 |

|

SU681304A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИОКИСЛИТЕЛЬНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2009 |

|

RU2430961C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОР-БУТИЛАЦЕТАТА | 2000 |

|

RU2176239C1 |

| Способ получения алкилбензина | 1982 |

|

SU1101440A1 |

| Способ получения с -с -алкилфенолов | 1979 |

|

SU882995A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ И МАСЛЯНЫХ ФРАКЦИЙ | 2001 |

|

RU2191205C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ СМЕСЕЙ С ВЫСОКИМ ОКТАНОВЫМ ЧИСЛОМ ПУТЕМ ГИДРОГЕНИЗАЦИИ УГЛЕВОДОРОДНЫХ СМЕСЕЙ, СОДЕРЖАЩИХ ФРАКЦИИ РАЗВЕТВЛЕННЫХ ОЛЕФИНОВ | 2004 |

|

RU2377277C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ И ТЕПЛОНОСИТЕЛЕЙ | 2002 |

|

RU2231537C1 |

| СПОСОБ СТАБИЛИЗАЦИИ БЕНЗИНА | 2000 |

|

RU2163621C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ БЕНЗОЛА ПУТЕМ АЛКИЛИРОВАНИЯ БЕНЗОЛА ПРИ ВЫСОКОЙ КОНВЕРСИИ БЕНЗОЛА | 2010 |

|

RU2515525C2 |

Полимердистиллат с добавлением фракции масел из

52,1 древесных смол 0,2 мас.%

Из приведенныхданных следует, чтоУ осушка катионита олефинами с добавкой фракции масел из древесных смол на стадии осушки (240-3IcPc) позволяет повысить качество работы катализатора, о чем свидительствует уменьшение выхода нежелательного продукта пара-третбутилфенола и снижение двет5,0

.ности алкйлфенола - показателей, положительно влияющих на качество синтезируемых на основе этих алкилфенолов 55 различного типа присадок к смазочным материалам.

Добавление фракций масла из древесных смол к олефинам позволяет успешно использовать олефины как теплоно58261

ситель в контактной сушке катионитов. При этом исключается термическое разложение олефинов, образование и отложение на гранулах катионита вредных примесей (смол).5

Формула изобретения

I. Способ сушки гидрофильных пространственно-сшитых полимеров, преимущественно катионообменных смол, ис.пользуемых в качестве катализаторов, путем их контактного теплообмена с теплоносителем, в качестве которого

используют нефтепродукты, образукнцие с водой азеотропные смеси, последу36

ющей конденсации азеотропа, разделения его на две фазы и рецикла нефтепродуктов, отличающийся тем, что, с целью упрощения технологии сушки и улучшения качества катализатора, в качестве теплоносителя используют олефины с температурой кипения до 22(fC и добавлением масел, выделяемых из древесных смол, с температурой кипения 240-310 С.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-04-30—Публикация

1979-08-08—Подача