Предметом изобретения является способ протяжки фасонных поверхностей длинных изделий и конструкция горизонтально протяжного станка для осуществления этого способа.

Существующие способы протяжки фасонных поверхностей длинных изделий обеспечивают возможность образования поверхности только с постоянным профилем изделия по его длине.

Описываемый способ позволяет осуществлять протяжку длинных изделий с переменным профилем как в поперечном, так и в продольном направлениях, для чего режущему инструменту, выполненному в виде дисковой протяжки с переменным профилем по окружности, сообщают медленное зависимое от скорости протяжки вращение в направлении движения протяжки.

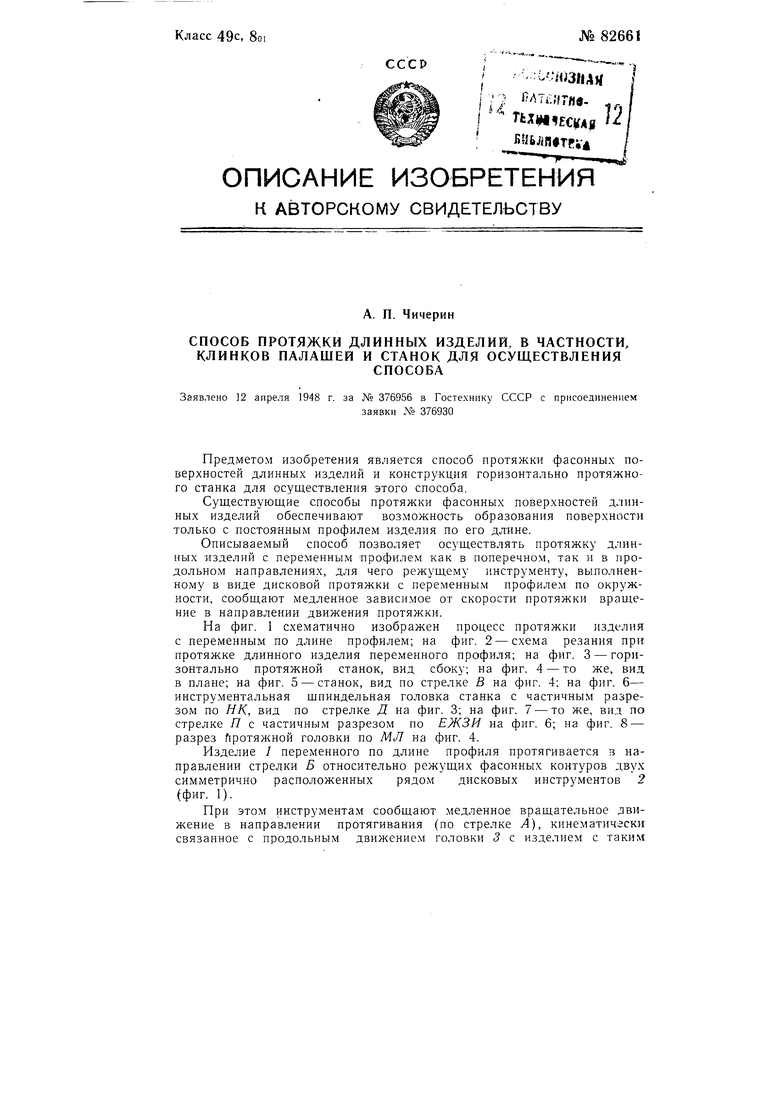

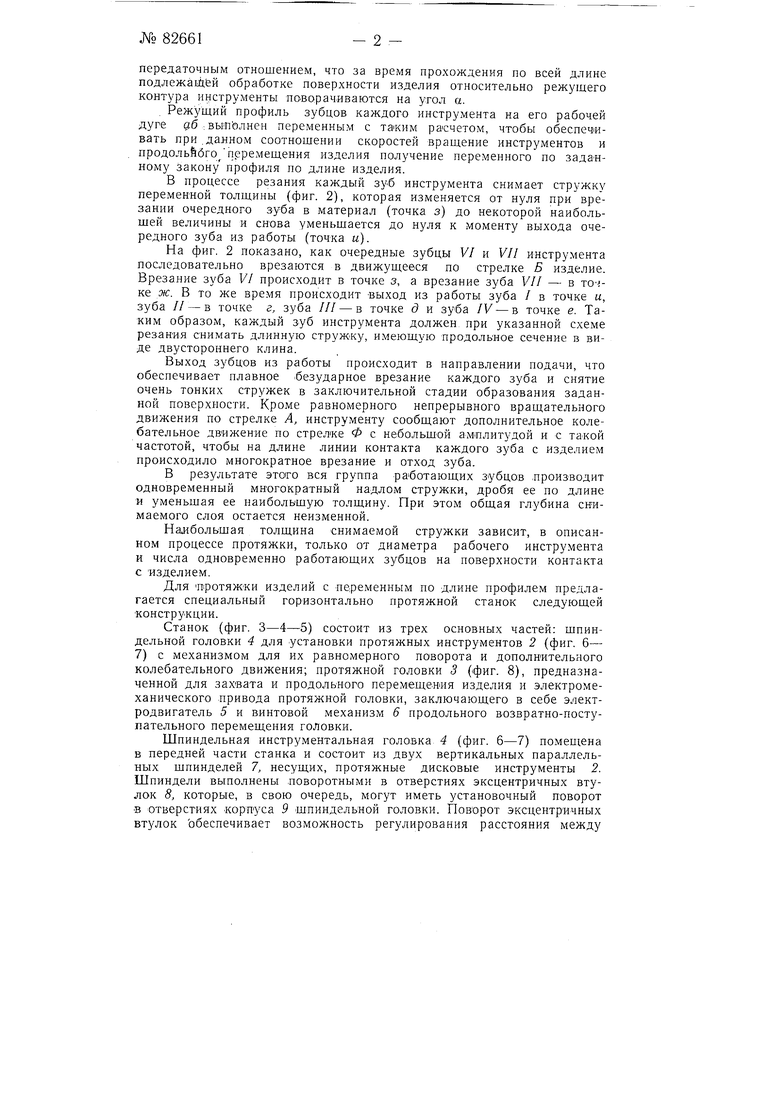

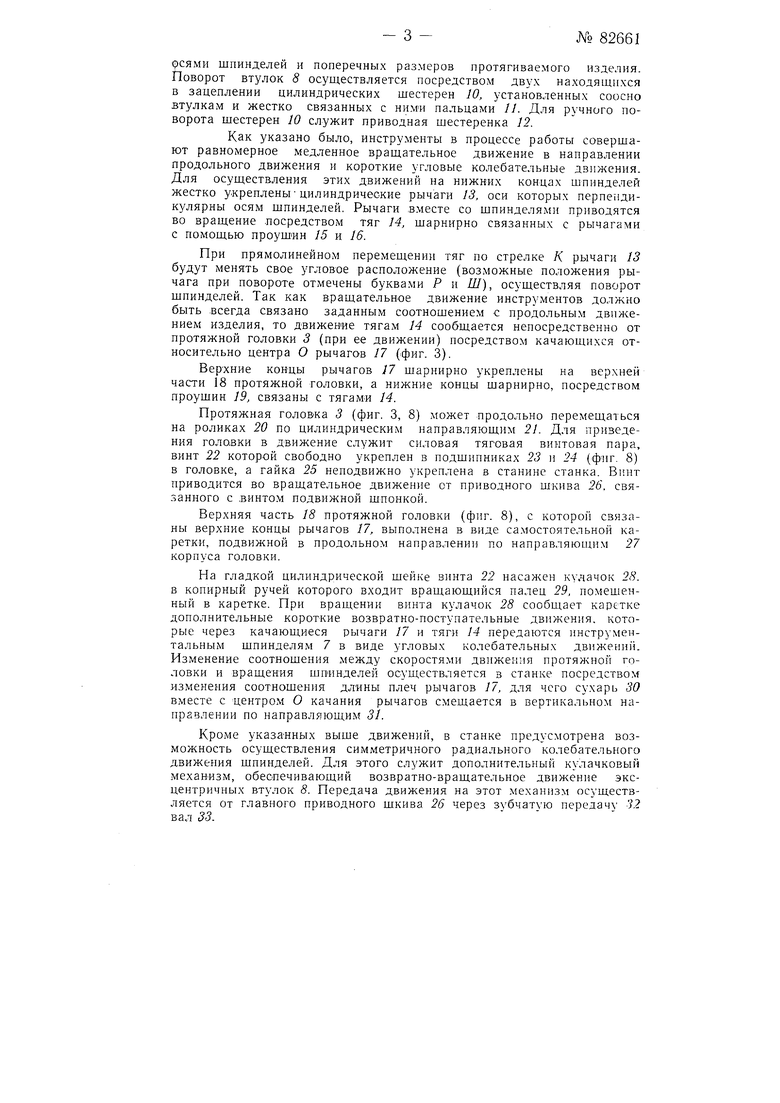

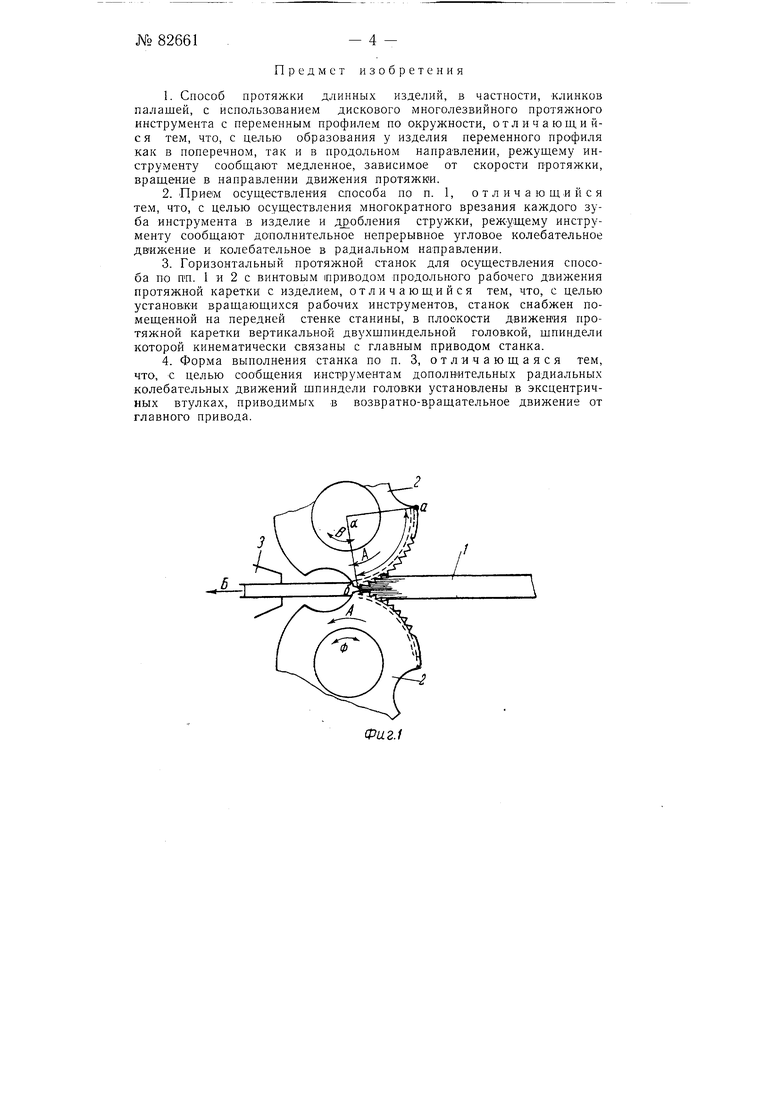

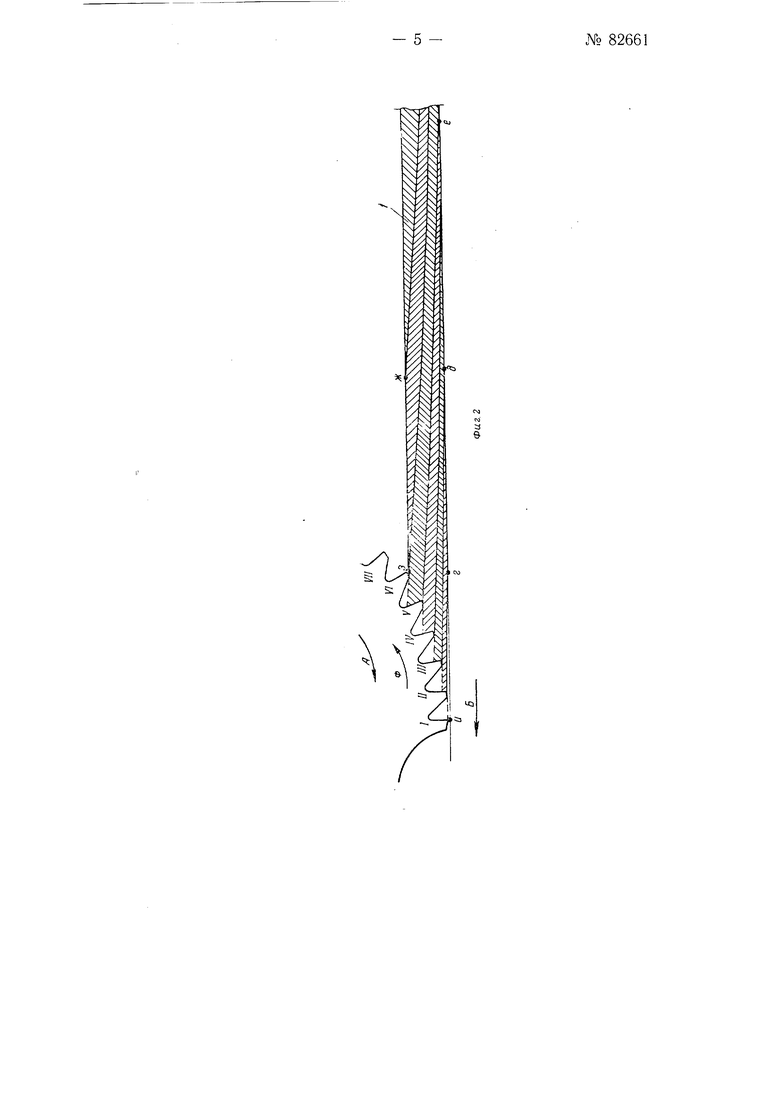

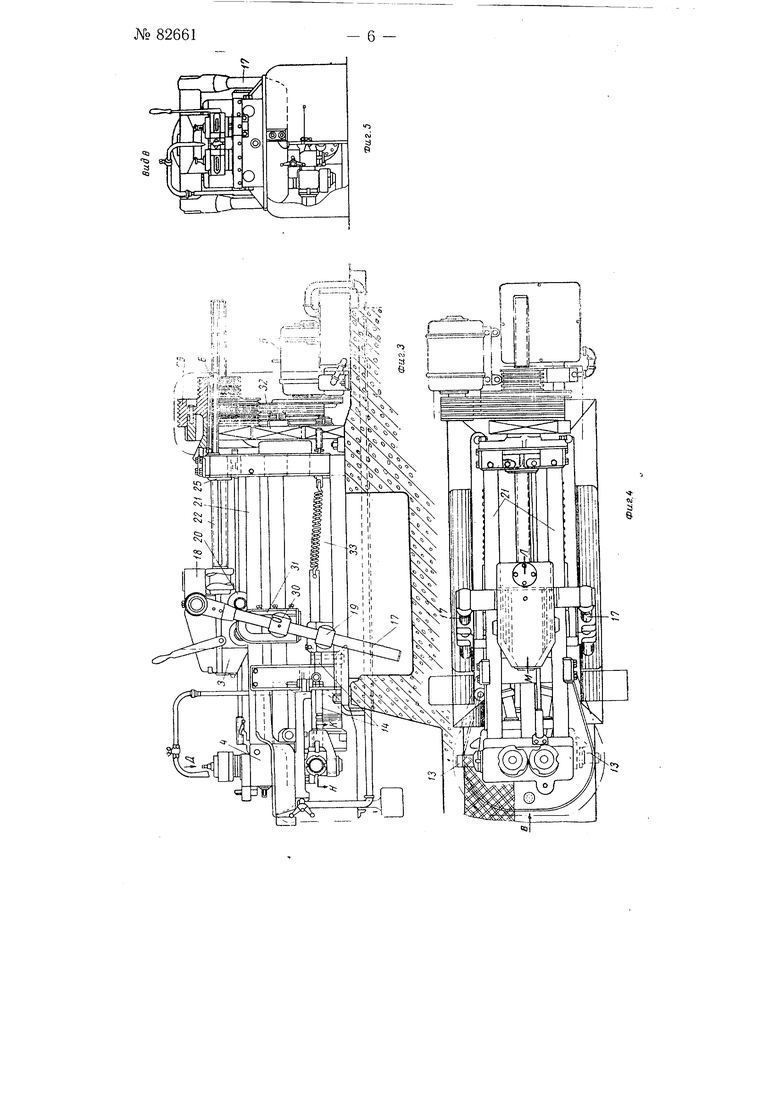

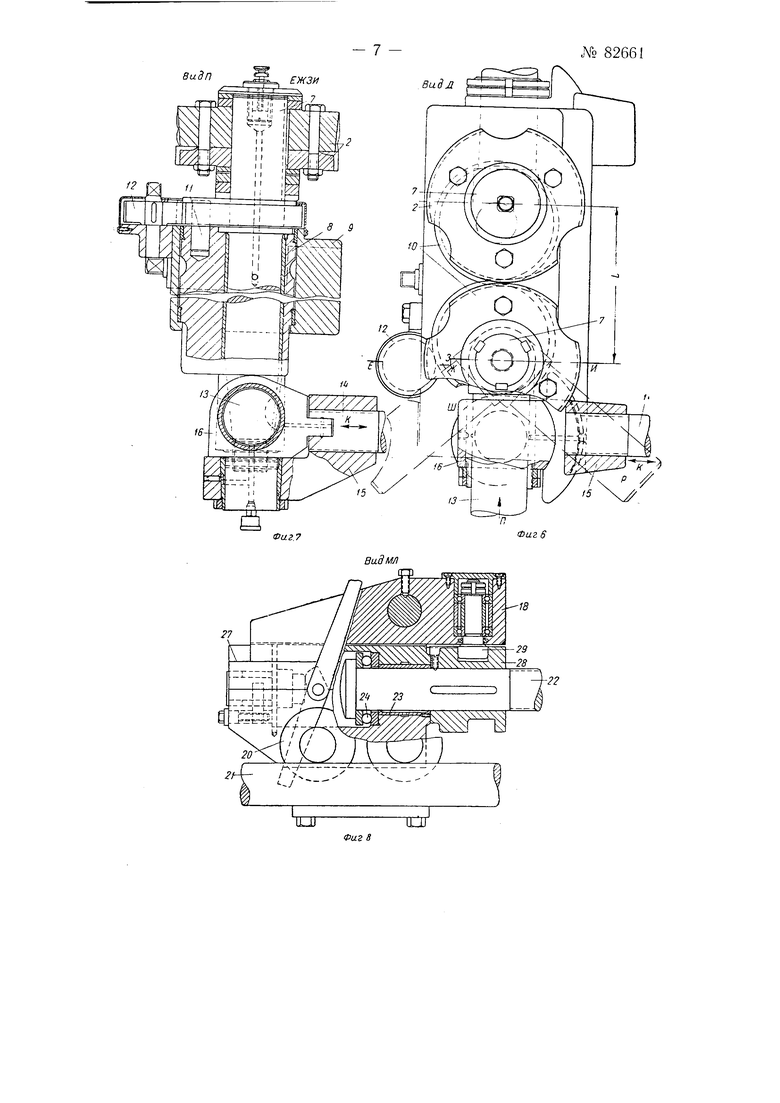

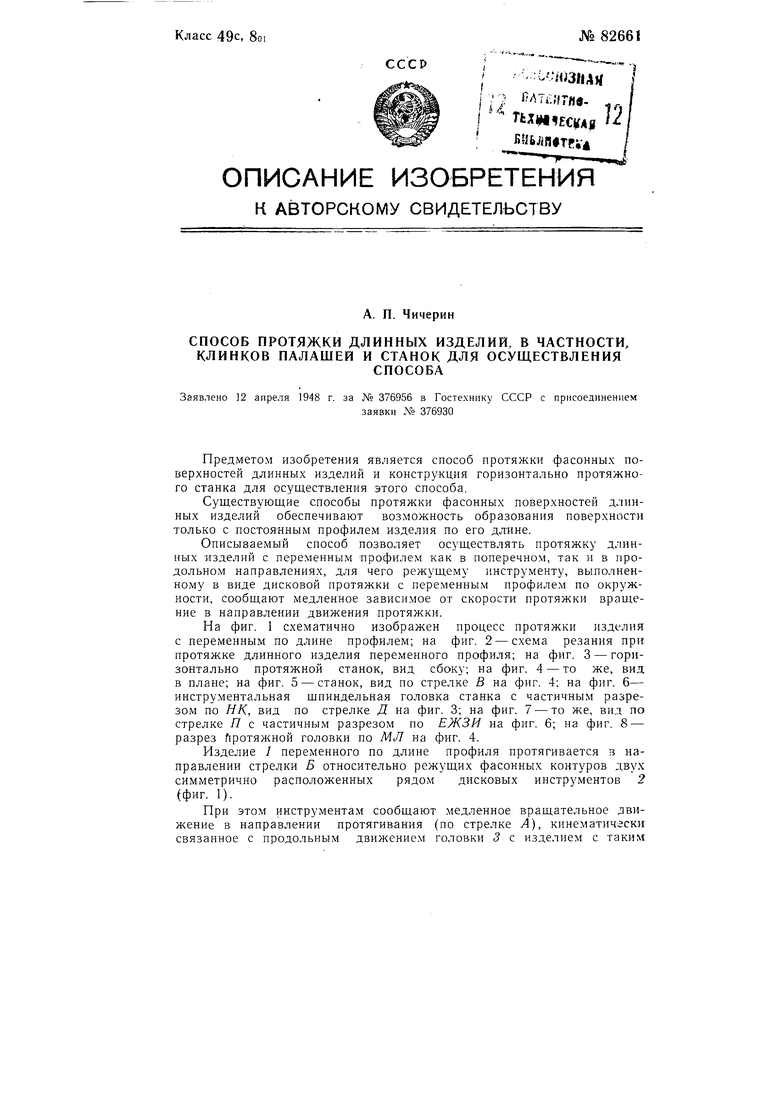

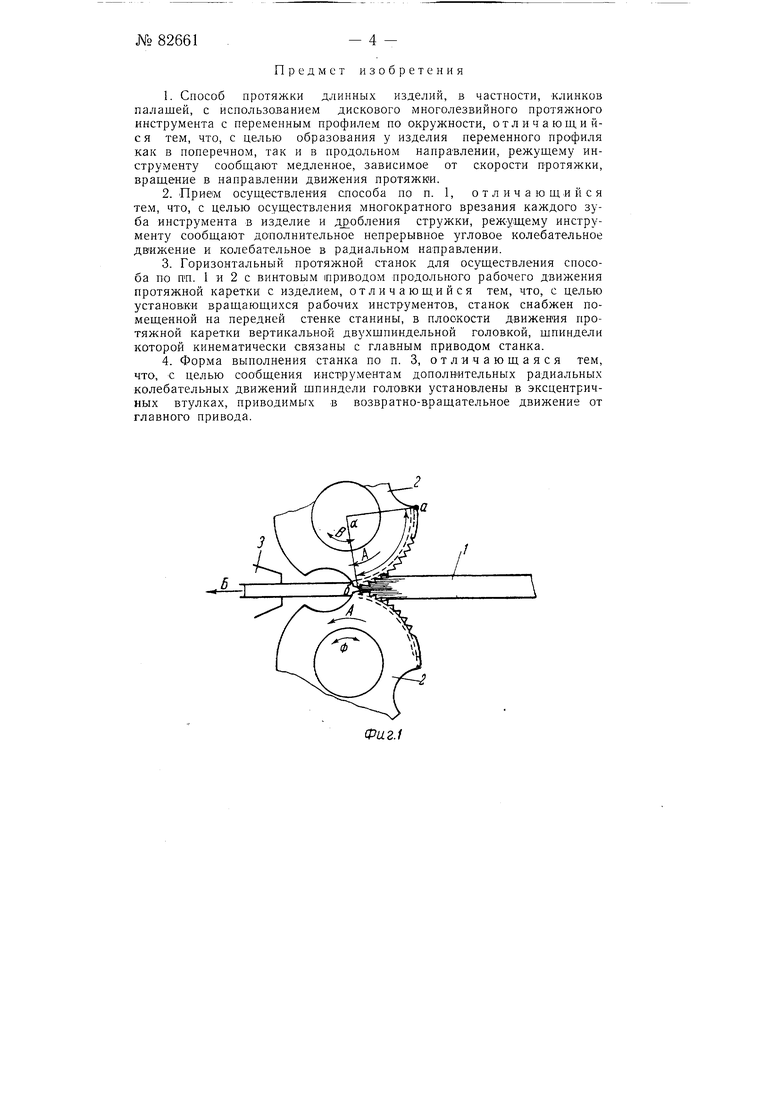

На фиг. 1 схематично изображен процесс протяжки изделия с переменным по длине профилем; на фиг. 2 - схема резания при протяжке длинного изделия переменного профиля; на фиг. 3 - горизонтально протяжной станок, вид сбоку; на фиг. 4 - то же, вид в плане; на фиг. 5 - станок, вид по стрелке В на фиг. 4; на фиг. 6- инструментальная щпиндельная головка станка с частичным разрезом по НК, вид по стрелке Д на фиг. 3; на фиг. 7 - то же, ви.л. по стрелке Я с частичным разрезом по ЕЖЗИ на фиг. 6; на фиг. 8 - разрез протяжной головки по МЛ на фиг. 4.

Изделие 1 переменного по длине профиля протягивается в направлении стрелки Б относительно режущих фасонных контуров двух симметрично расположенных рядом дисковых инструментов 2 (фиг. 1).

При этом инструментам сообщают медленное вращательное движение в направлении протягивания (по стрелке А), кинематически связанное с продольным движением головки 3 с изделием с таким

№ 82661- 2 передаточным отношением, что за время прохождения по всей длине подлежаьЦёй обработке поверхности изделия относительно режущего контура инструменты новорачиваются на угол а.

, Режущий профиль зубцов каждого инструмента на его рабочей дуге дб ; вы:Полнен переменным с таким расчетом, чтобы обеспечивать при .далном соотношении скоростей вращение инструментов и продольйбго перемещения изделия получение переменного по задаяному закону профиля по длине изделия.

В процессе резания каждый зуб инструмента снимает стружку переменной толщины (фиг. 2), которая изменяется от нуля при врезании очередного зуба в материал (точка з) до некоторой наибольшей величины и снова уменьшается до нуля к моменту выхода очередного зуба из работы (точка и).

На фиг. 2 показано, как очередные зубцы VI и VII инструмента последовательно врезаются в движущееся по стрелке Б изделие. Врезание зуба VI происходит в точке з, а врезание зуба VII - в точке ж. В то же время происходит выход из работы зуба / в точке и, зуба // - в точке г, зуба III - в точке д и зуба IV - в точке е. Таким образом, каждый зуб инструмента должен при указанной схеме резания снимать длинную стружку, имеющую продольное сечение в виде двустороннего клина.

Выход зубцов из работы происходит в направлении подачи, что обеспечивает плавное .безударное врезание каждого зуба и снятие очень тонких стружек в заключительной стадии образования заданной поверхности. Кроме равномерного непрерывного вращательного движения по стрелке А, инструменту сообщают дополнительное колебательное движение по стрелке Ф с небольщой амплитудой и с такой частотой, чтобы на длине линии контакта каждого зуба с изделием происходило многократное врезание и отход зуба.

В результате этого вся группа работающих зубцов .производит одновременный многократный надлом стружки, дробя ее по длине и уменьшая ее наибольшую толщину. При этом общая глубина снимаемого слоя остается неизменной.

Наибольшая толщина снимаемой стружки зависит, в описанном процессе протяжки, только от диаметра рабочего инструмента и числа одновременно работающих зубцов на поверхности контакта с изделием.

Для етротяжки изделий с переменным по длине профилем предлагается специальный горизонтально протяжной станок следующей конструкции.

Станок (фиг. 3-4-5) состоит из трех основных частей: шпиндельной головки 4 для установки протяжных инструментов 2 (фиг. 6- 7) с механизмом для их равномерного поворота и дополнительного колебательного движения; протяжной головки 3 (фиг. 8), предназначенной для захвата и продольного перемещения изделия и электромеханического привода протяжной головки, заключающего в себе электродвигатель 5 и винтовой механизм 6 продольного возвратно-поступательного перемещения головки.

Шпиндельная инструментальная головка 4 (фиг. 6-7) помещена в передней части станка и состоит из двух вертикальных параллельных щпинделей 7, несущих, протяжные дисковые инструменты 2. Шпиндели выполнены поворотными в отверстиях эксцентричных втулок 8, которые, в свою очередь, могут иметь установочный поворот в отверстиях корпуса 9 шпиндельной головки. Поворот эксцентричных втулок обеспечивает возможность регулирования расстояния между

фсями шпинделей и поперечных размеров протягиваемого изделия. Поворот втулок 8 осуществляется посредством двух находящихся в зацеплении цилиндрических шестерен 10, установленных соосно втулкам и жестко связанных с ними пальцами 1J. Для ручного поворота шестерен 10 служит приводная шестеренка 12.

Как указано было, инструменты в процессе работы совершают равномерное медленное вращательное движение в направлении продольного движения и короткие угловые колебательные движения. Для осуществления этих движений на нижних концах шпинделей жестко укреплены-цилиндрические рычаги 13, оси которых перпендикулярны осям шпинделей. Рычаги в.месте со шпинделями приводятся во вращение .посредством тяг М, шарнирно связанных с рычагами с помощью проушин 15 и 16.

При прямолинейном перемещении тяг по стрелке К рычаги 13 будут менять свое угловое расположение (возможные положения рычага при повороте отмечены буквами Р и Я/), осуществляя поворот шпинделей. Так как вращательное движение инструментов должно быть .всегда связано заданным соотнощением с продольным движением изделия, то движение тягам 14 сообщается непосредственно от протяжной головки 3 (при ее движении) посредством качающихся относительно центра О рычагов 17 (фиг. 3).

Верхние концы рычагов 17 шарнирно укреплены на верхней части 18 протяжной головки, а нижние концы шарнирно, посредством проушин /Я связаны с тягами 14.

Протяжная голов«а 3 (фиг. 3, 8) может продольно перемещаться на роликах 20 по цилиндрическим направляющим 21. Для приведения голо.вки в движение служит силовая тяговая винтовая пара, винт 22 которой свободно укреплен в подшипниках 23 и 24 (фиг. 8) в головке, а гайка 25 неподвижно укреплена в станине станка. Винт приводится во вращательное движение от приводного шкива 26. связанного с .винтом подвижной шпонкой.

Верхняя часть 18 протяжной головки (фиг. 8), с которой связаны верхние концы рычагов 17, выполнена в виде са.мостоятельной каретки, подвижной в продольном направлении по направляюихим 27 корпуса головки.

На гладкой цилиндрической шейке винта 22 насажен кулачок 28. в копирный ручей которого входит вращающийся палец 29, по.мешенный в каретке. При вращении винта кулачок 28 сообщает каретке дополнительные короткие возвратно-поступательные движения, которые через качающиеся рычаги 17 и тяги 14 передаются 1нструментальным шпинделям 7 в виде угловых колебательных движени). Изменение соотношения между скоростями движения протяжной головки и вращения шпинделей осуществляется в станке посредством изменения соотношения длины плеч рычагов 17, для чего сухарь 30 вместе с центром О качания рычагов смещается в вертикальном направлении по направляющим 31.

Кроме указанных выще движений, в станке предусмотрена возможность осуществления симметричного радиального колебательного движения шпинделей. Для этого служит дополнительный кулачковый .механизм, обеспечивающий возвратно-врашательное движение эксцентричных втулок S. Передача движения на этот механизм осуществляется от главпого приводного шкива 26 через зубчатую передачу L2 вал 33.

- 3 -№ 82661

№ 82661 Предмет изобретения

1.Способ протяжки длинных изделий, в частпоети, клинков палашей, с использованием дискового многолезвийного протяжного инструмента с переменным профилем по окружности, отличающийся тем, что, с целью образования у изделия переменного профиля как в поперечном, так и в продольном направлении, режущему инструменту сообщают медленное, зависимое от скорости п-ротяжки, вращение в направлении движения протяжки.

2.Прием осуществления способа по п. 1, отличающийся тем, что, с целью осуществления многократного врезания каждого зуба инструмента в изделие и дj oблeния стружки, режущему инструменту сообщают дополнительное непрерывное угловое колебательное движение и колебательное в радиальном направлении.

3.Горизонтальный протяжной станок для осуществления способа по пп. 1 и 2 с винтовым шриводом продольного рабочего движения протяжной каретки с изделием, отличающийся тем, что, с целью установки вращающихся рабочих инструментов, станок снабжен помещенной на передней стенке станины, в плоскости движения протяжной каретки вертикальной двухшпиндельной головкой, шпиндели которой кинематически связаны с главным приводом станка.

4.Форма выполнения станка по п. 3, отличающаяся тем, что, с целью сообщения инструментам дополнительных радиальных колебательных движений щпиндели головки установлены в эксцентричных втулках, приводимых в возвратно-вращательное движение от главного привода.

- 4

Авторы

Даты

1950-01-01—Публикация

1948-04-12—Подача