Изобретение относится к механической обработке металлов резанием и может быть использовано при изготовлении двигателей внутреннего сгорания.

Известен способ расточки коренных подшипников автомобильных, тракторных и т. п. двигателей, согласно которому при обработке инструменту сообщают вращательное и продольное движения относительно обрабатываемой детали. Обработку производят комбинированным инструментом - борштангой с отрегулированными резцами, что позволяет одновременно производить обработку всех коренных подшипников на заданный размер [1].

Известный способ расточки коренных подшипников имеет следующие недостатки. При растачивании коренных подшипников блока цилиндров двигателя внутреннего сгорания возникают большие неравномерные нагрузки, ведущие к выкрашиванию краев изделия при выходе резца из зацепления с обрабатываемой поверхностью.

Известен станок для расточки коренных подшипников двигателей, в котором в качестве инструмента используется борштанга. По длине борштанги расположены резцы. Соответственное расположение резцов при расточке блоков обеспечивает одновременную обработку вкладышей всех коренных подшипников. Предварительно резцы установлены на заданный размер [2].

Процесс высокопроизводительный, однако поскольку имеет место неравномерность силы резания и большая ее величина, приводящая к деформации изделия, возникает выкрашивание краев обрабатываемых шеек.

Технической задачей изобретения является повышение качества изделия за счет обработки всех шеек коренных подшипников блока цилиндра одновременно комбинированным инструментом, что позволит исключить выкрашивание шеек, снизить шероховатость обрабатываемой поверхности и улучшить цилиндричность отверстий.

Поставленная задача достигается тем, что каждую шейку коренных подшипников формируют на горизонтально-фрезерном станке зенкерованием при поперечном движении стола с размещенным на нем обрабатываемым изделием вдоль оси шпинделя станка. При этом комбинированный инструмент выполнен в виде насадных зенкеров, разнесенных между промежуточными кольцами фрезерной оправки, причем каждый насадной зенкер выполнен диаметром, равным диаметру шейки коренного подшипника, и длиной, определяемой по формуле

L3=Lш+Lвр+Lпер,

где

Lш - длина шейки коренного подшипника;

Lвр - длина врезания;

Lпер - длина перебега.

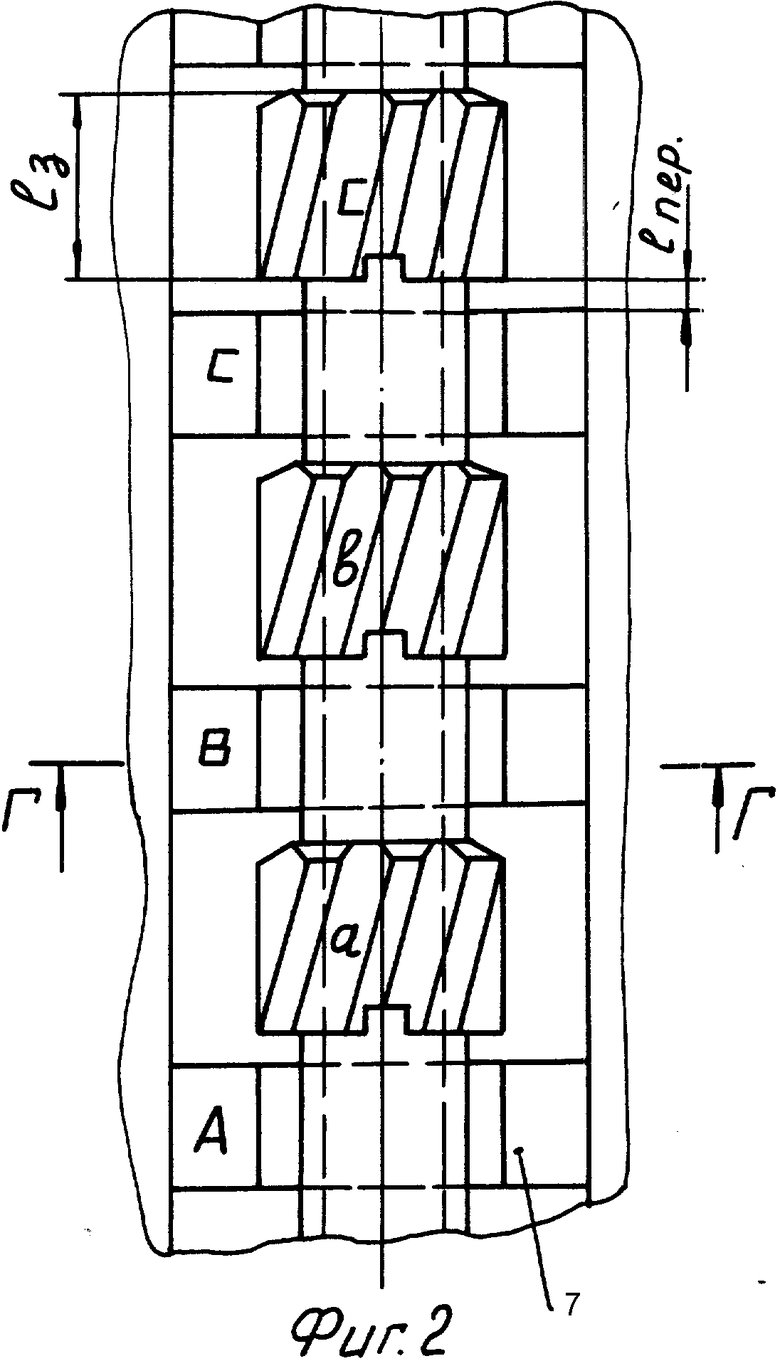

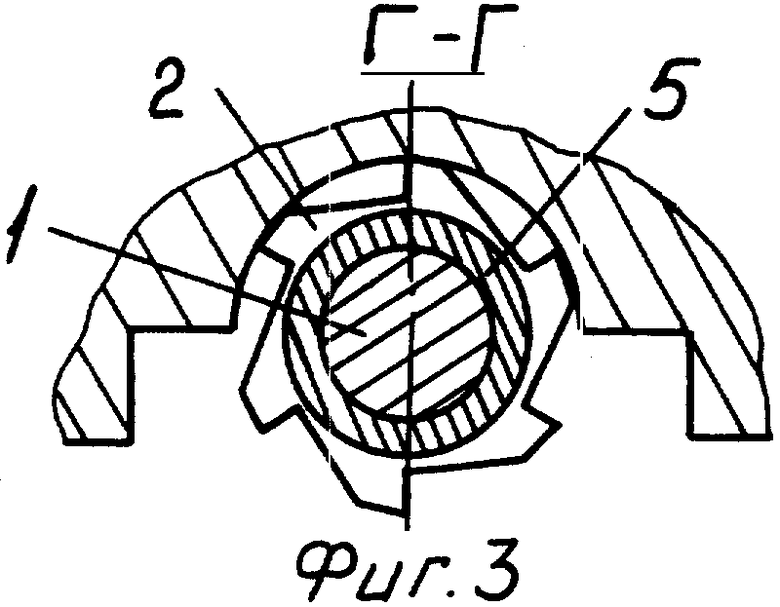

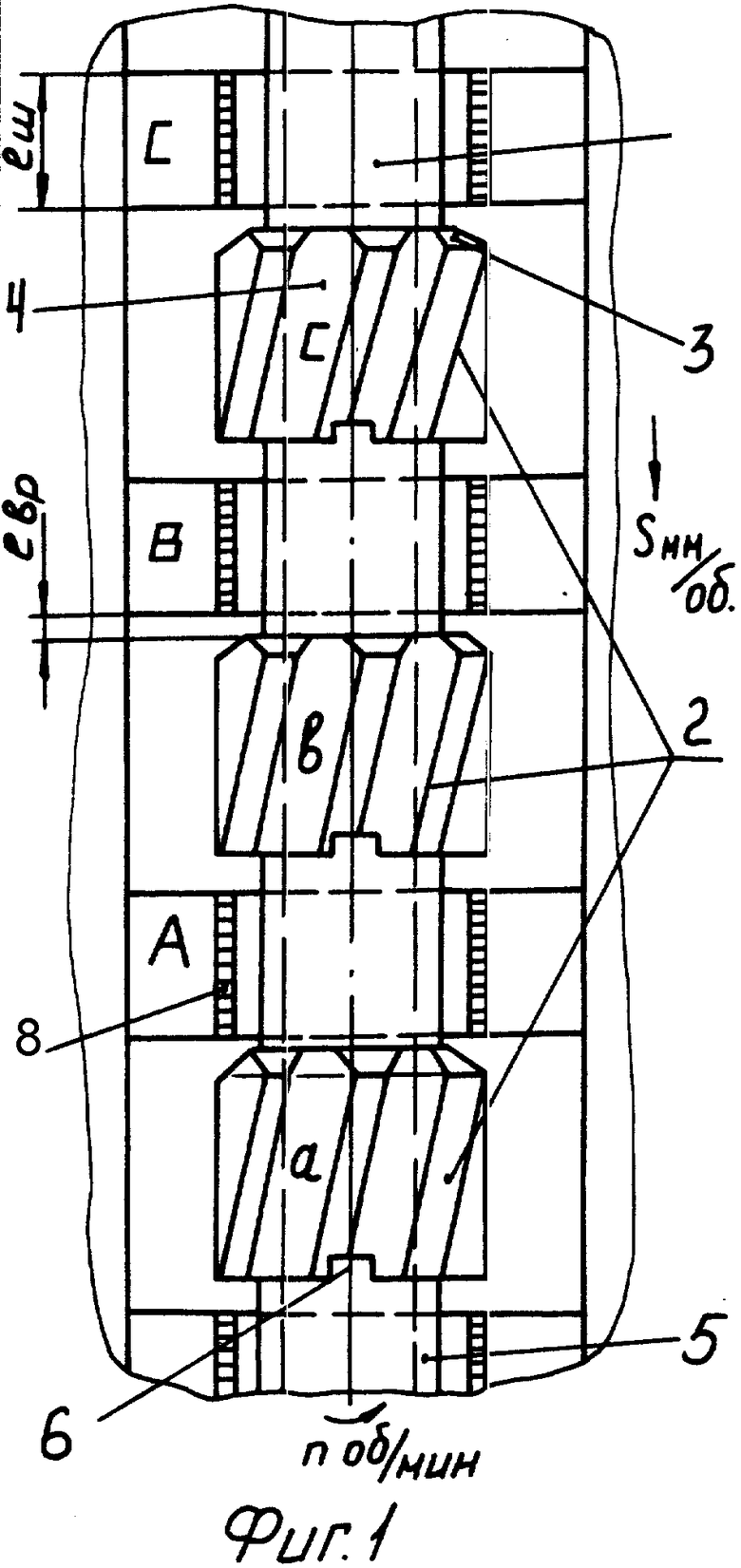

На фиг. 1 изображена схема установки инструмента с обрабатываемым изделием в начале обработки; на фиг. 2 - то же, в конце обработки; на фиг. 3 - разрез Г-Г на фиг. 2.

Комбинированный инструмент для обработки шеек коренных подшипников блока цилиндров двигателя внутреннего сгорания состоит из фрезерной оправки 1, на которой разнесены насадные зенкеры 2, выполненные с торцовыми режущими зубьями 3, стружноразделительными канавками 4, расположенным под углом к оси, и промежуточные кольца 5. Фиксация насадных зенкеров и промежуточных колец осуществляться шпоночным соединением 6.

Способ обработки шеек коренных подшипников осуществляют следующим образом.

Оправку 1 устанавливают на насадные зенкеры 2 и промежуточные кольца 5 таким образом, чтобы каждый насадной зенкер 2 мог разместиться свободно между шейками коренных подшипников обрабатываемого блока цилиндров двигателя внутреннего сгорания с зазорами, равными длине перебега (Lпер), со стороны калибрующей части насадного зенкера и длине врезания (Lвр) со стороны режущей части насадного зенкера 2. Насадные зенкеры и промежуточные кольца 5 фиксируют на оправке 1 шпоночным соединением 6. Собранный инструмент вставляют в шпиндель горизонтально-фрезерного станка. Блок 7 цилиндров двигателя внутреннего сгорания размещают на столе станка (не показан) и перемещают стол таким образом, чтобы каждый насадной зенкер оказался перед соответствующей шейкой коренного подшипника. Например, насадной зенкер a размещается перед шейкой A, насадной зенкер b - перед шейкой B, насадной зенкер c - перед шейкой C и т.д., причем таким образом, чтобы оси обрабатываемых шеек коренных подшипников совпадали с осью оправки 1, то есть с осью шпинделя станка. Затем подводят к фрезерной оправке с насадными зенкерами люнеты, установленные на хоботе станка (не показано), и фиксируют для повышения жесткости системы станок - приспособление - инструмент, включают рабочую поперечную подачу стола вместе с вращением шпинделя станка. За один поперечный ход стола одновременно обрабатывается каждым насадным зенкером соответствующая шейка блока 7 цилиндров. Например, насадной зенкер a обрабатывает шейку A, насадной зенкер b - шейку B, насадной зенкер c - шейку C и т. д. Припуск 8 срезается по генераторной схеме резания "колечками", равными подаче стола на один оборот насадных зенкеров (фиг. 1), причем каждый зуб срезает часть "колечка". После окончания рабочего хода стола инструмент занимает положение, как показано на фиг. 2. Величина рабочего хода стола равна (L).

L=Lз+Lвр+Lпер,

где

Lз - длина насадного зенкера;

Lвр - длина врезания;

Lпер - длина перебега зенкера.

Минимальная длина насадного зенкера (L3) определяется по формуле

Lз=Lш+Lвр+Lпер,

где

Lш - длина шейки коренного подшипника;

Lвр - длина врезания;

Lпер - длина перебега.

Предложенное техническое решение обеспечит:

- исключение выкрашивания края шеек коренных подшипников при выходе инструмента из контакта за счет плавности резания;

- увеличение плавности резания за счет исключения неравномерности сил резания;

- снижение нагрузки на шейки коренных подшипников, исключающее деформацию последних, за счет исключения удара при резании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2198766C2 |

| УСТРОЙСТВО ДЛЯ РЕМОНТА ОПОРНОЙ ШЕЙКИ РОТОРА ТУРБОАГРЕГАТА | 2000 |

|

RU2187187C2 |

| ПРИТИР ДЛЯ ДОВОДКИ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2365485C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2010 |

|

RU2446920C2 |

| СПОСОБ РЕМОНТА ОПОРНОЙ ШЕЙКИ РОТОРА ТУРБОАГРЕГАТА | 2000 |

|

RU2171528C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| СПОСОБ ВЫТЯЖНОГО РАСТАЧИВАНИЯ ВНУТРЕННЕГО ОТВЕРСТИЯ ЗАГОТОВКИ ПОД ПРОКАТ ИЗ ЦИРКОНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ И ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1998 |

|

RU2138370C1 |

| Станок для фрезерования коленчатыхВАлОВ | 1979 |

|

SU823014A1 |

| СПОСОБ ВИБРАЦИОННОГО ИГЛОФРЕЗЕРОВАНИЯ | 2010 |

|

RU2452598C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ИГЛОФРЕЗЕРОВАНИЯ | 2010 |

|

RU2452599C1 |

Изобретение относится к механической обработке металлов резанием и может быть использовано при изготовлении двигателей внутреннего сгорания. Каждую шейку коренных подшипников формируют на горизонтально-фрезерном станке зенкерованием при поперечном движении стола с размещенным на нем обрабатываемым изделием вдоль оси шпинделя станка. Комбинированный инструмент выполнен в виде насадных зенкеров, разнесенных между промежуточными кольцами оправки, причем каждый насадной зенкер выполнен диаметром, равным диаметру шейки коренного подшипника и длиной, определяемой по формуле

Lз = Lш + Lвр + Lпер.,

где Lз - длина насадного зенкера, Lш - длина шейки коренного подшипника; Lвр - длина врезания; Lпер. - длина перебега. 2 с.п. ф-лы, 3 ил,

Lз=Lш + Lв р + Lп е р,

где Lз - длина насадного зенкера;

Lш - длина шейки коренного подшипника;

Lв р - длина врезания;

Lп е р - длина перебега зенкера.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 63588, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 101079, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-03-27—Публикация

1996-07-08—Подача