Известные в настоящее время станки для нарезания конических зубчатых колес не обеспечивают достаточно правильного зацепления нарезаемых зубчатых колес, так как при нарезании колеса высота зубцов не сохраняется постоянной, что влечет за собой изменение их толщины.

В предлагаемом станке этот недостаток устранен путем сообщения инструменту переменной скорости его качения по заготовке, причем для вращения инструмента применен дифференциал, ведущая шестерня которого кинематически связана с цепью обкатки, а сателлиты жестко связаны с вращающейся щестерней реечной пары, рейка которой жестко закреплена вне прямолинейно подвижной инструментальной головки.

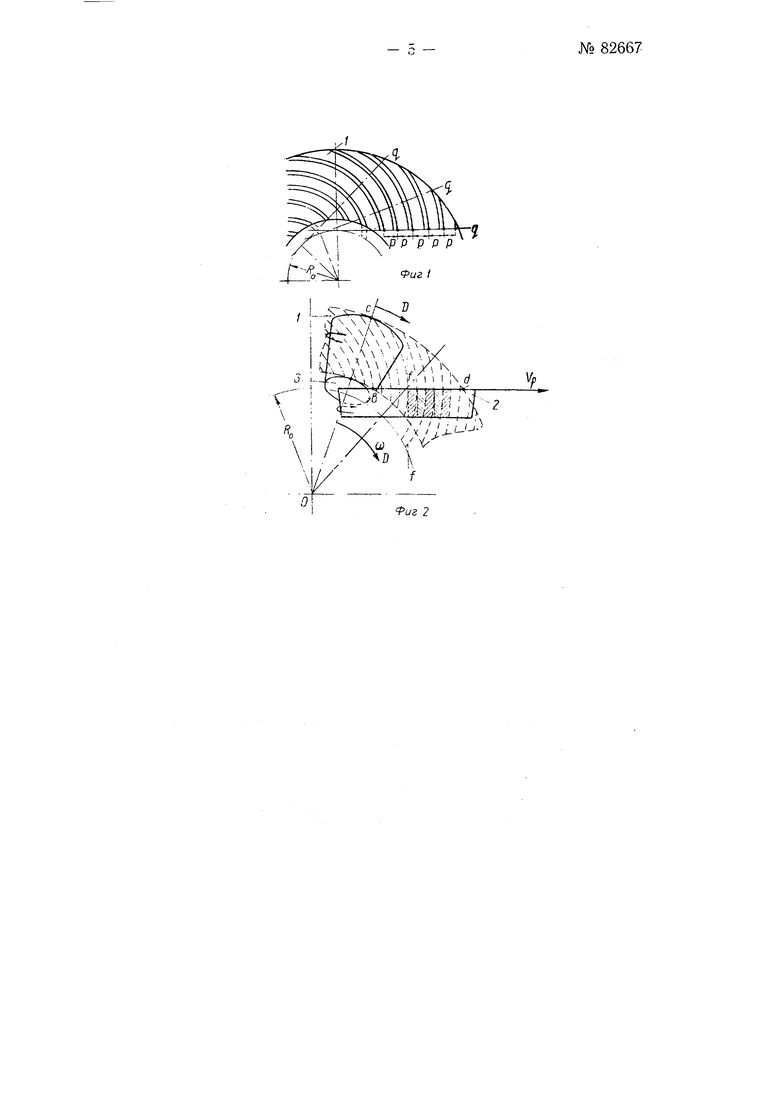

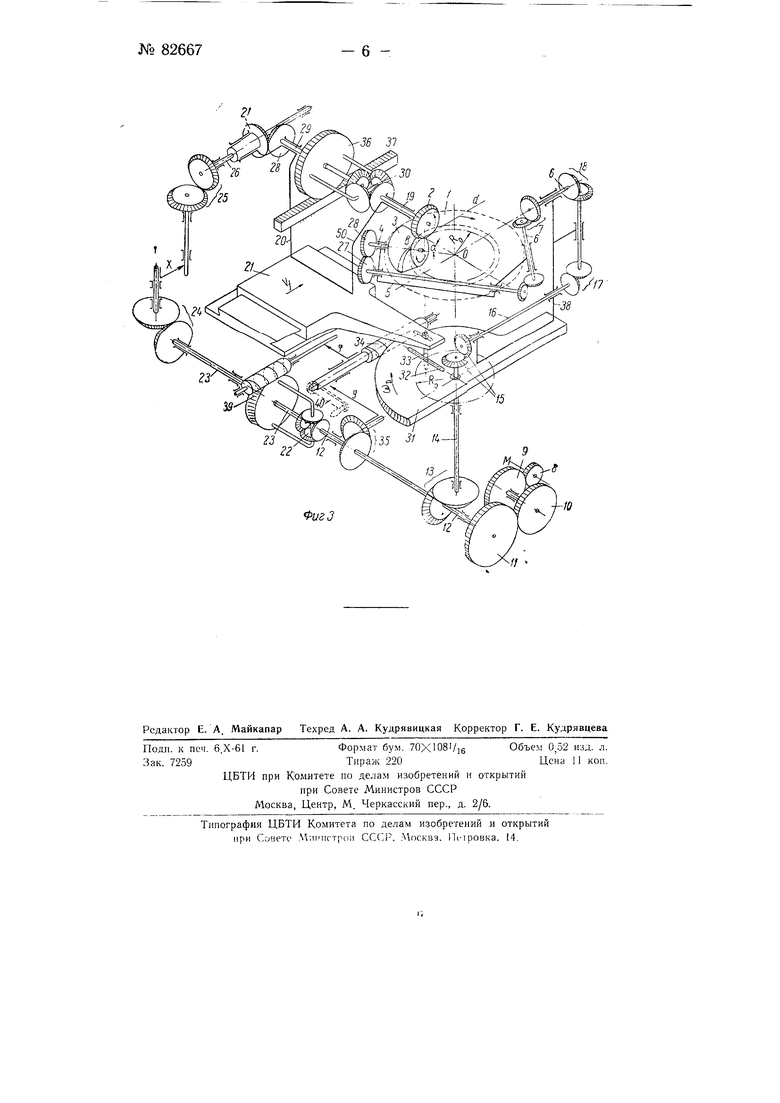

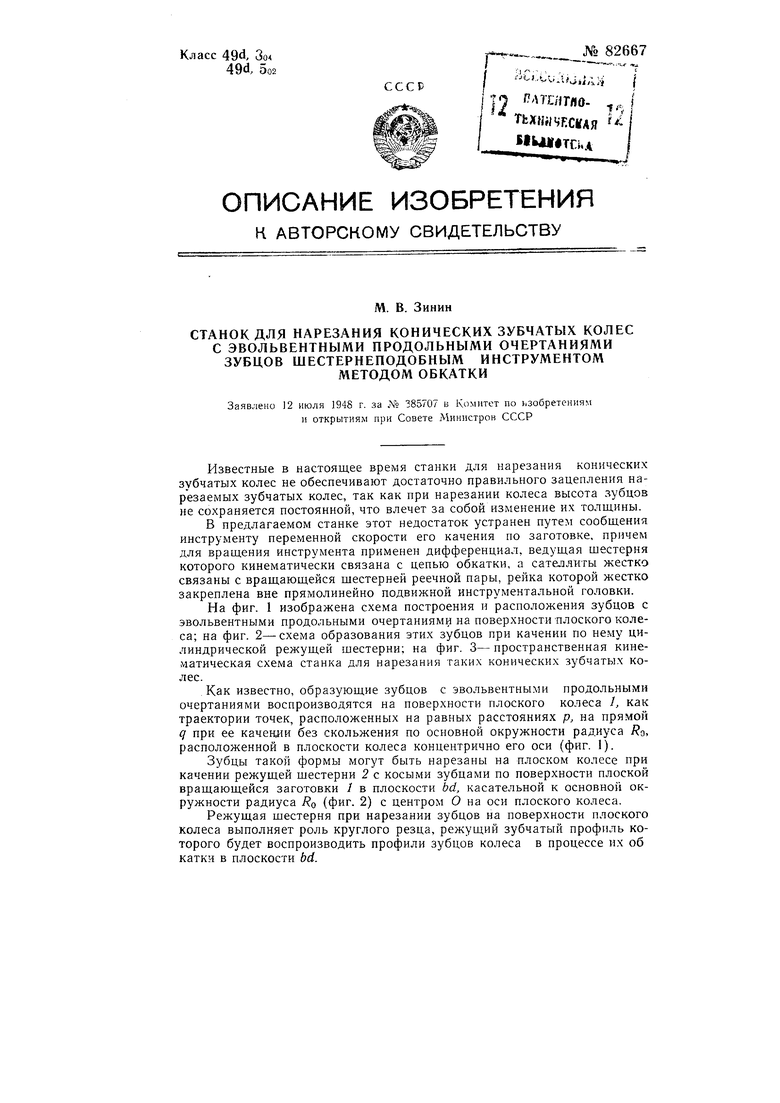

На фиг. 1 изображена схема построения и расположения зубцов с эвольвентными продольными очертаниями на поверхности плоского колеса; на фиг. 2-схема образования этих зубцов при качении по нему цилиндрической режущей шестерни; на фиг. 3- пространственная кинематическая схема станка для нарезания таких конических зубчатых колес.

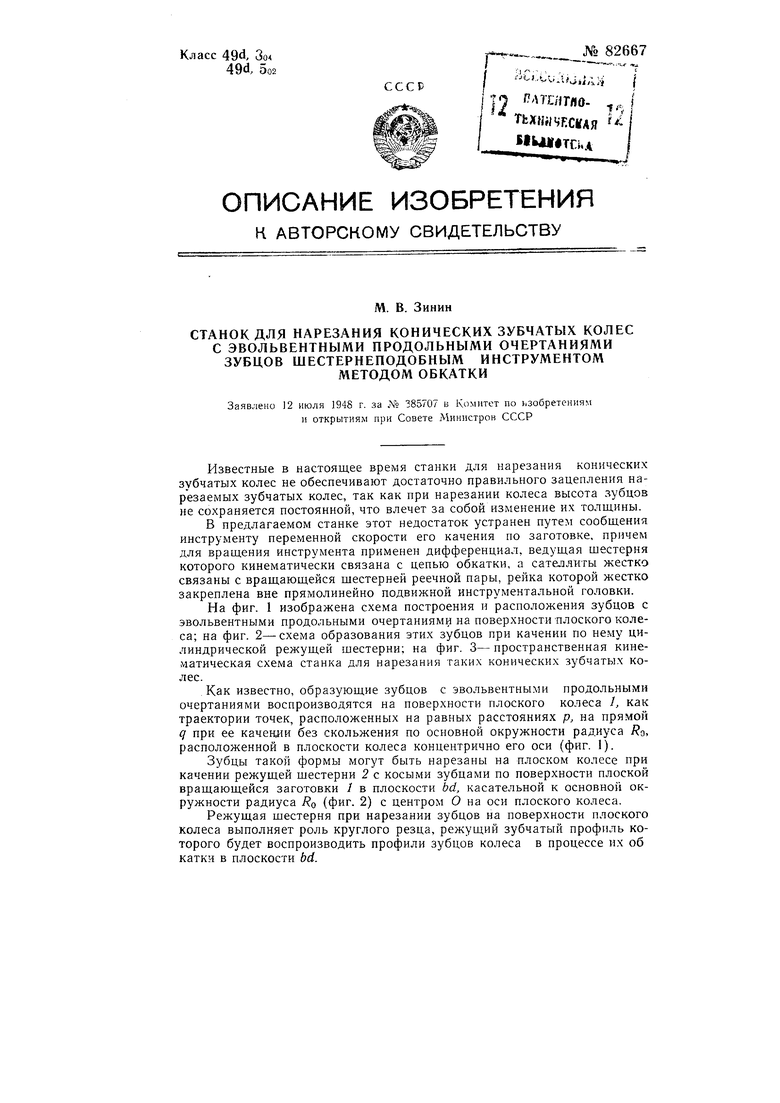

Как известно, образующие зубцов с эвольвентными продольными очертаниями воспроизводятся на поверхности плоского колеса /, как траектории точек, расположенных на равных расстояниях р, на прямой q при ее качеаии без скольжения по основной окружности радиуса о, расположенной в плоскости колеса концентрично его оси (фиг. 1).

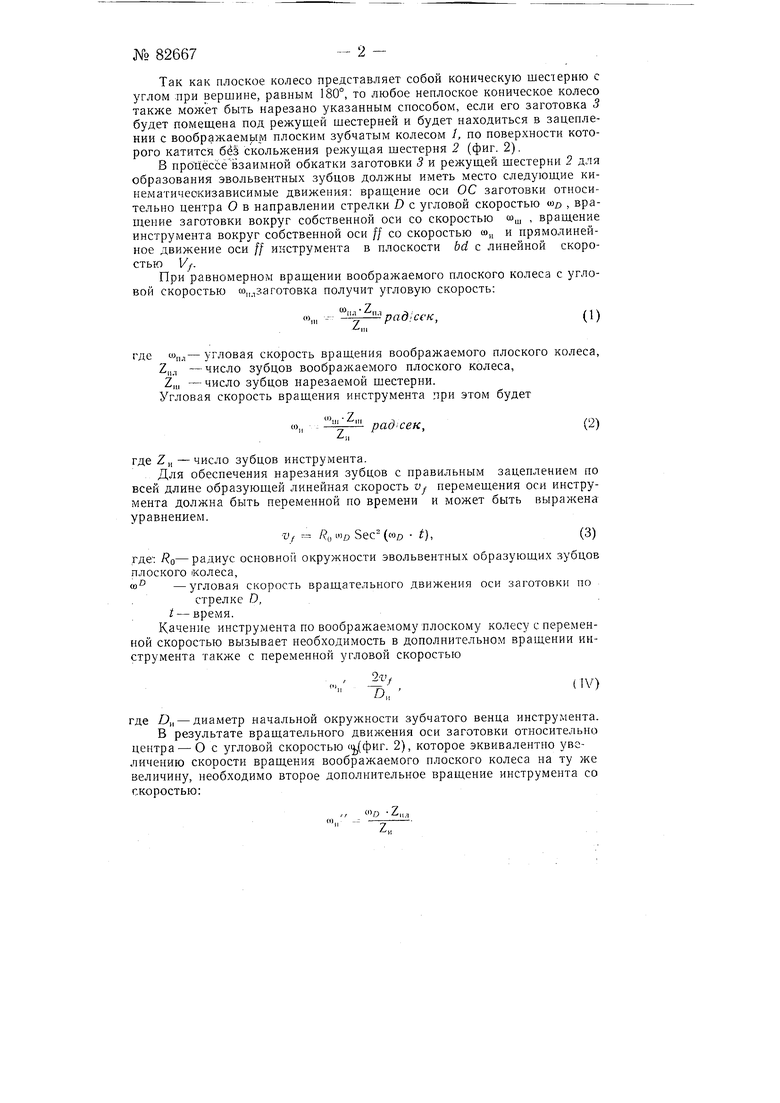

Зубцы такой формы могут быть нарезаны на плоском колесе при качении режущей шестерни 2 с косыми зубцами по поверхности плоской вращающейся заготовки / в плоскости bd, касательной к основной окружности радиуса RQ (фиг. 2) с центром О на оси плоского колеса.

Режущая шестерня при нарезании зубцов на поверхности плоского колеса выполняет роль круглого резца, режущий зубчатый профиль которого будет воспроизводить профили зубцов колеса в процессе их об катки в плоскости bd.

№ 82667- 2 Так как плоское колесо представляет собой коническую шестерню с углом :при вершине, равным 180°, то любое неплоское коническое колесо также может быть нарезано указанным снособом, если его заготовка 3 будет помещена под режущей шестерней и будет находиться в зацеплении с воображаемь1м плоским зубчатым колесом /, по поверхности которого катится бё§ скольжения режущая шестерня 2 (фиг. 2).

В процессе взаимной обкатки заготовки 3 и режущей шестерни 2 для образования эвольвентных зубцов должны иметь место следующие кинематичеокизависимые движения: вращение оси ОС заготовки относительно центра О в направлении стрелки D с угловой скоростью шд , вращение заготовки вокруг собственной оси со скоростью Шщ - вращение инструмента вокруг собственной оси // со скоростью а)„ и прямолинейное движение оси f/ инструмента в плоскости bd с линейной скоростью Vf.

При равномерном вращении воображаемого плоского колеса с угловой скоростью и„лЗа готовка получит угловую скорость:

0„, .: fid/«/,(1)

где w,,j- угловая скорость вращения воображаемого плоского колеса, ZII.T -число зубцов воображаемого плоского колеса, 2„, -число зубцов нарезаемой щестерни. Угловая скорость вращения инструмента при этом будет

«„ : рад:сек,(2)

где Z,, - число зубцов инструмента.

Для обеспечения нарезания зубцов с правильным зацеплением по всей длине образующей линейная скорость Vf перемещения оси инструмента должна быть переменной по времени и может быть выражена уравнением.

tv /( Sec(oo t),(3)

где: RQ-радиус основной окружности эвольвентных образующих зубцов

плоского колеса,

«о- -угловая скорость вращательного движения оси заготовки по

стрелке D, t - время.

Качение инструмента по воображаемому плоскому колесу с переменной скоростью вызывает необходимость в дополнительном вращении инструмента также с переменной угловой скоростью „ (IV)

где Д, - диаметр начальной окружности зубчатого венца инструмента. В результате вращательного движения оси заготовки относительно центра - О с угловой скоростью (|(фиг. 2), которое эквивалентно увеличению скорости вращения воображаемого плоского колеса на ту же величину, необходимо второе дополнительное вращение инструмента со скоростью:

,, V; -Z,,.,

9г1.

Если выразить угловую скорость второго дополнительного вращения инструмента через параметры нарезаемой шестерни, то выражение примет вид:

где и-половина угла при вершине начального конуса нарезаемой конической шестерни.

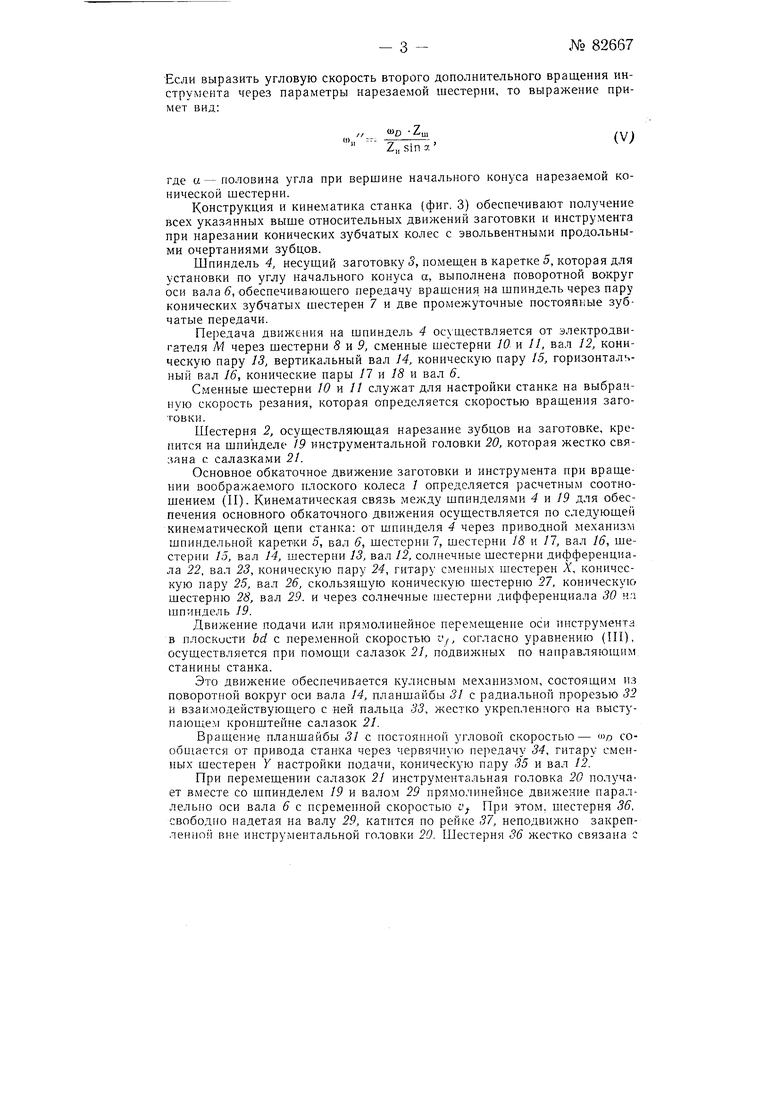

Конструкция и кинематика станка (фнг. 3) обеспечивают получение всех указанных выше относительных движений заготовки и инструмента при нарезании конических зубчатых колес с эвольвентными продольными очертаниями зубцов.

Шпиндель 4, несущий заготовку 5, помещен в каретке 5, которая для установки по углу начального конуса а, выполнена поворотной вокруг оси вала 5, обеспечивающего передачу вращения на шпиндель через пару конических зубчатых шестерен 7 и две промежуточные постоянные зубчатые передачи.

Передача движения на шпиндель 4 осуществляется от электродвигателя М через шестерни S и 9, сменные шестерни 10 и 11, вал 12, коническую пару 13, вертикальный вал 14, коническую пару 15, горизонтальный вал 16у конические пары 77 и 18 и вал 6.

Сменные шестерни 10 v( 11 служат для настройки станка на выбранную скорость резания, которая определяется скоростью вращения заготовки.

Шестерня 2, осуществляющая нарезание зубцов на заготовке, крепится на щпинделе 19 инструментальной головки 20, которая жестко связана с салазками 21.

Основное обкаточное движение заготовки и инструмента при вращении воображаемого гьтоского колеса 1 определяется расчетным соотношением (II). Кинематическая связь между щпинделямн 4 19 для обеспечения основного обкаточного движения осуществляется по следующей кинематической цепи станка: от шпинделя 4 через приводной механизм щпиндельной каретки 5, вал 5, щестерни 7, шестерни 18 и П, вал 16, шестерни 15, вал 14, шестерни 13, вал 12, солнечные шестерни дифференциала 22, вал 23, коническую пару 24, гитару сменных шестерен X коническую пару 25, вал 26, скользящую коническую шестерню 27, коническую шестерню 28, вал 29. и через солнечные шестерни дифференциала 30 на шпиндель 19.

Движение подачи или прямолинейное перемещение оси инструмента в плоскости bd с переменной скоростью v/, согласно уравнению (III), осуществляется при помощи салазок 21, подвижных по направляющим станины станка.

Это движение обеспечивается кулисным механизмом, состоящим из поворотной вокруг оси вала 14, планщайбы 31 с радиальной прорезью 32 и взаимодействующего с ней пальца 55, жестко укрепленного на выступающем кронштейне салазок 21.

Вращение планшайбы 31 с постоянной угловой скоростью- «о сообщается от привода станка через червячную передачу 34, гитару сменных шестерен Y настройки подачи, коническую пару 55 и вал 12

При перемещении салазок 21 инструментальная головка 20 получает вместе со шпинделем 19 и валом 29 прямолинейное движение параллельно оси вала 6 с переменной скоростью v При этом, шестерня 36, свободно надетая на валу 29, катится по рейке 37, ненодвижно закрепленной вне инструментальной головки 20. Шестерня 36 жестко связана с

- 3 -№ 82667

2ш/,/

z;ii.

№ 82667- 4 -

осями сателлитов дифференциала 30, вследствие чего при вращении шестерни 36 шпиндель 19 с инструментом получит первое дополнительное вращение с угловой скоростью . (уравнение IV). Необходимым условием для этого является пересечение оси пальца 33 с осью щпинделя J9 в плоскости расположения режущих кромок зубчатого венца инструмента.

При вращении планщайбы со скоростью (c./j приводится во вращение с той же скоростью относительно оси вала М и оси О воображаемого плоского колеса 1 связанная с планщайбой через стойку 38 шпиндельная каретка 5 вместе с установленной на ней заготовкой 3. При этом, одна из конических шестерен пары 15, сидящая на горизонтальном валу 16, обкатываясь вокруг другой щестерни, сидящей на вертикальном валу М, сообщит дополнительное вращение заготовке, что, в свою очередь, вызывает необходимость сообщать инструменту соответствующее третье дополнительное вращение с угловой скоростью;

,,, /; i, -Z,,,

где /1-передаточное отнощение постоянных кинематических звеньев при передаче движения от вала 14 к. валу 4. Таким образом, вращение планщайбы со скоростью сод соответствует сумме двух дополнительных движений ,/ и о,/ равной

--IM71,77-МПередача второго и третьего дополнительных движений на шпиндель инструмента от планщайбы 31 осуществляется через червячную передачу 34, гитару сменных шестерен ф, червячную передачу 39, червячное колесо которой свободно надето на валу 23 и жестко связано с осями сателлитов дифференциала 22, через дифференциал 22, вал 23 и далее через гитару сменных щестерен X, щестерни 25, 27 и 28, вал 29 и ЧРрез солнечные щестерни дифференциала 30 на шпиндель 19.

Съемная рукоятка 40 служит для установки заготовки и инструмента в исходное положение.

Предмет изобретения

1.Станок для нарезания конических зубчатых колес с эвольвентными продольными очертаниями зубцов щестернеподобным инструменто.м методом обкатки, с инструментальной головкой, осуществляющей качение инструмента по заготовке в плоскости, касательной к основной окружности эвольвент продольных очертаний зубцов, от л и ч а ю п; и и с я тем. что, с целью осуществления переменной скорости качения инстру .мента по заготовке для обеспечения постоянной глубины впадин нарезаемых зубцов по всей их длине, для вращения инструмента применен дифференциал, ведущая шестерня которого кинематически связана с цепью обкатки, а сателлиты жестко связаны с вращающейся шестерней реечной пары, рейка которой жестко закреплена вне пря.молинейно подвижной инструментальной головки2.Форма выполнения станка по п. 1, отличающаяся тем, что, с целью обеспечения переменной скорости прямолинейного движения инструментальной головки, в зависимости от угла поворота плоского образующего колеса, для кипематической связи между инструментальной головкой и осью вращающегося воображаемого плоского колеса применен кулисный механизм. ,

р ррр р

( Фиг /

/

ФигЗ

to

f

Авторы

Даты

1950-01-01—Публикация

1948-07-12—Подача