Способы обработки металлов путем разрезания с применением для этого вращающегося стального гладкого или зубчатого диска трения общеизвестны. Однако указанными способами до сих пор осуществлялось разрезание металла только путем расплавления его.

Предлагается способ обработки металлов снятием требуемого слоя, при котором зубчатому диску сообщается вращение с окружной скоростью порядка 300 при продольной его подаче.

Установлено, что стойкость незакаленного диска, вращающегося с высокой окружной скоростью, настолько велика, что при продольной его подаче можно снимать определенный слой металла, т. е. возможна обработка металлов резанием.

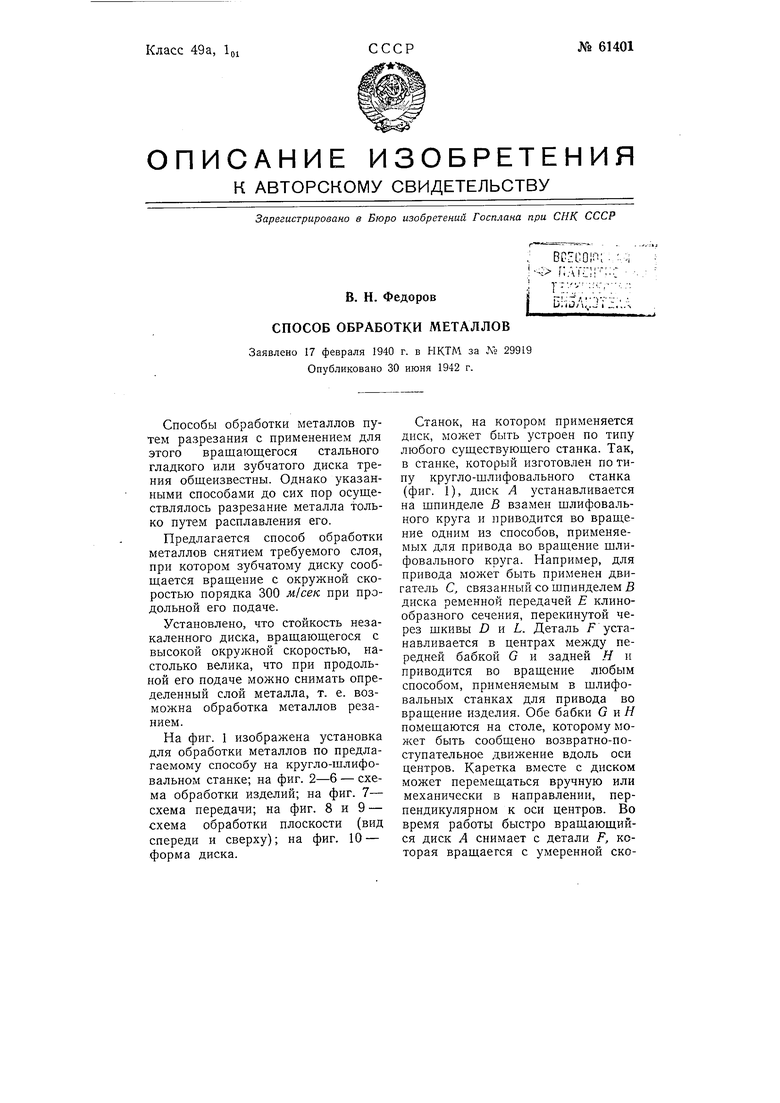

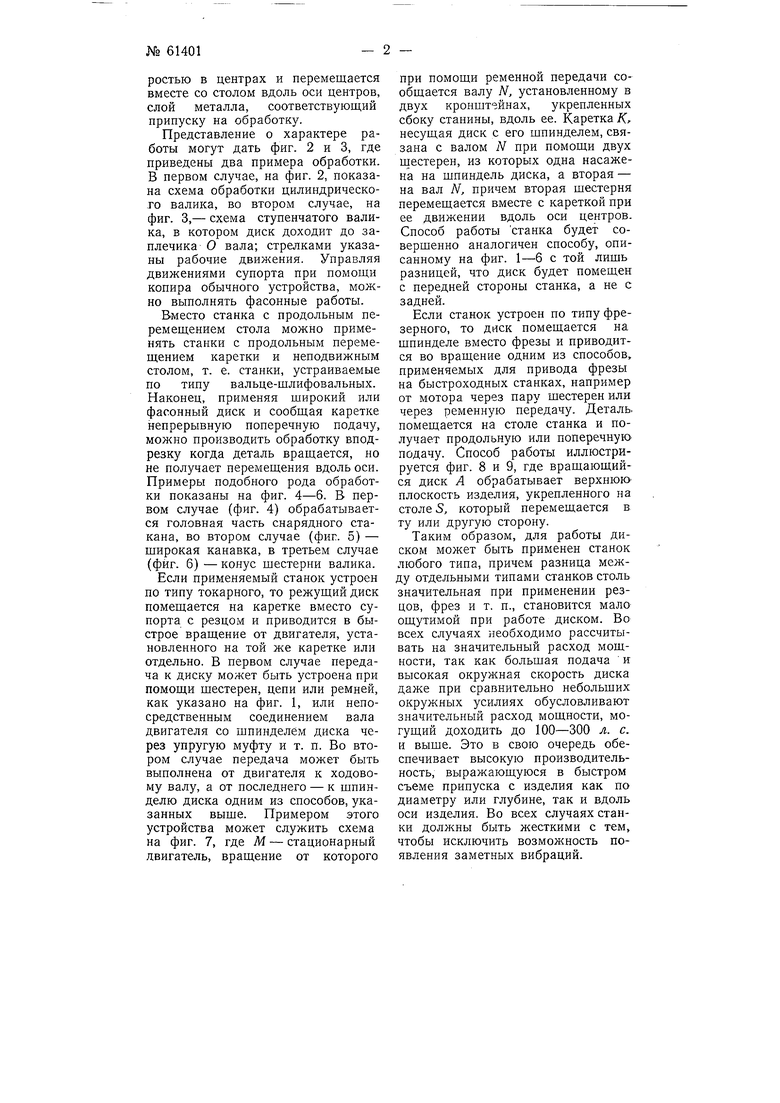

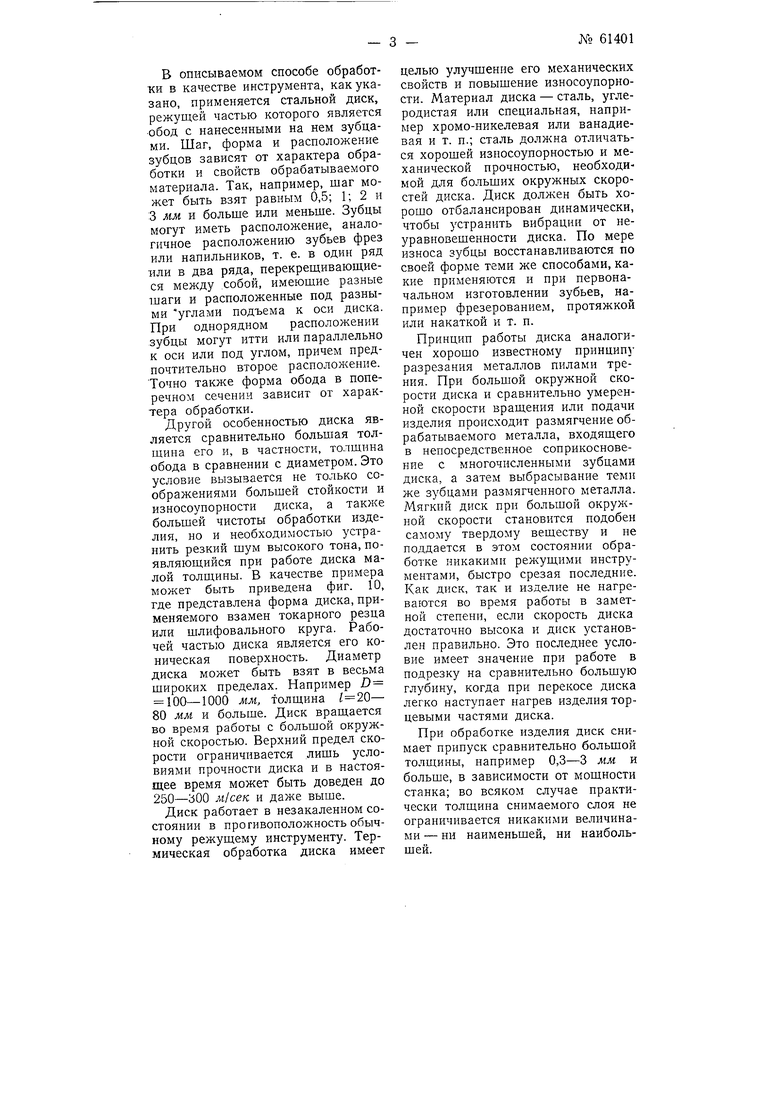

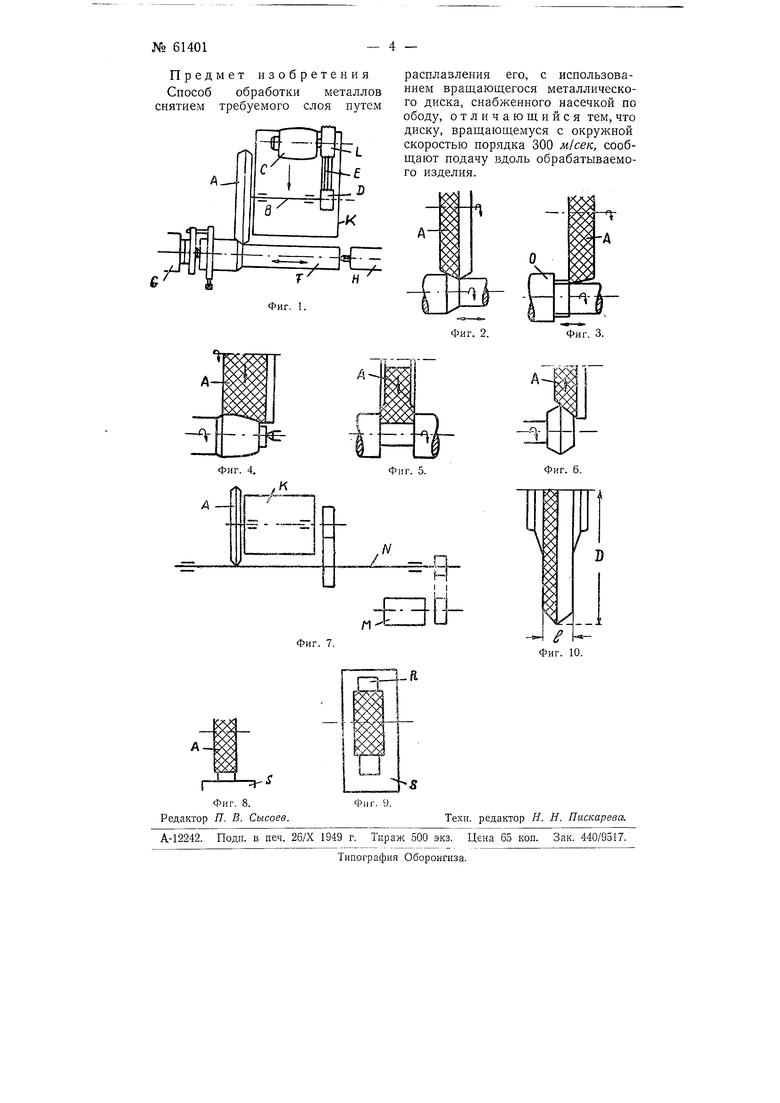

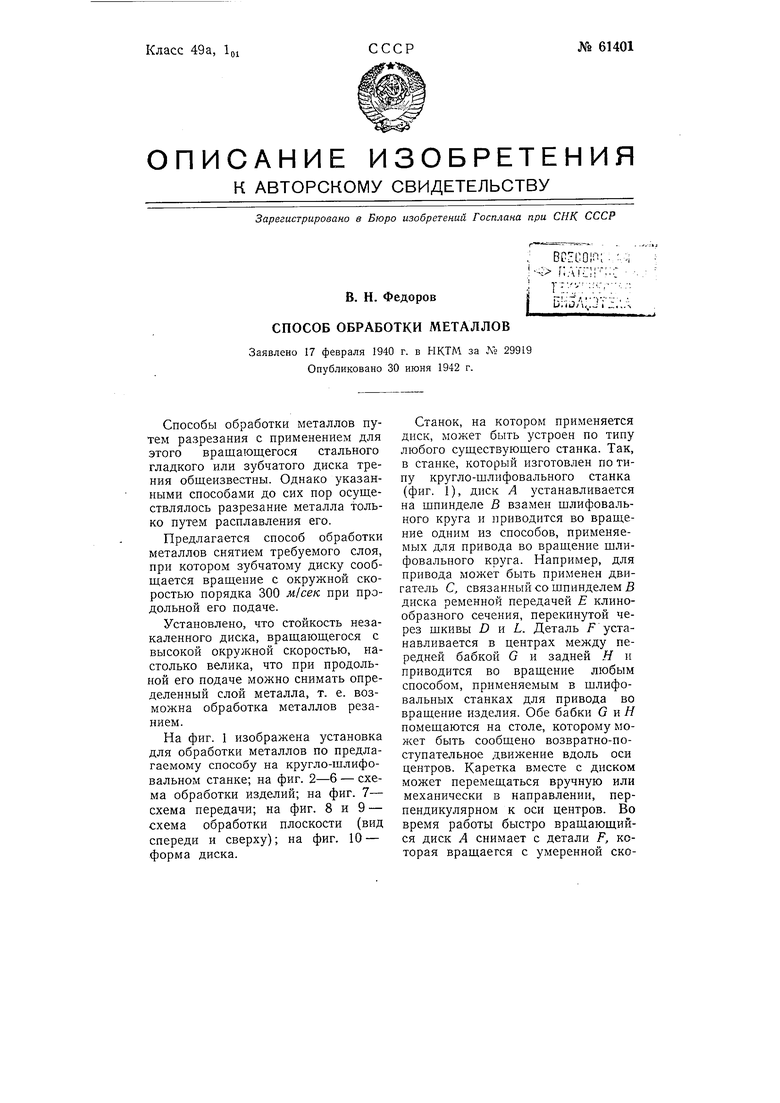

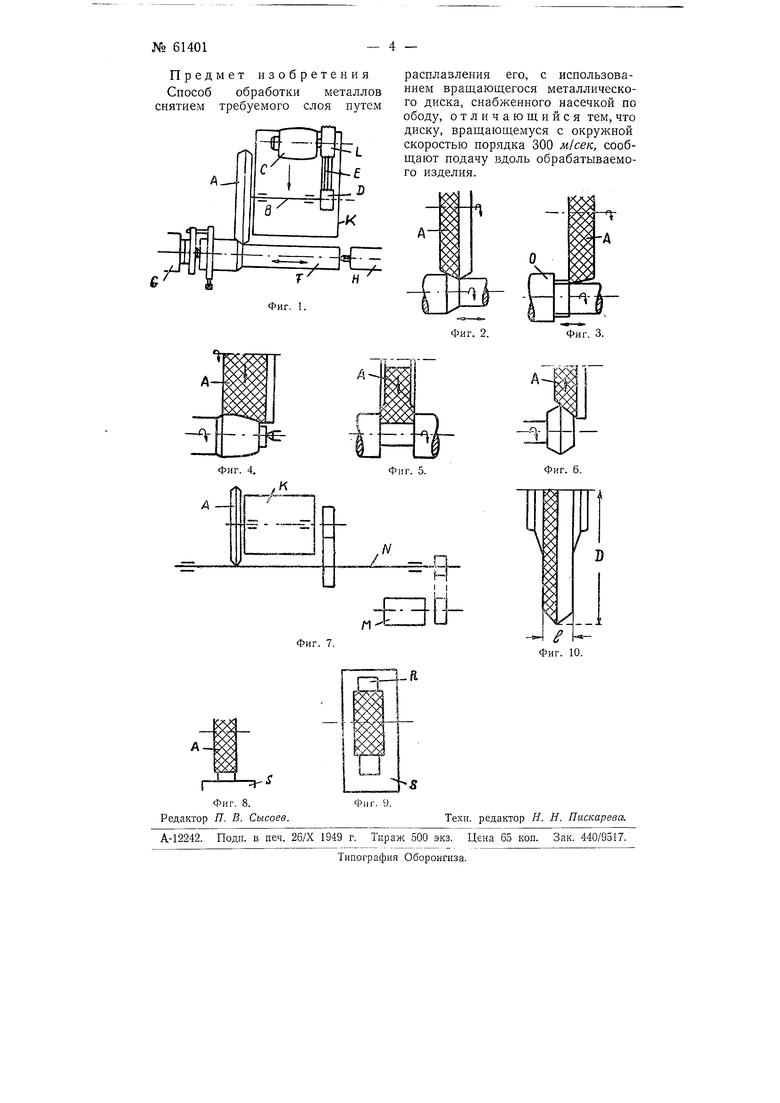

На фиг. 1 изображена установка для обработки металлов по предлагаемому способу на кругло-шлифовальном станке; на фиг. 2-6 - схема обработки изделий; на фиг. 7- схема передачи; на фиг. 8 и 9 - схема обработки плоскости (вид спереди и сверху); на фиг. 10 - форма диска.

Станок, на котором применяется диск, может быть устроен по типу любого существующего станка. Так, в станке, который изготовлен по типу кругло-щлифовального станка (фиг. 1), диск Л устанавливается на щпинделе В взамен шлифовального круга и приводится во вращение одним из способов, применяемых для привода во вращение щлифовального круга. Например, для привода может быть применен двигатель С, связанный со шпинделем В диска ременной передачей Е клинообразного сечения, перекинутой через щкивы D и L. Деталь F устанавливается в центрах между передней бабкой G и задней Н и приводится во вращение любым способом, применяемым в шлифовальных станках для привода во вращение изделия. Обе бабки G и Я помещаются на столе, которому быть сообщено возвратно-поступательное движение вдоль оси центров. Каретка вместе с диском может перемещаться вручную или механически в направлении, перпендикулярном к оси центров. Во время работы быстро вращающийся диск А снимает с детали F, которая вращается с умеренной скоростью в центрах и перемещается вместе со столом вдоль оси центров, слой металла, соответствующий припуску на обработку.

Представление о характере работы могут дать фиг. 2 и 3, где приведены два примера обработки. В первом случае, на фиг. 2, показана схема обработки цилиндрического валика, во втором случае, на фиг. 3,- схема ступенчатого валика, в котором диск доходит до заплечика О вала; стрелками указаны рабочие движения. Управляя движениями супорта при помощи копира обычного устройства, можно выполнять фасонные работы.

Вместо станка с продольным перемещением стола можно применять станки с продольным перемещением каретки и неподвижным столом, т. е. станки, устраиваемые по типу вальце-щлифовальных. Наконец, применяя широкий или фасонный диск и сообщая каретке непрерывную поперечную подачу, можно производить обработку вподрезку когда деталь вращается, но не получает перемещения вдоль оси. Примеры подобного рода обработки показаны на фиг. 4-6. В первом случае (фиг. 4) обрабатывается головная часть снарядного стакана, во втором случае (фиг. 5) - широкая канавка, в третьем случае (фиг. 6) - конус щестерни валика. Если применяемый станок устроен по типу токарного, то режущий диск помещается на каретке вместо супорта с резцом и приводится в быстрое вращение от двигателя, установленного на той же каретке или отдельно. В первом случае передача к диску может быть устроена при помощи шестерен, цепи или ремней, как указано на фиг. 1, или непосредственным соединением вала двигателя со щпинделем диска через упругую муфту и т. п. Во втором случае передача может быть выполнена от двигателя к ходовому валу, а от последнего - к шпинделю диска одним из способов, указанных выше. Примером этого устройства может служить схема на фиг. 7, где М - стационарный двигатель, вращение от которого

при помощи ременной передачи сообщается валу N, установленному в двух кронштейнах, укрепленных сбоку станины, вдоль ее. Каретка /С, несущая диск с его шпинделем, связана с валом N при помощи двух шестерен, из которых одна насажена на шпиндель диска, а вторая - на вал Л, причем вторая шестерня перемещается вместе с кареткой при ее движении вдоль оси центров. Способ работы станка будет совершенно аналогичен способу, описанному на фиг. 1-6 с той лишь разницей, что диск будет помещен с передней стороны станка, а не с задней.

Если станок устроен по типу фрезерного, то диск помещается на шпинделе вместо фрезы и приводится во вращение одним из способов, применяемых для привода фрезы на быстроходных станках, например от мотора через пару шестерен или через ременную передачу. Деталь помещается на столе станка и получает продольную или поперечную подачу. Способ работы иллюстрируется фиг. 8 и 9, где вращающийся диск А обрабатывает верхнюю плоскость изделия, укрепленного на столе S, который перемещается в ту или другую сторону.

Таким образом, для работы диском может быть применен станок любого типа, причем разница между отдельными типами станков столь значительная при применении резцов, фрез и т. п., становится мало ощутимой при работе диском. Во всех случаях необходимо рассчитывать на значительный расход мощности, так как большая подача и высокая окружная скорость диска даже при сравнительно небольших окружных усилиях обусловливают значительный расход мощности, могущий доходить до 100-300 л. с. и выще. Это в свою очередь обеспечивает высокую производительность, выражающуюся в быстром съеме припуска с изделия как по диаметру или глубине, так и вдоль оси изделия. Во всех случаях станки должны быть жесткими с тем, чтобы исключить возможность появления заметных вибраций.

В описываемом способе обработки в качестве инструмента, как указано, применяется стальной диск, режущей частью которого является обод с нанесенными на нем зубцами. Шаг, форма и расположение зубцов зависят от характера обработки и свойств обрабатываемого материала. Так, например, шаг может быть взят равным 0,5; 1; 2 и 3 км, и больше или меньше. Зубцы могут иметь расположение, аналогичное расположению зубьев фрез или напильников, т. е. в один ряд или в два ряда, перекрещиваюш,иеся между .собой, имеющие разные шаги и расположенные под разными углами подъема к оси диска. При однорядном расположении зубцы могут итти или параллельно к оси или под углом, причем предпочтительно второе располол ение. Точно также форма обода в поперечном сечении зависит от характера обработки.

Другой особенностью диска является сравнительно большая толщина его и, в частности, толщина обода в сравнении с диаметром. Это условие вызывается не только соображениями большей стойкости и износоупорности диска, а также большей чистоты обработки изделия, но и необходимостью устранить резкий шум высокого тона, появляющийся при работе диска малой толщины. В качестве примера может быть приведена фиг. 10, где представлена форма диска, применяемого взамен токарного резца или шлифовального круга. Рабочей частью диска является его коническая поверхность. Диаметр диска может быть взят в весьма широких пределах. Например D 100-1000 мм, толщина 20- 80 жд1 и больше. Диск вращается во время работы с большой окружной скоростью. Верхний предел скорости ограничивается лишь условиями прочности диска и в настоящее время может быть доведен до 250-300 я1сек и даже выше.

Диск работает в незакаленном состоянии в прогивоположность обычному режушему инструменту. Термическая обработка диска имеет

целью улучшение его механических свойств и повышение износоупорности. Материал диска - сталь, углеродистая или специальная, например хромо-никелевая или ванадиевая и т. п.; сталь должна отличаться хорошей изпосоупорностью и механической прочностью, необходимой для больших окружных скоростей диска. Диск должен быть хорошо отбалансирован динамически, чтобы устранить вибрации от неуравновешенности диска. По мере износа зубцы восстанавливаются по своей форме теми же способами, какие применяются и при первоначальном изготовлении зубьев, например фрезерованием, протяжкой или накаткой и т. п.

Принцип работы диска аналогичен хорошо известному принципу разрезания металлов пилами трения. При большой окружной скорости диска и сравнительно умеренной скорости вращения или подачи изделия происходит размягчение обрабатываемого металла, входящего в непосредственное соприкосновение с многочисленными зубцами диска, а затем выбрасывание теми же зубцами размягченного металла. Мягкий диск при большой окружной скорости становится подобен самому твердому вешеству и не поддается в этом состоянии обработке никакими режущими инструментами, быстро срезая последние. Как диск, так и изделие не нагреваются во время работы в заметной степени, если скорость диска достаточно высока и диск установлен правильно. Это последнее условие имеет значение при работе в подрезку на сравнительно большую глубину, когда при перекосе диска легко наступает нагрев изделия торцевыми частями диска.

При обработке изделия диск снимает припуск сравнительно большой толщины, например 0,3-3 мм и больше, в зависимости от мощности станка; во всяком случае практически толщина снимаемого слоя не ограничивается никакими величинами - ни наименьшей, ни наибольшей.

Предмет изобретения

Способ обработки металлов снятием требуемого слоя путем

расплавления его, с использованием вращающегося металлического диска, снабженного насечкой по ободу, отличающийся тем, что диску, вращающемуся с окружной скоростью порядка 300 м1сек, сообщают подачу вдоль обрабатываемого изделия.

Фиг.

Авторы

Даты

1942-01-01—Публикация

1940-02-17—Подача