1

Изобретение относится к способам получения сухих молочных продуктов и быть использовано в молочной промышленности, в особенности для получения сухого обезжиренного молока, сухого молока с пониженным содержанием жира, сухого цельного молока, сухого заменителя цельного молока, сухой сыворотки и других продуктов.

Известен способ получения сухих молочных продуктов, при котором продукт, преимущественно в виде концентрата., подвергают распылительной сушке горячим воздухом с применением врашаюшегося диска до влажности основного продукта на 2- 15% выше требуемой, и досушивают горячим воздухом до требуемой влажности, причем частицы продукта размером 15- 30 мкм, отделенные от сушильного агента, использованного при сушке и досушке, смешивают с основным продуктом таким образом, чтобы исключить их агломерацию с частицами основного продукта, а также между собой 1. При осуществлении этого способа частицы размером 15-30 мкм отделенные от сушильного агента, либо смешивают между собой и направляют в основной продукт в любое место процесса досушки, либо направляют в основной продукт раздельно.

Этот способ не позволяет получать сухие молочные нродукты с высокой степенью однородности состава..

Известен также способ получения сухих молочных продуктов, предусматривающий сушку, их последующую досушку, отделение частиц размером 15-30 мкм от сушильного агента и смешение их с основным продуктом, удаление из основного продукта во время досушки с помошью сушильного агента частиц размером менее 15 мкм, отделение этих частиц от сушильного агента и связыванне их с частицами основного продукта во время досушки 2.

Недостаток способа заключается в нестабильности процесса, возникающей вследствие недостаточной прочности связей между частицами размером менее 15 мкм и частицами основного продукта.

Цель изобретения - повышение стабильности процесса путем обеспечения более нрочных связей между частицами размером менее 15 мкм и частицами основного продукта.

Указанная цель достигается тем, что частицы продукта размером менее 15 мкм перед их связыванием с частицами основного продукта увлажняют до 4-20%.

Кроме того, дляинтенсификации процесса сушки досушку основного продукта проводят в два этапа, при этом отделение частиц размером 15-30 мкм от сушильного агента после сушки и после первого этапа досушки ведут одновременно, а влажность основного продукта в конце первого этапа досушки поддерживают на уровне 2,5-10%. К тому же частицы размером менее 15 мкм увлажняют путем дросселирования в занимаемый ими объем воздуха с температурой 10-40°С, давлением 0,15-0,8 мПа и влажностью 70- 100%. После увлажнения частиц последние дополнительно увлажняют. Причем дополнительное увлажнение частиц продукта размером менее 15 мкм осушествляют распылением водных растворов компонентов молока.

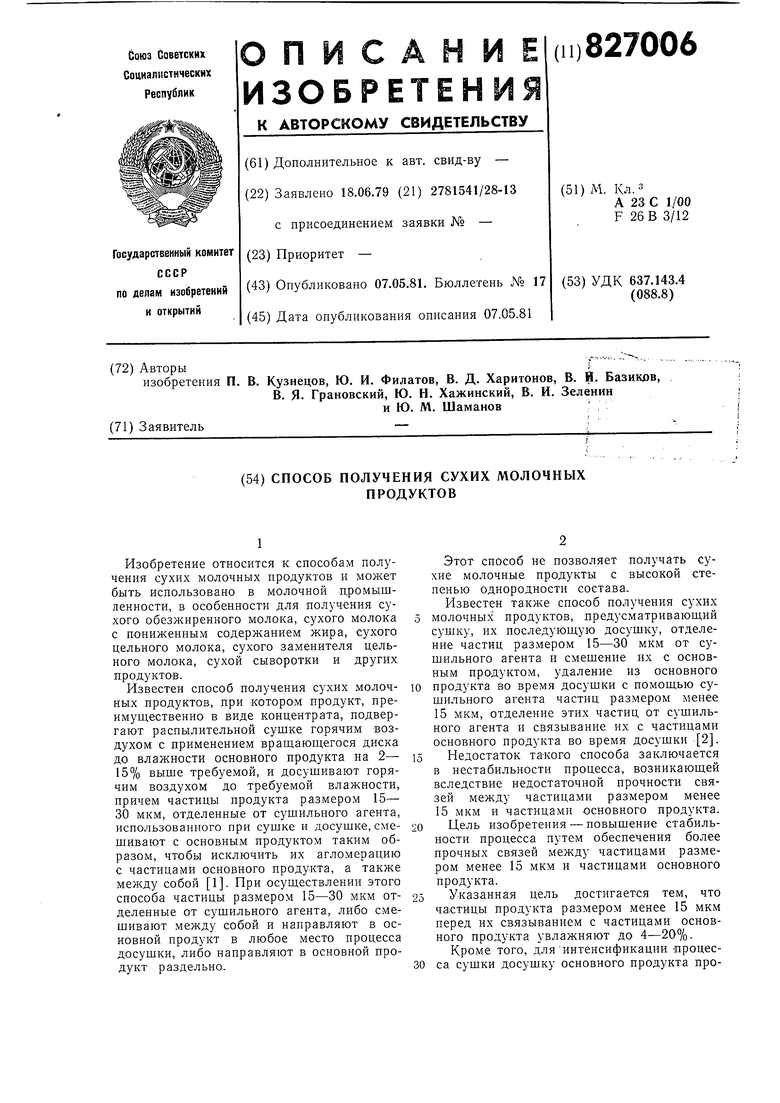

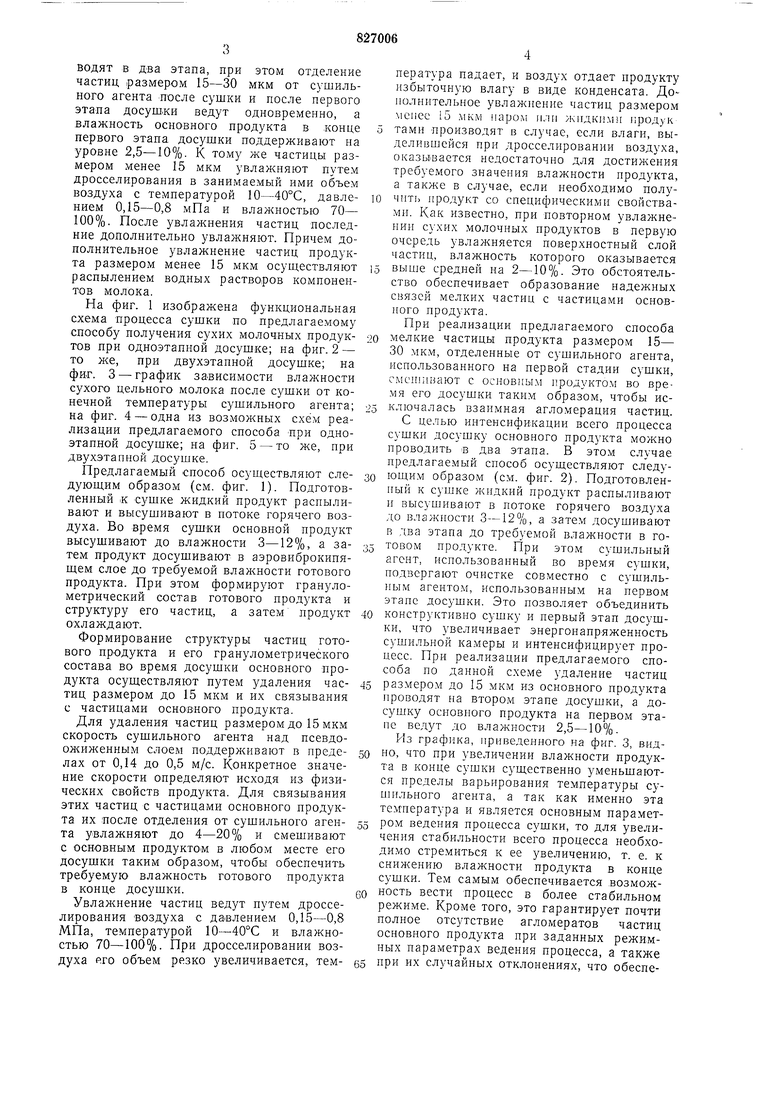

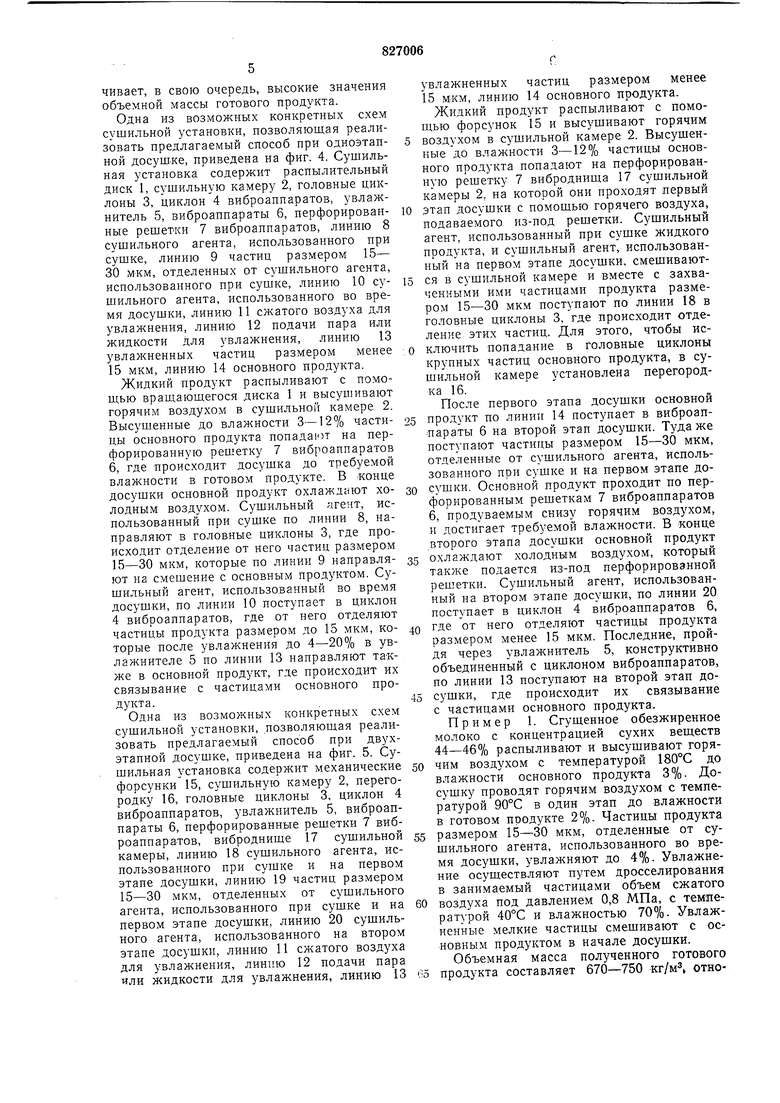

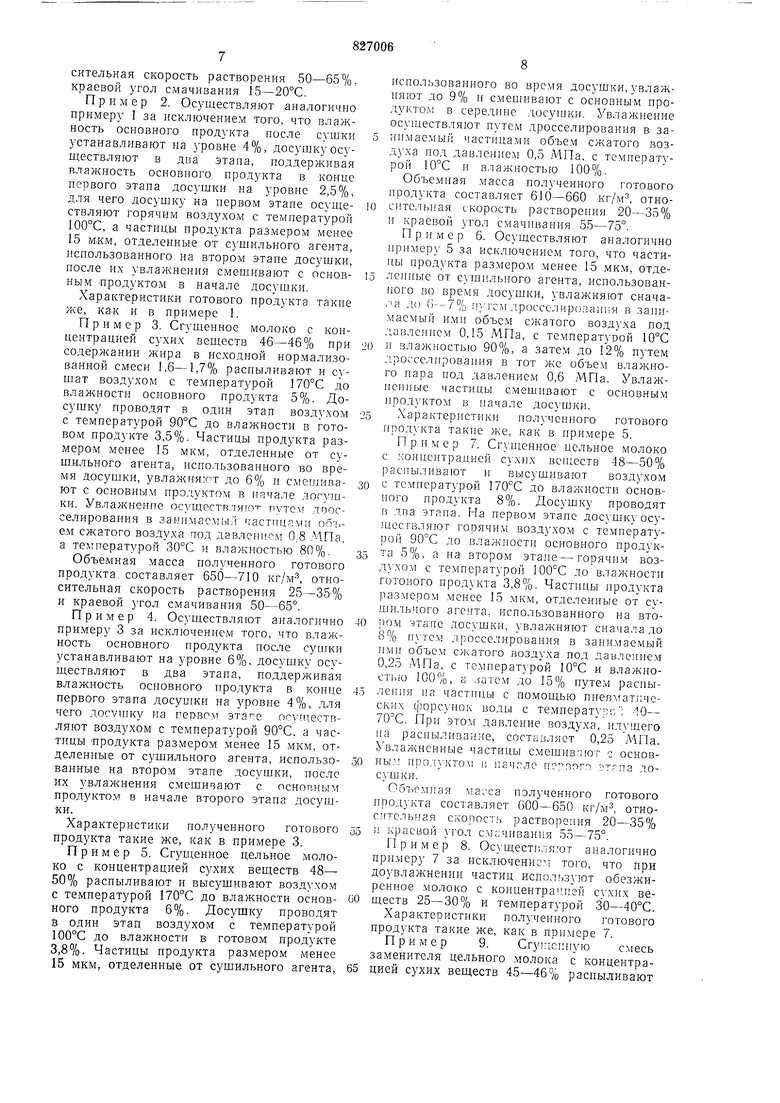

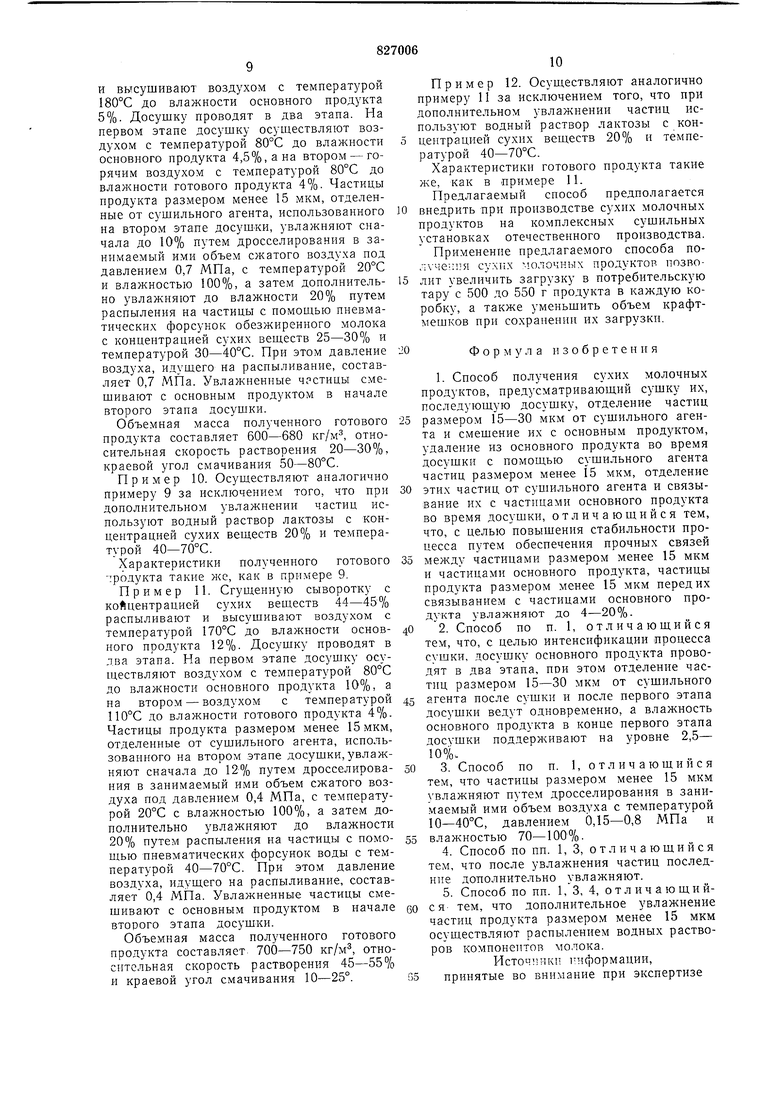

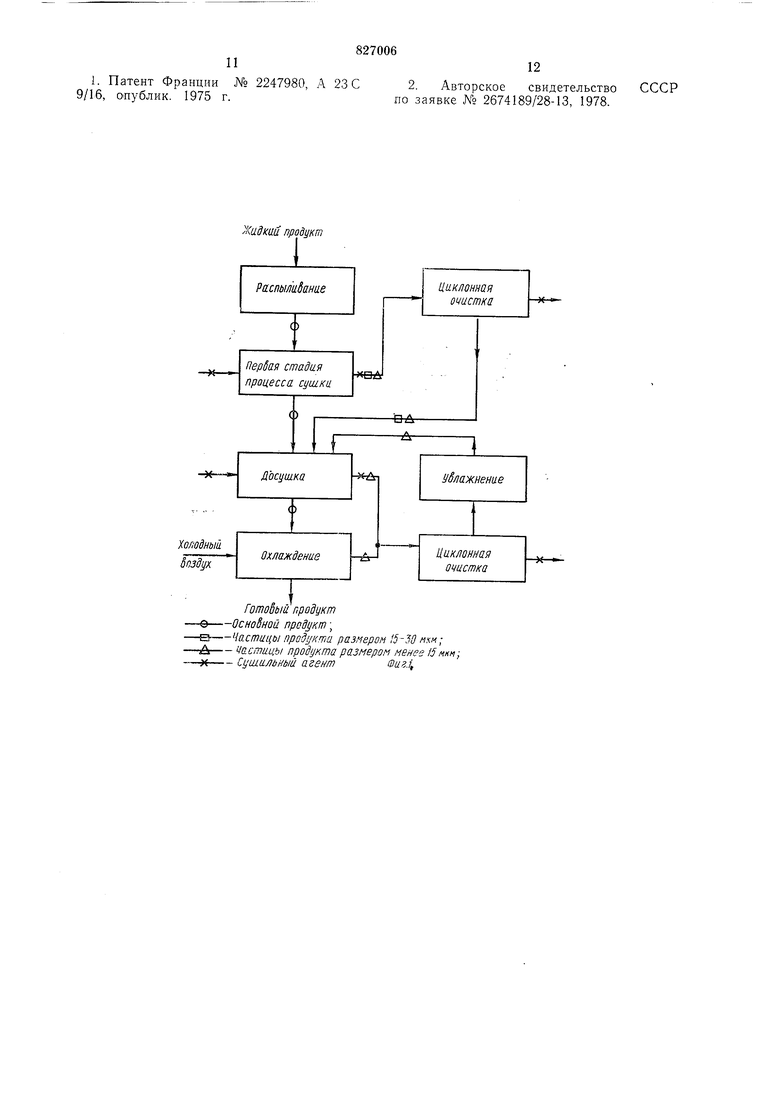

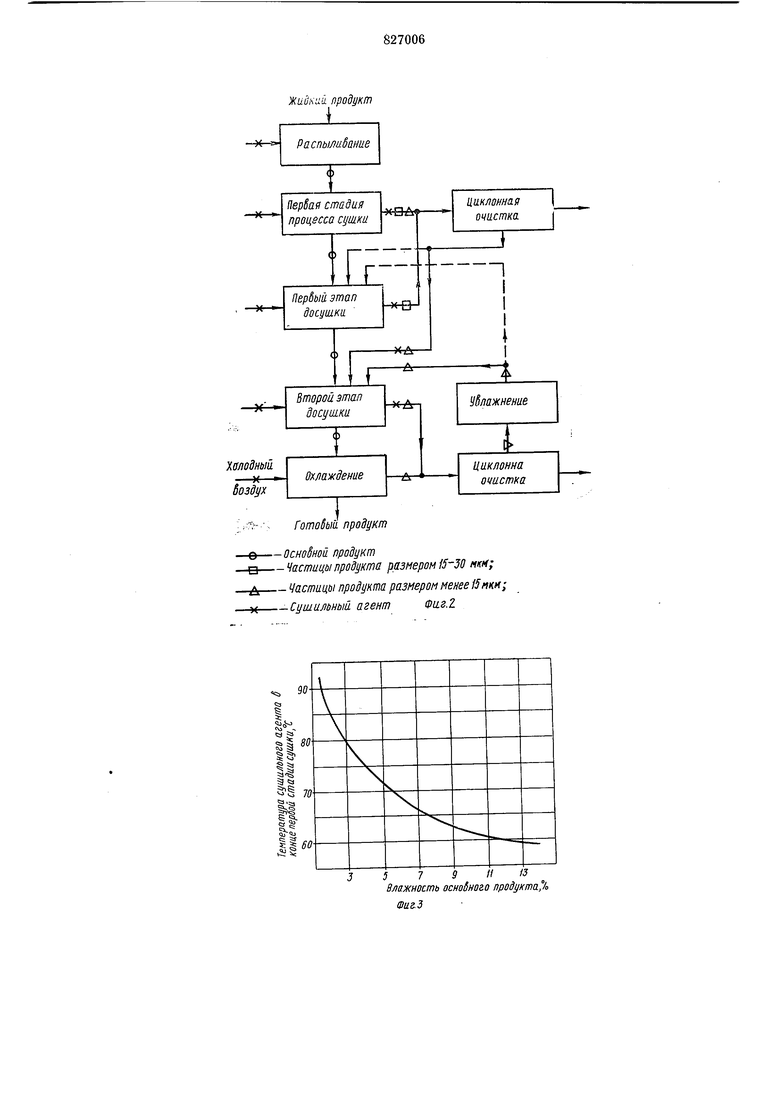

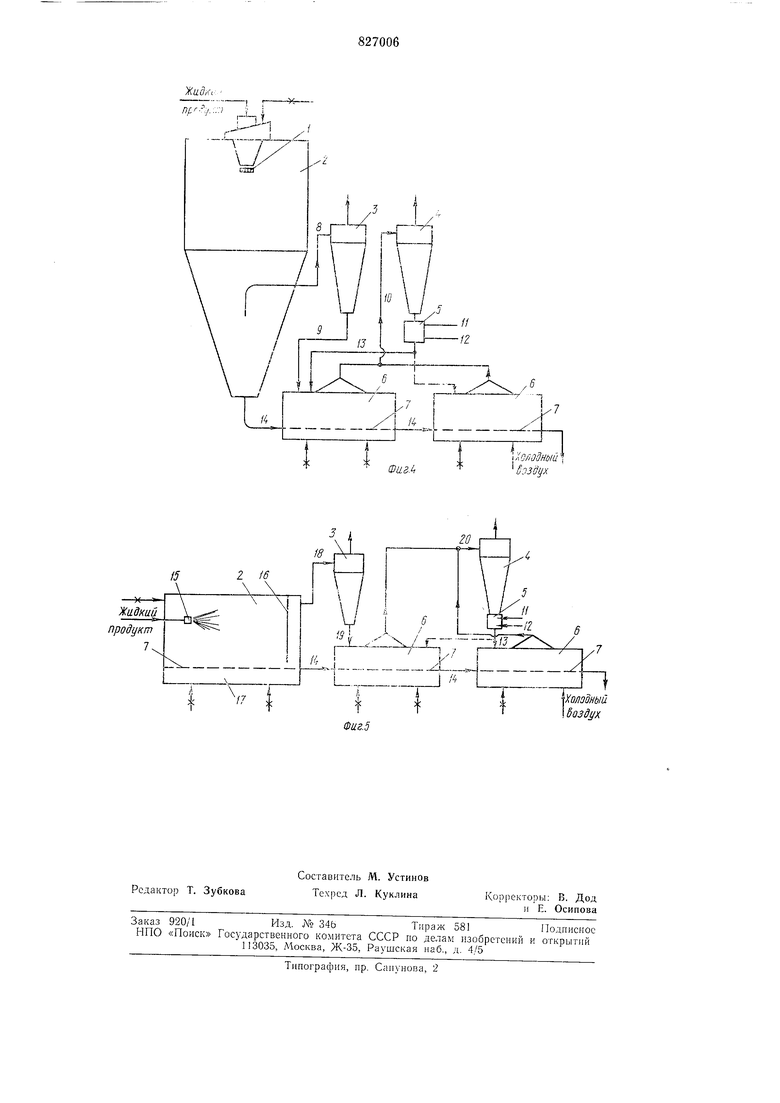

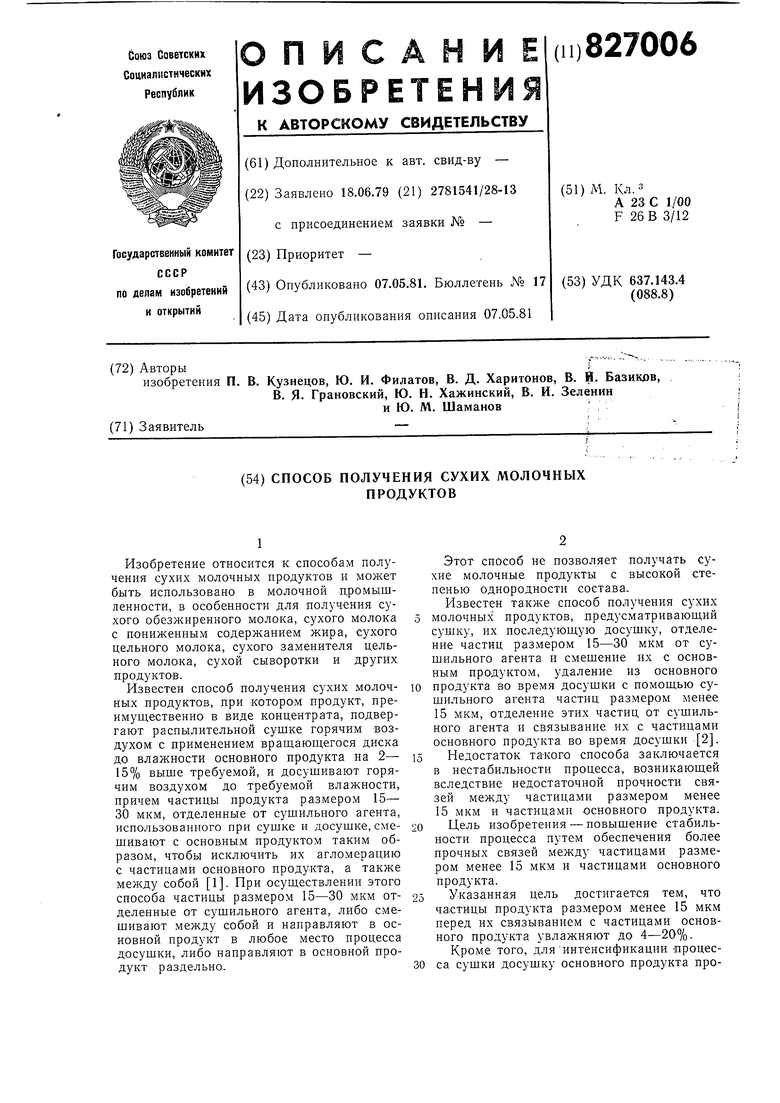

Па фиг. 1 изображена функциональная схема процесса сушки по предлагаемому способу получения сухих молочных продуктов при одноэтапной досушке; на фиг. 2 - то же, при двухэтаиной досушке; на фиг. 3 - график зависимости влажности сухого цельного молока после сушки от конечной температуры сушильного агента; на фиг. 4 - одна из возможных схем реализации предлагаемого способа при одноэтапной досушке; на фиг. 5 - то же, при двухэтапной досушке.

Предлагаемый способ осушествляют следующим образом (см. фиг. 1). Подготовленный iK сушке жидкий продукт распыливают и высушивают в потоке горячего воздуха. Во время сушки основной продукт высушивают до влажности 3-12%, а затем продукт досушивают в аэровиброкипящем слое до требуемой влажности готового продукта. При этом формируют гранулометрический состав готового продукта и структуру его частиц, а затем продукт охлаждают.

Формирование структуры частиц готового продукта и его гранулометрического состава во время досушки основного продукта осуществляют путем удаления частиц размером до 15 мкм и их связывания с частицами основного продукта.

Для удаления частиц размером до 15 мкм скорость сушильного агента над псевдоол ил енным слоем поддерживают в пределах от 0,14 до 0,5 м/с. Конкретное значение скорости определяют исходя из физических свойств продукта. Для связывания этих частиц с частицами основного продукта их после отделения от сушильного агента увлажняют до 4-20% и смешивают с основным продуктом в любом месте его досушки таким образом, чтобы обеспечить требуемую влажность готового продукта в конце досушки.

Увлал нение частиц ведут путем дросселирования воздуха с давлением 0,15-0,8 МПа, температурой 10-40°С и влажностью 70-100%. При дросселировании воздуха р-го объем резко увеличивается, температура падает, и воздух отдает продукту избыточную влагу в виде конденсата. Дополнительное увлажнение частиц размером менее i5 мкм паром пли жидкими иродук тами производят в случае, если влаги, выделившейся при дросселпровании воздуха, оказывается недостаточно для достижения требуемого значения влажности продукта, а также в случае, если необходимо получпть продукт со специфическими свойствами. Как известно, при повторном увлажнепип сухих молочпых продуктов в первую очередь увлажняется поверхностный слой частпц, влажность которого оказывается

выше средней на 2-10%. Это обстоятельство обеспечивает образование надежных связей мелких частиц с частицами основного продукта. При реализации предлагаемого способа

мелкие частицы продукта размером 15- 30 мкм, отделенные от сушильного агента, использованного на первой стадии сушки, смешивают с осповпым продуктом во время его досушки таким образом, чтобы исключалась взаимная агломерация частиц.

С целью интенсификации всего процесса

сушки досушку основного продукта можно

проводить в два этапа. В этом случае

предлагаемый способ осуществляют следующим образом (см. фпг. 2). Подготовленный к сушке жидкий продукт распыливают п высушивают в потоке горячего воздуха до влажности 3-12%, а затем досушивают в два этапа до требуемой влажности в готовом продукте. При этом сушильный агент, использованный во время сушки, подвергают очистке совместно с сушильным агентом, использованным на первом этапе досушки. Это позволяет объединить

конструктпвпо сушку и первый этап досушки, что увеличивает энергонапряженность сушильной камеры и интенсифицирует процесс. При реализации предлагаемого способа по данной схеме удаление частиц

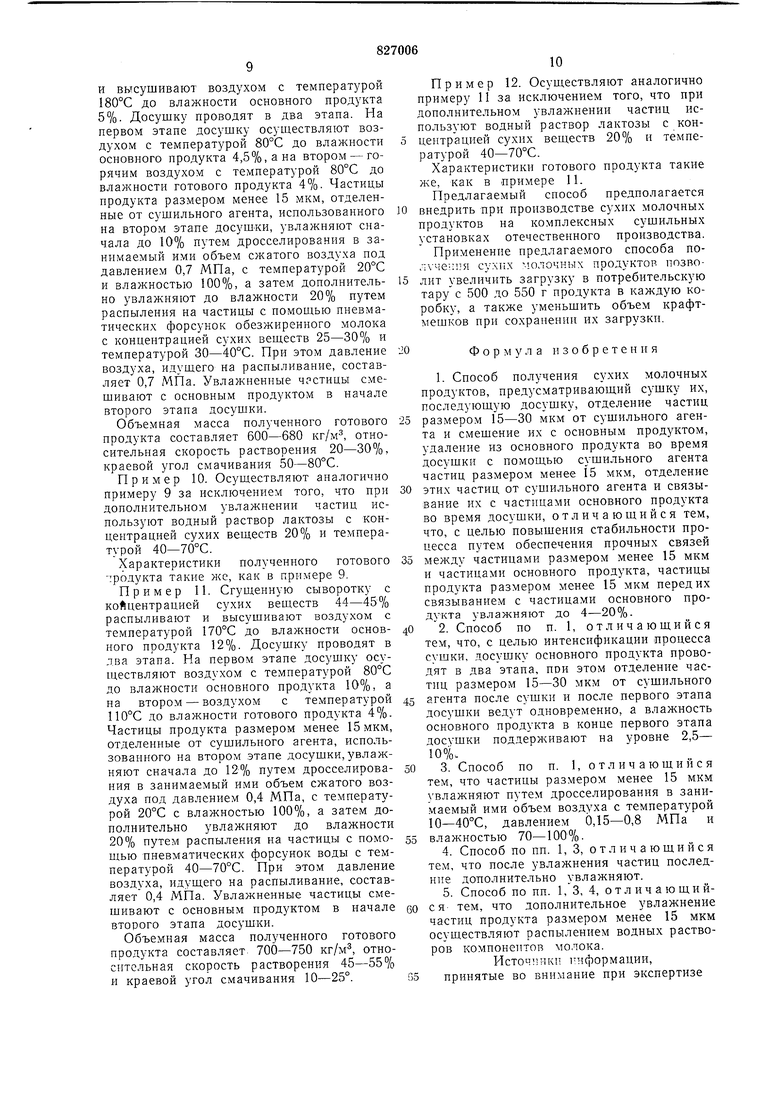

размером до 15 мкм из основного продукта проводят на втором этапе досушки, а досушку основного продукта на первом этапе ведут до влажности 2,. Из графпка, приведеппого на фиг. 3, видно, что при увеличении влажности продукта в конце сушки существенно уменьшаются пределы варьирования температуры суп пльного агента, а так как именно эта температура и является основным параметром ведения процесса сушки, то для увеличения стабильности всего процесса необходимо стремиться к ее звеличению, т. е. к влажности продукта в конце сушки. Тем самым обеспечивается возможность вести процесс в более стабильном режиме. Кроме того, это гарантирует почти полное отсутствие агломератов частиц основного продукта при заданных режимных параметрах ведения процесса, а также

при их случайных отклонениях, что обеспечивает, в свою очередь, высокие значения объемной массы готового продукта.

Одна из возможных конкретных схем сушильной установки, позволяющая реализовать предлагаемый способ при одноэтапной досуШКе, приведена на фиг. 4. Сушильная установка содержит распылительный диск 1, сушильную камеру 2, головные циклоны 3, циклон 4 виброаппаратов, увлажнитель 5, виброаппараты 6, перфорированные решетки 7 виброаппаратов, линию 8 сушильного агента, использованного при сушке, линию 9 частиц размером 15- 30 мкм, отделенных от сушильного агента, использованного при сушке, линию 10 сушильного агента, использованного во время досушки, линию 11 сжатого воздуха для увлажнения, линию 12 подачи пара или жидкости для увлажнения, линию 13 увлажненных частиц размером менее 15 мкм, линию 14 основного продукта.

Жидкий продукт распыливают с помощью вращающегося диска 1 и высушивают горячим воздухом в сушильной камере 2. Высушенные до влажности 3-12% частицы основного продукта попадай) на перфорированную решетку 7 виброаппаратов 6, где происходит досушка до требуемой влажности в готовом продукте. В конце досушки основной продукт охлаждают холодным воздухом. Сушильный агент, использованный при сушке по линии 8, направляют в головные циклоны 3, где происходит отделение от него частиц размером 15-30 мкм, которые по линии 9 направляют на смешение с основным продуктом. Сушильный агент, использованный во время досушки, по линии 10 поступает в циклон 4 виброаппаратов, где от него отделяют частицы продукта размером до 15 мкм, которые после увлажнения до 4-20% в увлажнителе 5 по линии 13 направляют также в основной продукт, где происходит их связывание с частицами основного продукта.

Одна из возможных конкретных схем сушильной установки, позволяющая реализовать предлагаемый способ при двухэтапной досушке, приведена на фиг. 5. Сушильная установка содержит механические форсунки 15, сушильную камеру 2, перегородку 16, головные циклоны 3, циклон 4 виброаппаратов, увлажнитель 5, виброаппараты 6, перфорированные решетки 7 виброаппаратов, виброднище 17 сущильной камеры, линию 18 сушильного агента, использованного при сущке и на первом этапе досушки, линию 19 частиц размером 15-30 мкм, отделенных от сушильного агента, использованного при сушке и на первом этапе досушки, линию 20 сушильного агента, использованного на втором этапе досушки, линию 11 сжатого воздуха для увлажнения, линию 12 подачи пара «ли жидкости для увлажнения, линию 13

увлажненных частиц размером менее 15 мкм, линию 14 основного продукта.

Жидкий продукт распыливают с помощью форсунок 15 и высушивают горячим воздухом в сушильной камере 2. Высушенные до влажности 3-12% частицы основного продукта попадают на перфорированную решетку 7 виброднища 17 сушильной камеры 2, на которой они проходят первый

этап досушки с помощью горячего воздуха, подаваемого из-под решетки. Сушильный агент, использованный при сушке жидкого продукта, и сущильный агент, использованный на первом этапе досушки, смешиваются в сушильной камере и вместе с захваченными ими частицами продукта размером 15-30 мкм постзпают по линии 18 в головные циклоны 3, где происходит отделение этих частиц. Для этого, чтобы исключить попадание в головные циклоны крупных частиц основиого продукта, в сушильной камере установлена перегородка 16. После первого этапа досушки основной

продукт по линии 14 поступает в виброаппараты 6 на второй этап досушки. Туда же поступают частицы размером 15-30 мкм, отделенные от сушильного агента, использованного при сущке и на первом этапе досушки. Основной продукт проходит по перфорированным рещеткам 7 виброаппаратов 6, продуваемым снизу горячим воздухом, и достигает требуемой влажности. В конце второго этапа досущки основной продукт

охлаждают холодным воздухом, который также подается из-под перфорированной решетки. Сущильный агент, использованный на втором этапе досушки, по линии 20 поступает в циклон 4 виброаппаратов 6,

где от него отделяют частицы продукта размером менее 15 мкм. Последние, пройдя через увлажнитель 5, конструктивно объединенный с циклоном внброаппаратов, по линии 13 поступают на второй этап досушки, где происходит их связывание с частицами основного продукта.

Пример 1. Сгущенное обезжиренное молоко с концентрацией сухих веществ 44-46% распыливают и высушивают горячим воздухом с температурой 180°С до влажности основного продукта 3%. Досущку проводят горячим воздухом с температурой 90°С в один этап до влажности в готовом продукте 2%. Частицы продукта

размером 15-30 мкм, отделенные от сушильного агента, использованного во время досушки, увлажняют до 4%. Увлажнение осуществляют путем дросселирования в занимаемый частицами объем сжатого

воздуха под давлением 0,8 МПа, с температурой 40°С и влажностью 70%. Увлажненные мелкие частицы смешивают с основным продуктом в начале досущки. Объемная масса полученного готового

продукта составляет 670-750 кг/мз, относительная скорость растворения 50-65%, краевой угол смачивания 15-20°С.

Пример 2. Осуществляют аналогично примеру I за исключением того, что влажность основного продукта носле сушки устанавливают на уровне 4%, досушку осуществляют в два этапа, поддерживая влажность основного продукта в конце первого этапа досушки на уровне 2,5%, для чего досушку на первом этапе осуществляют горячим воздухом с температурой 100°С, а частицы продукта размером менее 15 мкм, отделенные от сушильного агента, использованного на втором этапе досушки, после их увлал нения смешивают с основным продуктом в начале досушки.

Характеристики готового продукта такие же, как и в примере 1.

Пример 3. Сгущенное молоко с концентрацией сухих веществ 46-46% при содержании жира в исходной нормализованной смеси 1,6-1,7% распыливают и сушат воздухом с температурой 170°С до влажности основного продукта 5%. Досушку проводят в один этап воздухом с температурой 90°С до влажности в готовом продукте 3,5%. Частицы продукта размером менее 15 мкм, отделенные от сушильного агента, использоваиного во время досушки, увлажняют до 6% и с.мешивагот с основным продуктом в начале досушки. Увлажнение осуществляю путем дпосселировапия в занимаемый частицами опьем сжатого воздуха под давлением 0.8 МПа, а температурой 30°С и влажностью 80%.

Объемная масса полученного готового продукта, составляет 650-710 кг/м-, относительная скорость растворения 25-35% и краевой угол смачивания 50-65°.

Пример 4. Осушествляют аналогично примеру 3 за исключением того, что влажность основного продукта после сушки устанавливают на уровне 6%, досушку осуществляют в два этапа, поддерживая влажность основного продукта в конце первого этапа досушки на уровне 4%, для чего на перво.м этапе осупт.естпляют воздухом с температурой 90°С, а частицы продукта размером менее 15 мкм, отделенные от сушильного агента, использованные на втором этапе досушки, после их увлажнения смешивают с основным продуктом в начале второго этапа досушки.

Характеристики полученного готового продукта такие же, как в примере 3.

Пример 5. Сгущенное цельное молоко с концентрацией сухих веществ 48- 50% распыливают и высушивают воздухом с температурой 170°С до влажности основкого продукта 6%. Досушку проводят в один этап воздзхом с температурой 100°С до влал ности в готовом продукте 3,8%. Частицы продукта размером менее 15 мкм, отделенные от сушильного агента,

использованного во время досушки, увлажняют до 9% и смешивают с основным продуктод в середине досушки. Увлажнение осуществляют путем дросселирования в занимае.мый частицами объем сжатого воз,чуха под давлсиием 0,5 МПа, с те.мпературой 10°С и влажностью 100%.

Объемная .масса полученного готового продукта составляет 610-660 кг/лг относительная скорость растворения 20-35% и краевой угол смачпвапия 55-75°.

Пример 6. Осуществляют аналогично примеру 5 за исключением того, что частицы продукта размеро.м .vienee 15 мкм, отделенные от сушнльного агента, использованного во время досущки, увлажняют снача.41 до 6--7% путем дроссслирозаиия в занимаемый ими Объсм сжатого воздуха под давлением 0,15 МПа, с температурой 10°С и влажностью 90%, а зате.м до 12% путем дросселирования в тот же объем влажного пара под давлением 0,6 МПа. Увлажпснпые частицы смешивают с основны.м |1род ч том в пачале досушки.

Характеристики иолученного готового продукта такие же, как в при.мере 5.

П р и м ер 7. Сгущенное цельное молоко с концентрацией .хнх вепдеств 48-50% распыливают и высущивают воздухом с тс.миературой 170°С до влажности осповпого продукта 8%. Досушку проводят в два этапа. На первом этапе досушку осуществляют горячим воздухом с температурой 90°С до влажности осиовного продукта 5%, а на втором этапе - горячим воз..о.ч с те.мпературой 100°С до влажности готового прод}кта 3,8%. Частицы продукта раз.черо.м менее 15 мк.м, отделенные от сушиль.чого агента, использованного на втором этапе досушки, увлажняют сначала до 8% дросселирования в зани.маемый л.мп объс.м сжатого воздуха под давлеиие.м 0,25 МПа, с температурой 10°С и влажностью 100%, а затем до 15% путем распыления на частицы с помощью ппевматпческих фОрсунок воды с температуре- ; -10- 70°С. .При этом давление воздуха, идущего па распыливаиие, составляет 0,25 МПа. Увлажпеипые частицы смеишвают с основным ripo;i KTOM li паЧс лс этгпа досушки.

Обьс.млая масса полученного готового продукта составляет 600-650 кг/м- относитсльг.ая скорость растворения 20-35% II краевой угол смачивания 55-75°.

Пример 8. Ос шест1;ляют аналогично примеру 7 за исключением того, что при доувлажнении частиц используют обезжиренное .молоко с коппентрачией сухих веществ 25-30% ц температурой 30-40°С.

Характеристики получеппого готового продукта такие же, как в прп.мере 7.

Пример 9. Сгущспную с.месь заменителя цельного молока с концентрацией сухих веществ 45-46% распыливаюг

и высушивают воздухом с температурой 180°С до влажности основного продукта 5%. Досушку проводят в два этапа. На первом этапе досушку осуществляют воздухом с температурой 80°С до влажности основного продукта 4,5%, а на втором - горячим воздухом с температурой 80°С до влажности готового продукта 4%. Частицы нродукта размером менее 15 мкм, отделенные от сушильного агента, использованного на втором этапе досуш-ки, увлажняют сначала до 10% путем дросселирования в занимаемый ими объем сжатого воздуха под давлением 0,7 МПа, с температурой 20°С и влажностью 100%, а затем дополнительно увлажняют до влажности 20% путем распыления на частицы с помощью пневматических форсунок обезжиренного молока с концентрацией сухих веществ 25-30% и температурой 30-40°С. При этом давление воздуха, идущего на распыливание, составляет 0,7 МПа. Увлажненные частицы смешивают с основным продуктом в начале второго этапа досушки.

Объемная масса полученного готового продукта составляет 600-680 кг/м, относительная скорость растворения 20-30%, краевой угол смачивания 50-80°С.

Пример 10. Осуществляют аналогично примеру 9 за исключением того, что при дополнительном увлажнении частиц используют водный раствор лактозы с концентрацией сухих веществ 20% и температурой 40-70°С.

Характеристики полученного готового фодукта такие же, как в примере 9.

Пример 11. Сгущенную сыворотку с койцентрацией сухих веществ 44-45% распыливают и высушивают воздухом с температурой 170°С до влажности основного продукта 12%. Досушку проводят в два этапа. На первом этапе досушку осуществляют воздухом с температурой 80°С до влажности основного продукта 10%, а на втором - воздухом с температурой 110°С до влажности готового продукта 4%. Частицы продукта размером менее 15 мкм, отделенные от сушильного агента, иснользованного на втором этапе досушки, увлажняют сначала до 12% путем дросселирования в заиимаемый ими объем сжатого воздуха под давлением 0,4 МПа, с температурой 20°С с влажностью 100%, а затем дополнительно увлажняют до влажности 20% путем распыления на частицы с помощью пневматических форсунок воды с температурой 40-70°С. При этом давление воздуха, идущего на распыливание, составляет 0,4 МПа. Увлажненные частицы смешивают с основным продуктом в начале второго этана досушки.

Объемная масса полученного готового продукта составляет 700-750 кг/м, относительная скорость растворения 45-55% и краевой угол смачивания 10-25°.

Пример 12. Осуществляют аналогично нримеру 11 за исключением того, что при дополнительном увлажнении частиц используют водный раствор лактозы с концентрацией сухих веществ 20% и температурой 40-70°С.

Характеристики готового продукта такие же, как в примере 11.

Предлагаемый способ предполагается

внедрить при производстве сухих молочных

продуктов на комплексных сушильных

установках отечественного производства.

Применение предлагаемого способа полхчеипя сухих -юлочных продуктов позволит увеличить загрузку в потребительскую тару с 500 до 550 г продукта в каждую коробку, а также уменьщить объем крафтмешков при сохранении их загрузки.

Формула изобретения

1. Способ получения сухих молочных продуктов, предусматривающий сушку их, последующую досушку, отделение частиц

размером 15-30 мкм от сушильного агента и смешение их с основным продуктом, удаление из основного продукта во время досушки с помощью сушильного агента частиц размером менее 15 мкм, отделение

этих частиц от сушильного агента и связывание их с частицами основного продукта во время досушки, отличающийся тем, что, с целью повышения стабильности процесса путем обеспечения прочных связей

между частицами размером менее 15 мкм н частицами основного продукта, частицы продукта размером менее 15 мкм перед их связыванием с частицами основного продукта увлажняют до 4-20%.

2. Способ по п. 1, отличающийся тем, что, с целью интенсификации процесса сушки, досушку основного продукта проводят в два этапа, пои этом отделение частиц размером 15-30 мкм от сушильного

агента после сушки и после первого этапа досушки ведут одновременно, а влажность основного продукта в конце нервого этапа досушки поддерживают на уровне 2,5- IQ°L

3. Способ по п. 1, о т л и ч а ю ши и с я тем, что частицы размером менее 15 мкм увлажняют путем дросселирования в занимаемый ими объем воздуха с температурой 10-40°С, давлением 0,15-0,8 МПа и

влажностью 70-100%.

4.Сиособ по ЦП. 1, 3, отличающийся тем, что после увлажнения частиц последние дополнительно увлажняют.

5.Способ по пп. 1, 3, 4, отличающийс я тем, что дополнительное увлажнение

частиц продукта размером менее 15 мкм осуществляют распылением водных растворов комнонентов молока.

Источгл1К11 1Нформации, принятые во внимание при экспертизе

П

1. Патент Франции № 2247980, А 23 С 9/16, опублик. 1975 г.

12

СССР

2. Авторское свидетельство по заявке № 2674189/28-13, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сухих молочных продуктов | 1978 |

|

SU874017A1 |

| СПОСОБ ПРОИЗВОДСТВА СУХИХ МОЛОЧНЫХ ПРОДУКТОВ | 2023 |

|

RU2803546C1 |

| Способ производства сухого быстрорастворимого молока | 1986 |

|

SU1400587A1 |

| Способ получения молочного порошка | 1974 |

|

SU489496A1 |

| Установка для производства сухого быстрорастворимого молока | 1978 |

|

SU736935A1 |

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| СПОСОБ ПРОИЗВОДСТВА СУХОЙ ЛАКТУЛОЗЫ | 2000 |

|

RU2162896C1 |

| Установка для получения сухого агломерированного молока | 1977 |

|

SU659128A2 |

| Способ получения сухого молока | 1988 |

|

SU1620085A1 |

| Устройство для обработки сухого молока | 1974 |

|

SU543381A1 |

Шдкии продукт

РаспылЫанае

Пер§ая стадия процесса сушки.

О

Ддсушка

Хо/юдный.

Охлаждение

ёозЗук

Готоёый продикт -Основной проВукт;

-Частицыпродукта разг- ером 5-50п н; - VsciT/uitb/ продукта размером менее Суишльиьш агентФиг.},

цик/юннай очистка

ХВД

-едУёлажнение

Циклонная очистка

romoSbiu. продукт

-OcHoSwu. продукт

-Частицы продукта размером нкн;

-Частицы продукт размером менее 15пкн; -Сушильный, агент Фиг.2

1°Ч «§

80

II

ii

II

70R |t

Qj lj

II

60

.u

3 5 Т 9 H 13

Влажность осноВного продукта./, продукт 1

ФигА . /Г - ---V-S I/4 L 1-jj,IJШЛООНЫй ftт 8 03 дух

Авторы

Даты

1981-05-07—Публикация

1979-06-18—Подача