Изобретение относится к молочной промышленности, а именно к установкам для получения сухого агломерированного молока.

По основному авт. св. N° 507295 известна установка, состоящая из сушильного корпуса, воздухораспределительного устройства, распылителя, патрубков ввода и вывода сушильного агента, транспортирующего устройства с газораспределительным коробом и перфорированной поверхностью со сплошным участком узла выгрузки и полой отражательной пластины с дроссельной насадкой. Используя эту установку, в результате вибрационной обработки слоя молочного порошка получают агломерированный готовый продукт.

Недостатком известной установки является то, что стабильная работа ее при получении агломерированного продукта возможна только в строго определенном диапазоне влажности обрабатываемого молочного порошка. При понижении влажности порошка ниже этого диапазона образование агломератов невозможно из-за малых адгезионных сил между частицами, а при повышении влажности порошка выше определенного диапазона агломераты образуются, но при этом возникает ряд нежелательных явлений;

2

налипание влажного порошка и его последующее подгорание на торцовой стенке сушильного корпуса;

налипание влажного порошка, уноси.мого с отработанным воздухом из сушильного корпуса, на стенки воздуховодов и циклонов, а также забивание пневмотранспорта и узлов выгрузки из циклонов;

образование крунных комков в общей массе агломератов, что затрудняет выгрузку продукта из установки и его дальнейшую технологическую обработку.

Цель изобретения - снизить пригар, устранить комковаиие агломератов и тем самым повысить эксплуатационные качества установки.

Указаипая цель достигается тем, что сплошной участок транспортирующего устройства расположен ниже уровня перфорированной поверхности и над ним установлена сетчатая илощадка, а торцовая стенка и потолок корпуса выполнены полыми и сообщены с внутренней полостью отражательной пластины.

При таком конструктивном выполнении установки комки, в случае их образования, при попадании на сетку под действием вибрации отделяются от общей массы продукта, разрушаются и просыпаются через отверстия сетки, смещиваются с продуктом и

выгружаются, что повышает эксплуатационные качества установки. Одновременно за счет подачи воздуха происходит охлаждение высокотемпературной торцовой стенки сушильного корпуса, что исключает образование пригара частиц продукта, налипших на эту стенку. Б свою очередь подаваемый воздух, контактируя с высокотемпературной стенкой, нагревается и, выходя из полой отражательной пластины, способствует досушке уносимого с отработанным воздухом молочного порошка.

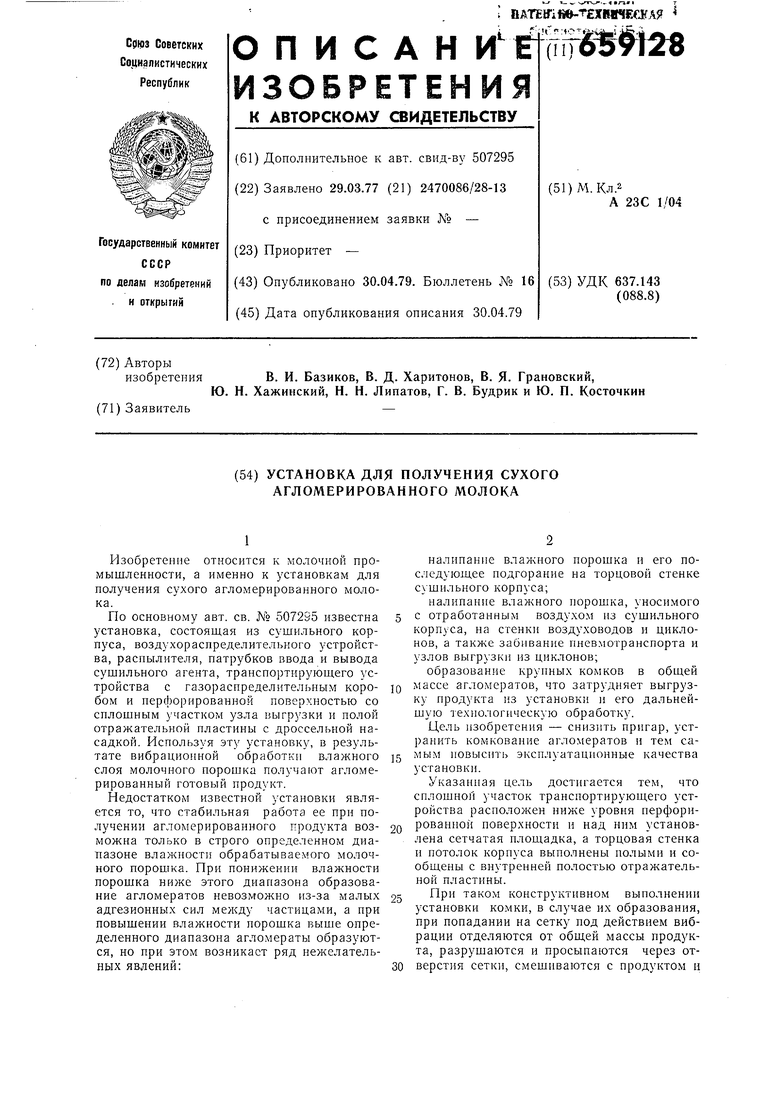

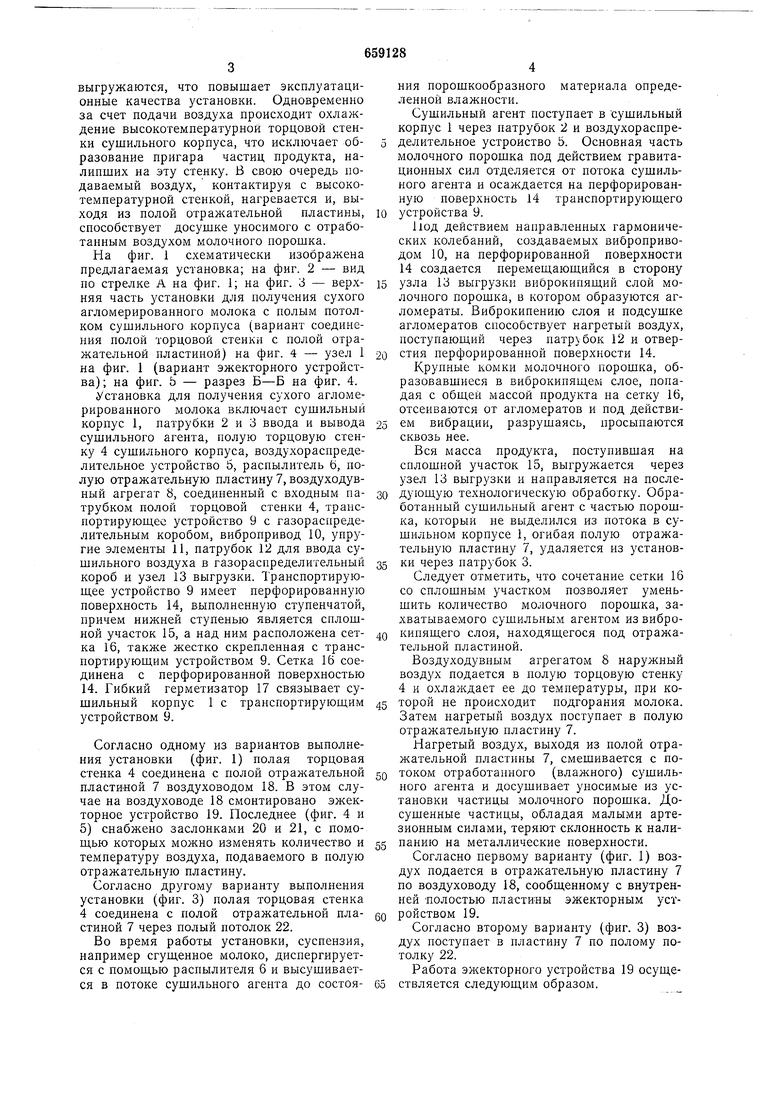

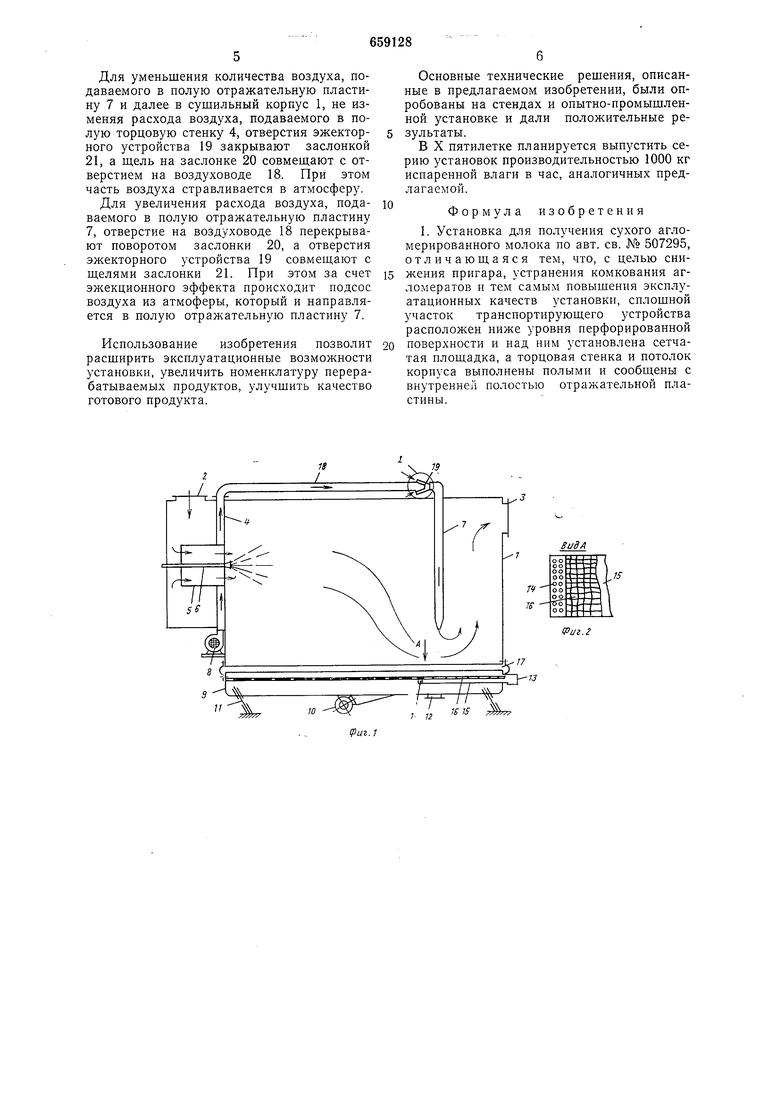

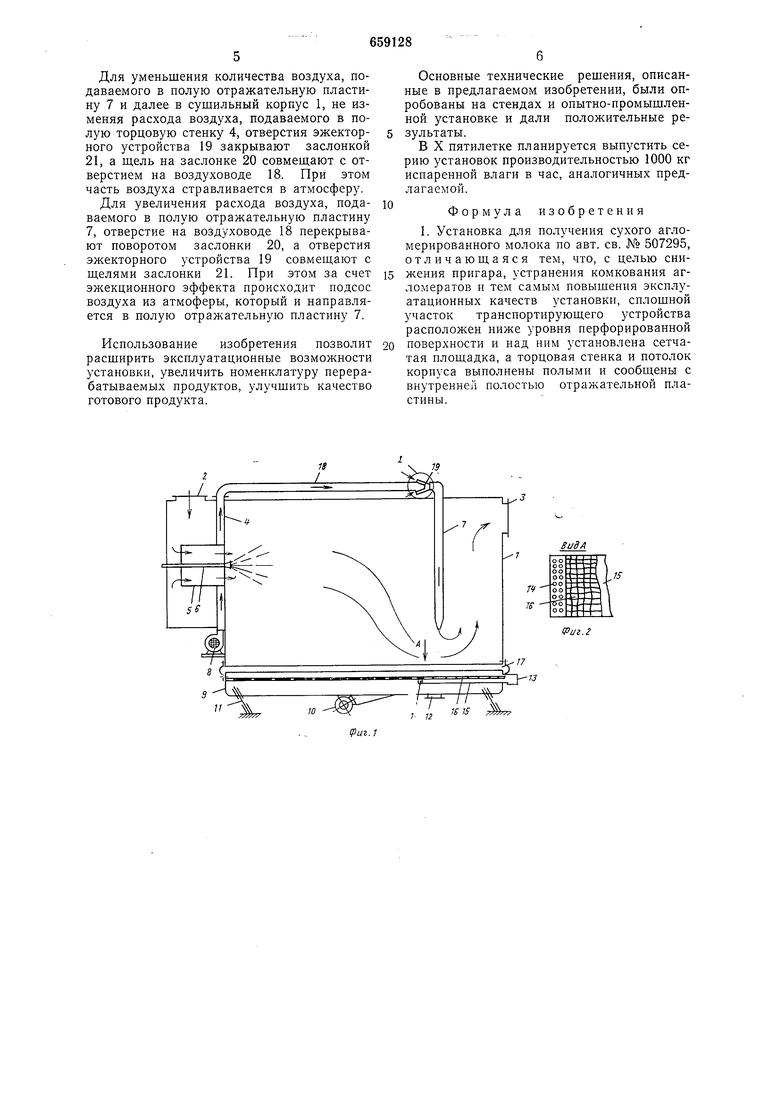

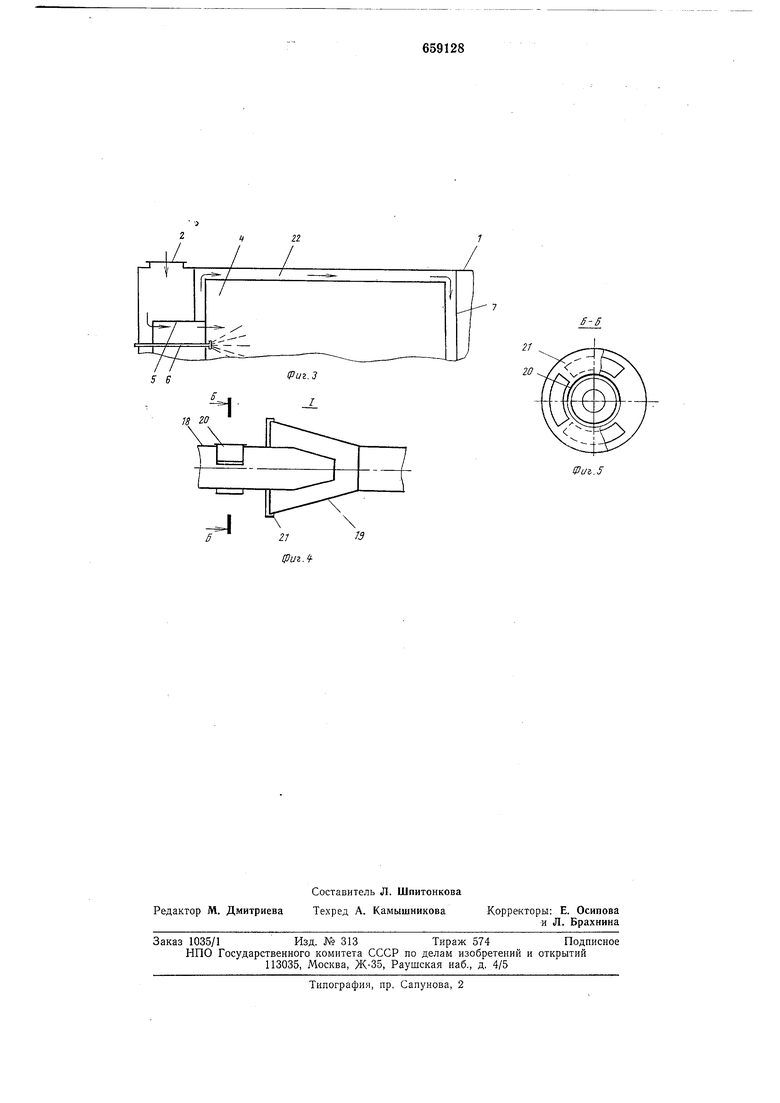

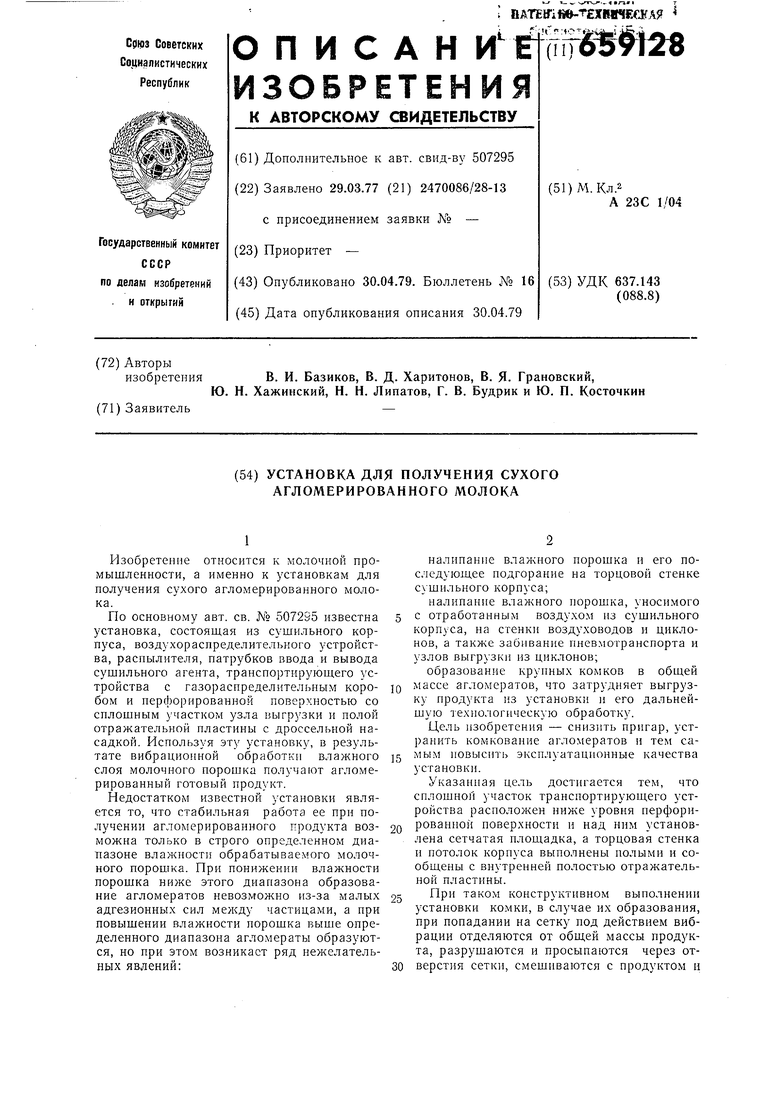

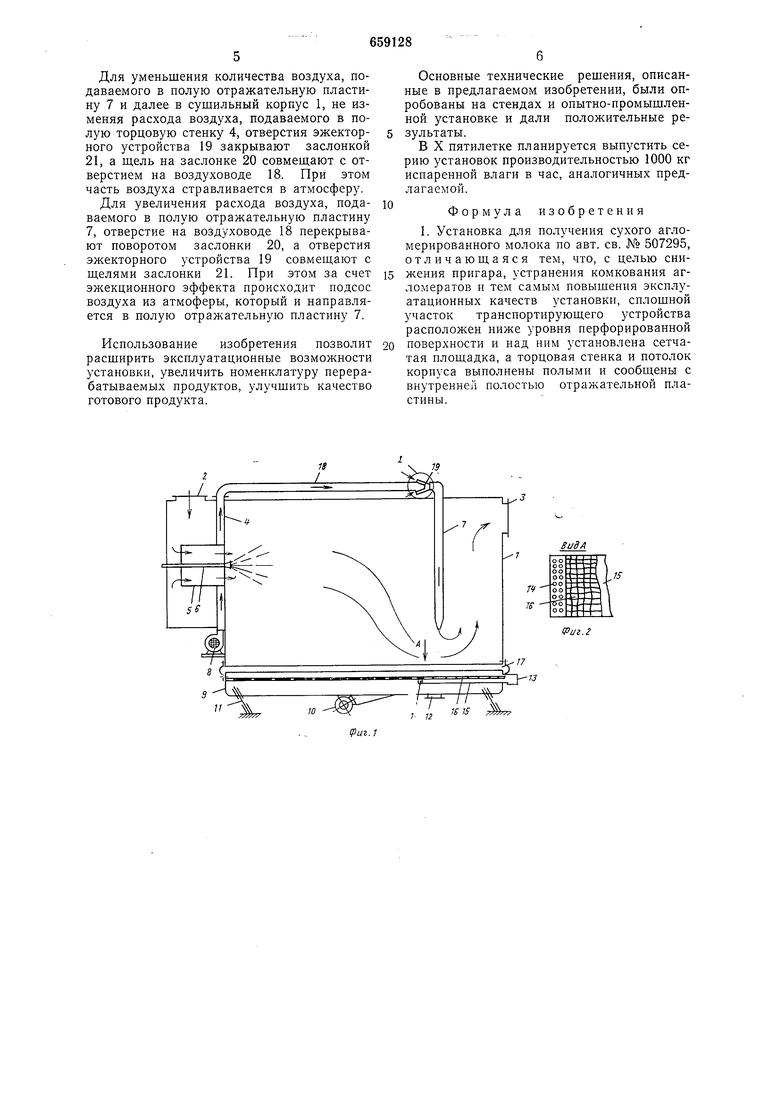

На фиг. 1 схематически изображена предлагаемая установка; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - верхняя часть установки для получения сухого агломерированного молока с полым потолком сушильного корпуса (вариант соединения нолой торцовой стенки с полой отражательной пластиной) на фиг. 4 - узел 1 на фиг. 1 (вариант эжекторного устройства); на фиг. b - разрез Б-Б на фиг. 4.

Установка для получения сухого агломерированного молока включает сушильный корпус 1, патрубки 2 и 3 ввода и вывода сушильного агента, полую торцовую стенку 4 сушильного корпуса, воздухораспределительное устройство 6, распылитель Ь, полую отражательную пластину 7, воздуходувный агрегат 8, соединенный с входным патрубком полой торцовой стенки 4, транспортирующее устройство 9 с газораспределительным коробом, впбропривод 10, упругие элементы И, патрубок 12 для ввода сушильного воздуха в газораспределительный короб и узел 13 выгрузки. Транспортнруюш,ее устройство 9 имеет перфорированную поверхность 14, выполненную ступенчатой, причем нижней ступенью является сплошной участок 15, а над ним расположена сетка 16, также жестко скрепленная с транспортирующим устройством 9. Сетка 16 соединена с перфорированной поверхностью 14. Гибкий герметизатор 17 связывает сушпльный корпус 1 с транспортирующим устройством 9.

Согласно одному из вариантов выполнения установки (фиг. 1) полая торцовая стенка 4 соединена с полой отражательной пластиной 7 воздуховодом 18. В этом случае на воздуховоде 18 смонтировано эжекторное устройство 19. Последнее (фиг. 4 и 5) снабжено заслонками 20 и 21, с помощью которых можно изменять количество и температуру воздуха, подаваемого в полую отражательную пластину.

Согласно другому варианту выполнения установки (фиг. 3) полая торцовая стенка 4 соединена с полой отражательной пластиной 7 через полый потолок 22.

Во время работы установки, суспензия, например сгущенное молоко, диспергируется с помощью распылителя 6 и высушивается в потоке сушильного агента до состояния порошкообразного материала определенной влажности.

Сушильный агент поступает в сушильный корпус 1 через патрубок 2 и воздухораспределительное устройство 5. Основная часть молочного порошка под действием гравитационных сил отделяется от потока сушильного агента и осаждается на перфорированную поверхность 14 транспортирующего

устройства 9.

110Д действием направленных гармонических колебаний, создаваемых виброприводом 10, на перфорированной поверхности 14 создается перемещающийся в сторону

узла 13 выгрузки виброкипящий слой молочпого порошка, в котором образуются агломераты. Виброкипению слоя и подсушке агломератов способствует нагретый воздух, поступающий через 12 и отверстия перфорированной поверхности 14.

Крупные комки молочного порошка, образовавшиеся в виброкипящем слое, попадая с общей массой продукта на сетку 16, отсеиваются от агломератов и под действием вибрации, разрушаясь, просыпаются сквозь нее.

Вся масса продукта, поступившая на сплошной участок 15, выгружается через узел 13 выгрузки и направляется на последующую технологическую обработку. Обработанный сушильный агент с частью порошка, который не выделился из потока в сушильном корпусе 1, огибая полую отражательную пластину 7, удаляется из установки через натрубок 3.

Следует отметить, что сочетание сетки 16 со сплошным участком позволяет уменьшить количество молочного порошка, захватываемого сушильным агентом из виброкипящего слоя, находящегося под отражательной пластиной.

Воздуходувным агрегатом 8 наружный воздух подается в полую торцовую стенку 4 и охлаждает ее до температуры, при которой не происходит подгорания молока. Затем нагретый воздух поступает в полую отражательную пластину 7.

Нагретый воздух, выходя из полой отражательной пластины 7, смешивается с потоком отработанного (влажного) сушильного агента и досушивает уносимые из установки частицы молочного порошка. Досушенные частицы, обладая малыми артезионным силами, теряют склонность к налипанию на металлические поверхности.

Согласно первому варианту (фиг. 1) воздух подается в отражательную пластину 7 по воздуховоду 18, сообщенному с внутренней ПОЛОСТЬЮ пластИНы эжекторным устройством 19.

Согласно второму варианту (фиг. 3) воздух поступает в пластину 7 по полому потолку 22. Работа эжекторного устройства 19 осуществляется следующим образом.

Для уменьшения количества воздуха, подаваемого в полую отражательную пластину 7 и далее в сушильный корпус 1, не изменяя расхода воздуха, подаваемого в полую торцовую стенку 4, отверстия эжекторного устройства 19 закрывают заслонкой 21, а шель на заслонке 20 совмеш,ают с отверстием на воздуховоде 18. При этом часть воздуха стравливается в атмосферу.

Для увеличения расхода воздуха, подаваемого в полую отражательную пластину 7, отверстие на воздуховоде 18 перекрывают поворотом заслонки 20, а отверстия эжекторного устройства 19 совмеш,ают с щелями заслонки 21. При этом за счет эжекционного эффекта происходит подсос воздуха из атмоферы, который и направляется в полую отражательную пластину 7.

Использование изобретения позволит расширить эксплуатационные возможности установки, увеличить номенклатуру перерабатываемых продуктов, улучшить качество готового продукта.

Основные технические решения, описанные в предлагаемом изобретении, были опробованы на стендах и опытно-промышленной установке и дали положительные результаты.

В X пятилетке планируется выпустить серию установок производительностью 1000 кг испаренной влаги в час, аналогичных предлагаемой.

Формула изобретения

1. Установка для получения сухого агломерированного молока по авт. св. № 507295, отличаюшаяся тем, что, с целью снижения пригара, устранения комкования агломератов и тем самым повышения эксплуатационных качеств установки, сплошной участок транспортпруюшего устройства расположен ниже уровня перфорированной поверхности и над ним установлена сетчатая плошадка, а торцовая стенка и потолок корпуса выполнены полыми и сообш,ены с внутренней полостью отражательной пластины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения сухого агломерированного молока | 1974 |

|

SU507295A1 |

| Способ получения молочного порошка | 1974 |

|

SU489496A1 |

| СУШИЛЬНАЯ УСТАНОВКА С ВИБРОКИПЯЩИМ СЛОЕМ | 2006 |

|

RU2316703C1 |

| УСТАНОВКА ДЛЯ СУШКИ ВЫСОКОБЕЛКОВЫХ МОЛОЧНЫХ ПРОДУКТОВ | 1992 |

|

RU2047826C1 |

| СУШИЛЬНАЯ УСТАНОВКА С ВИБРОКИПЯЩИМ СЛОЕМ | 2006 |

|

RU2325602C1 |

| Рециркуляционная сушилка-охладитель | 2017 |

|

RU2679336C1 |

| Вибрационный сушильный аппарат | 1982 |

|

SU1040299A1 |

| Устройство для обработки меховых шкур | 1986 |

|

SU1535895A1 |

| Солнечная сеносушильная установка | 1990 |

|

SU1709161A1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2134952C1 |

leis

г 12

fr;

.З

6

Н

1

JS го

Б-Б

Фи.5

Авторы

Даты

1979-04-30—Публикация

1977-03-29—Подача