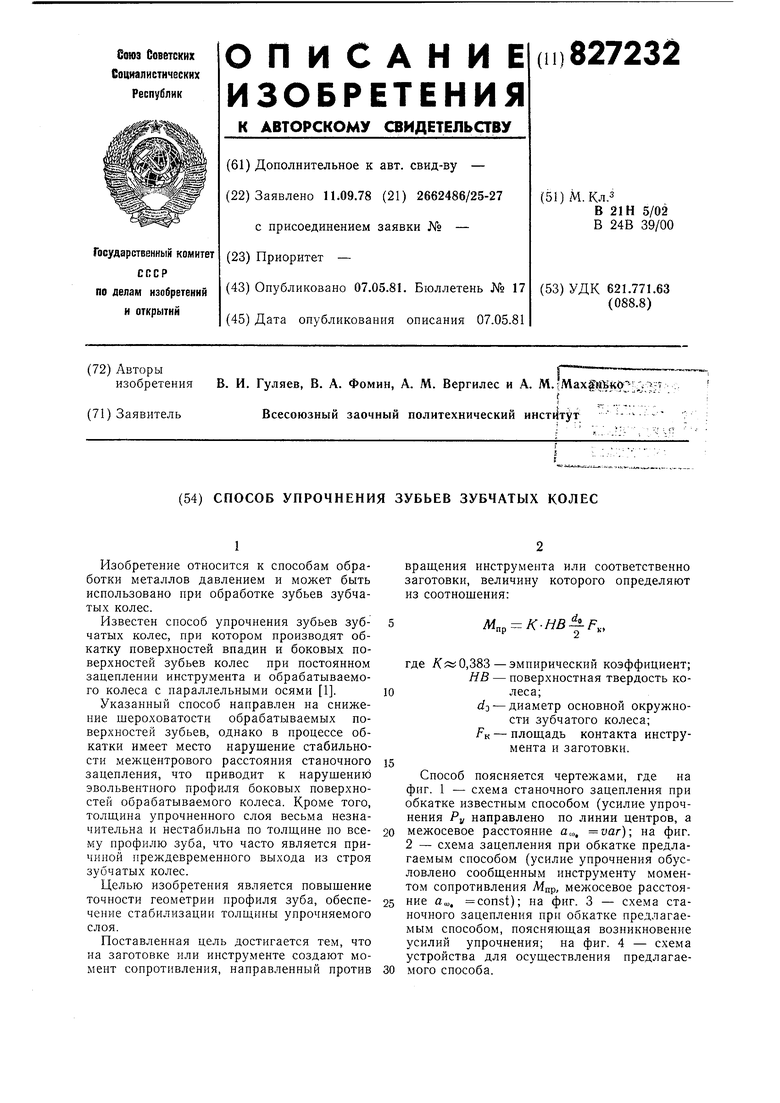

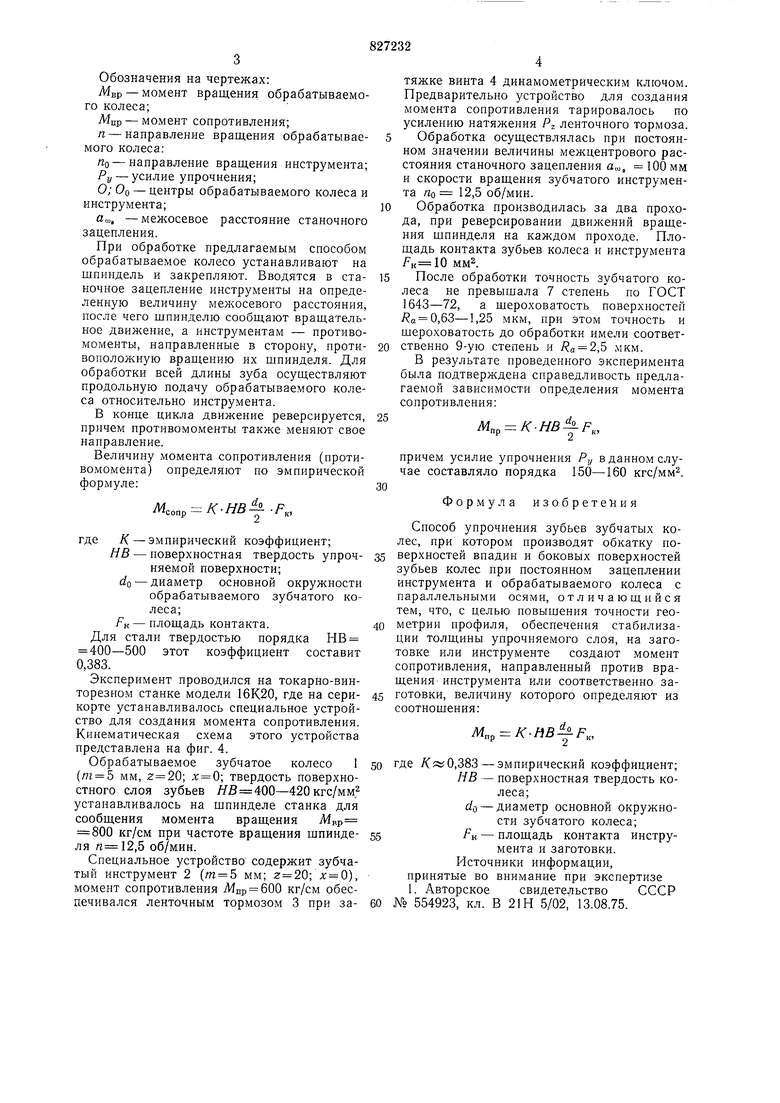

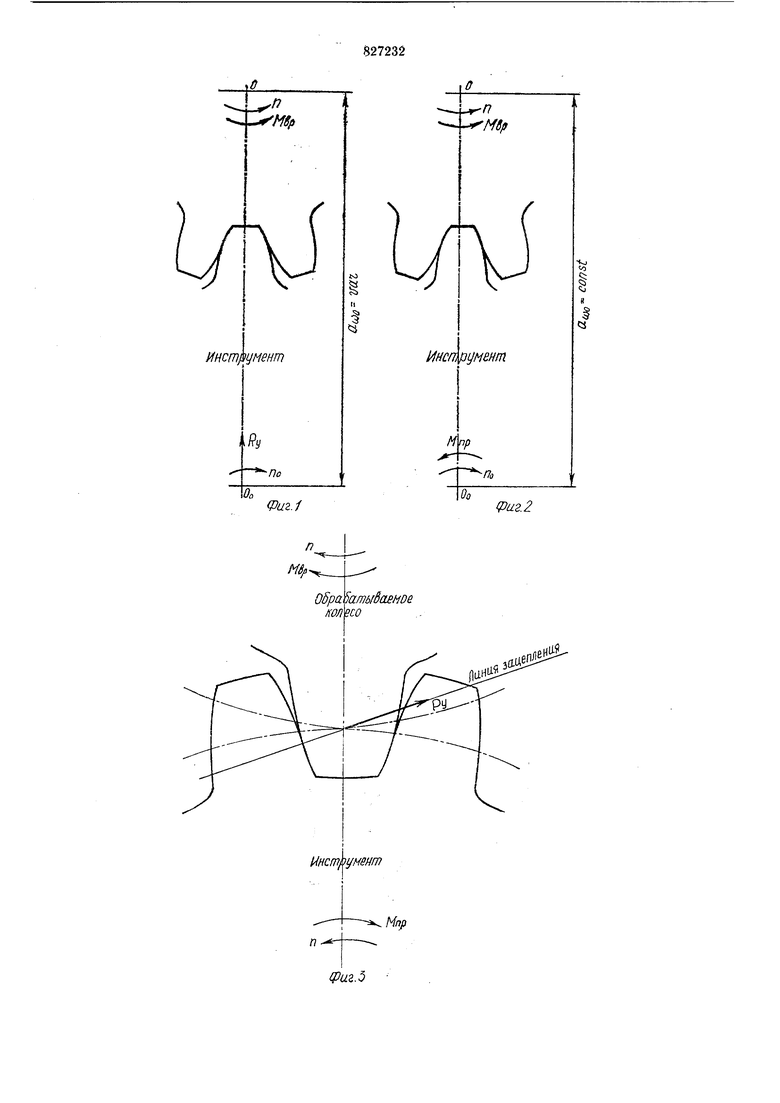

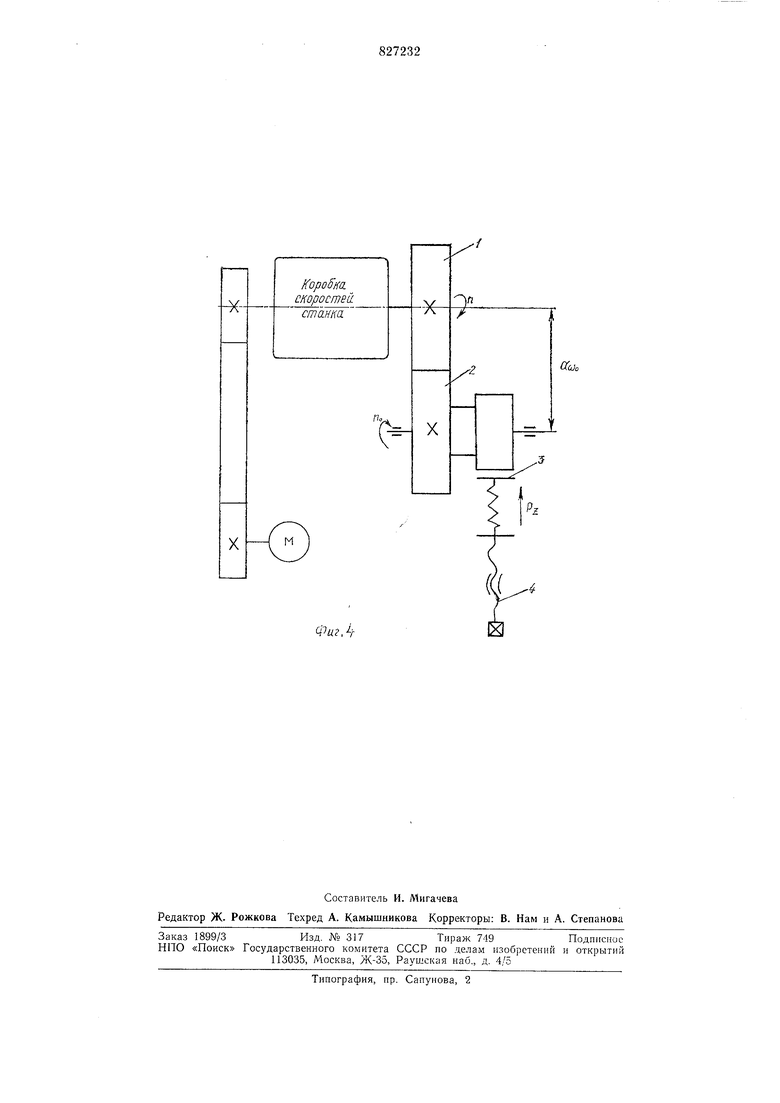

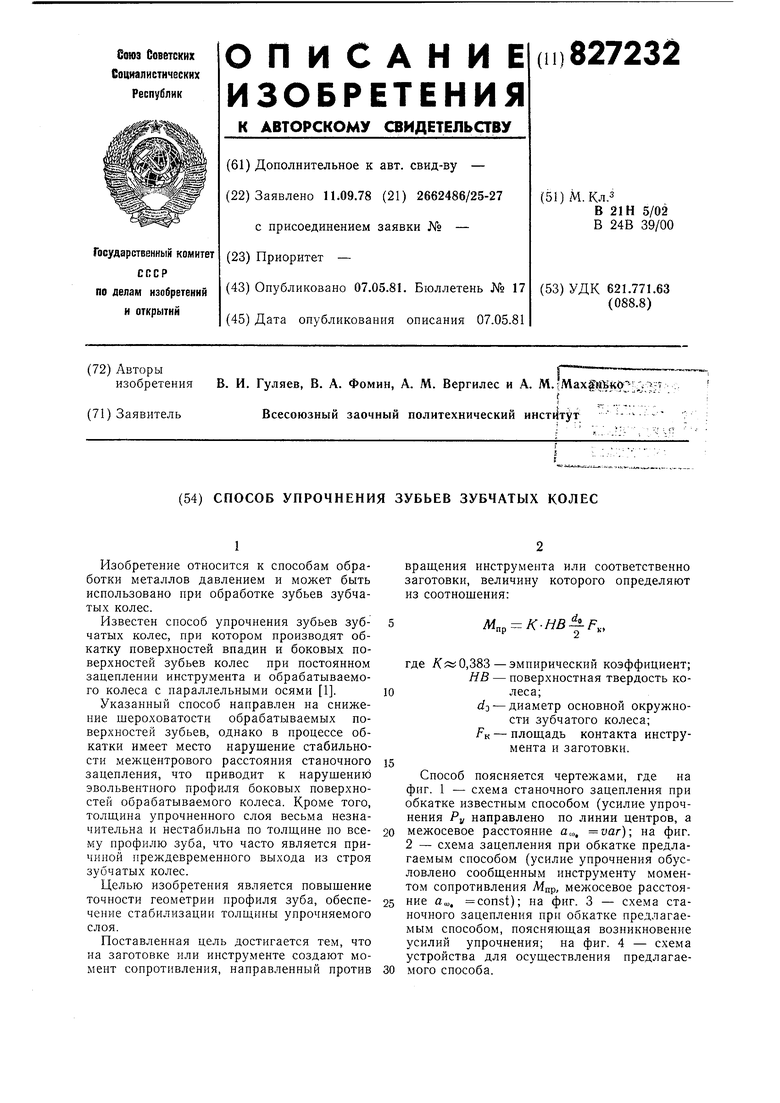

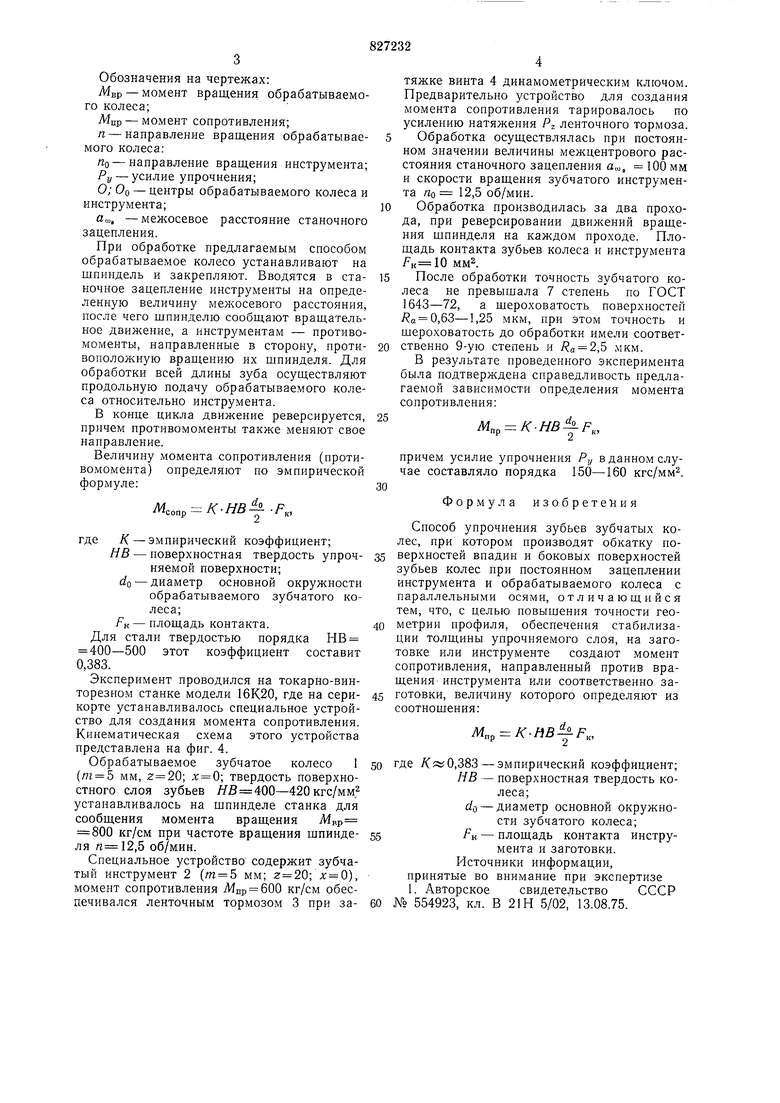

Обозначения на чертежах: Мвр - момент вращения обрабатываемого колеса; Map - момент сопротивления; п - направление вращения обрабатываемого колеса; По - направление вращения инструмента; Ру - усилие упрочнения; О; OQ - центры обрабатываемого колеса и инструмента; вш, -межосевое расстояние станочного зацепления. При обработке предлагаемым способом обрабатываемое колесо устанавливают на щпиндель и закрепляют. Вводятся в станочное зацепление инструменты на определенную величину межосевого расстояния, после чего шпинделю сообщают вращательное движение, а инструментам - противомоменты, направленные в сторону, противоположную вращению их шпинделя. Для обработки всей длины зуба осуществляют продольную подачу обрабатываемого колеса относительно инструмента. В конце цикла движение реверсируется, причем противомоменты также меняют свое направление. Величину момента сопротивления (противомомепта) определяют но эмпирической формуле: М - А . hfR ° Р - А -по- -гк, где /С - эмпирический коэффициент; ив - поверхностная твердость упрочняемой поверхности; - диаметр основной окружности обрабатываемого зубчатого колеса;FK - площадь контакта. Для стали твердостью порядка НВ 400-500 этот коэффициент составит 0,383. Эксперимент проводился на токарно-винторезном станке модели 16К20, где на серикорте устанавливалось специальное устройство для создания момента сопротивления. Кинематическая схема этого устройства представлена на фиг. 4. Обрабатываемое зубчатое колесо 1 (т 5 мм, твердость поверхностного слоя зубьев ЯВ 400-420кгс/мм, устанавливалось на шпинделе станка для сообщения момента вращения Мкр 800 кг/см при частоте вращения шпинделя ,5 об/мин. Специальное устройство содержит зубчатый инструмент 2 (т 5 мм; л: 0), момент сопротивления Mnp 600 кг/см обеспечивался ленточным тормозом 3 при затяжке винта 4 динамометрическим ключом. Предварительно устройство для создания момента сопротивления тарировалось по усилению натяжения PZ ленточного тормоза. Обработка осуществлялась при постоянном значении величины межцентрового расстояния станочного зацепления а, 100мм и скорости вращения зубчатого инструмента По 12,5 об/мин. Обработка производилась за два прохода, при реверсировании вращения шпинделя на каждом проходе. Площадь контакта зубьев колеса и инструмента мм2. После обработки точность зубчатого колеса не превышала 7 степень по ГОСТ 1643-72, а шероховатость поверхностей 0 0,63-1,25 мкм, при этом точность и шероховатость до обработки имели соответственно 9-ую степень и . 2,5 мкм. В результате проведенного эксперимента была подтверждена справедливость предлагаемой зависимости определения момента сопротивления: ,, причем усилие упрочнения Ру в данном случае составляло порядка 150-160 кгс/мм. Формула изобретения Способ упрочнения зубьев зубчатых колес, при котором производят обкатку поверхностей впадин и боковых поверхностей зубьев колес при постоянном зацеплении инструмента и обрабатываемого колеса с параллельными осями, отличающийся тем, что, с целью повышения точности геометрии профиля, обеспечения стабилизации толщины упрочняемого слоя, на заготовке или инструменте создают момент сопротивления, направленный против враения инструмента или соответственно заготовки, величину которого определяют из соотношения: . де /(0,383-эмпирический коэффициент; ИВ - поверхностная твердость колеса;do - диаметр основной окружности зубчатого колеса; РК - площадь контакта инструмента и заготовки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 554923, кл. В 21Н 5/02, 13.08.75.

.П Мвр

инщ

умвнт

По

(Риг.1

Оо

u2.2

05ра )аты5авное KOfhco

ЦнстЬуиент

Коро5ка скоростей,

--Хстанка.

П

-х

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2349443C1 |

| СПОСОБ ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2349444C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЗУБЬЕВ КРУПНОМОДУЛЬНЫХ КОЛЕС (ВЕНЦОВ) МЕТОДОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 1998 |

|

RU2137848C1 |

| Способ обработки рабочих поверхностей зубьев зубчатых колес | 1987 |

|

SU1558542A1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЗУБЬЕВ КРУПНОМОДУЛЬНЫХ КОЛЕС ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2002 |

|

RU2213148C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2360781C1 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| Станок для отделочно-упрочняющей обработки зубчатых колес обкатыванием | 1987 |

|

SU1588475A2 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2468881C2 |

| КОМБИНИРОВАННАЯ СБОРНАЯ УПРОЧНЯЮЩАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 2011 |

|

RU2457085C1 |

м

X

ФйгЛ

Авторы

Даты

1981-05-07—Публикация

1978-09-11—Подача