Изобретение относится к литейному производству.

Совершенствоваиие конструкции литейных форм для отливки изделий из высокоуглеродистых аустенитных сталей от1крыва ет возможности для сокращения трудовмкОСТ1И изготовления отливок и повышения их ха-чесрва. Поэтому эта задача является весьма актуальной.

Известна литейиая форма для отливкойизделия из -вЫСОКоуглбродИСтой аустенитной стали, состоящая из верхней и нижяей металлических опак, блока формав-очной земли, заключенного в этих опоках, поeepXiHOCTb вяунренйей полости которого повторяет поверх:ность отливки, стержней, п.реднаэначен;ных для формирования отверстий в отл1И13ке, и литниковой юистемы 1.

Известна литейная форма, включак}щая ра-бочие оболочии из теплостойкого материала, заформовадные в леоча,ном блоке 2.

Недостатком этой конструкции литей,ной формы для отливки изделия из высокоуглеродистой аустенитной стали является то, что она не позволяет получить мелкое зерно в отливке.

Целью изобретения является изм ельчение зерна отлввкн за счет вы-сокой скорости охлаждения при жристаллизации и

обеспечение гомогенизации в аустенитном состоянии при остьБва1НИ|И отливки непосредственно в литейной форМе.

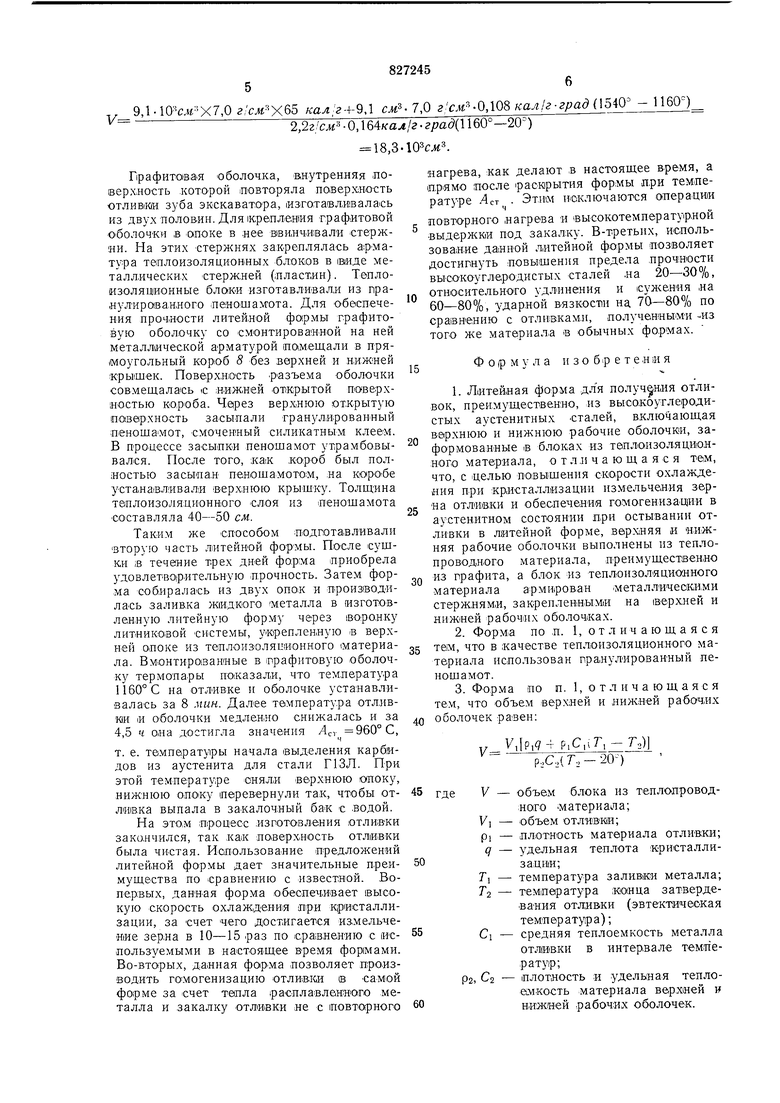

Указанная цель достигается тем, что верхняя и нижние рабочие оболочки выполнены из теплопроводного материала, преимущественно из фафита, а блок из теплоизоляционного материала армирован металлическими стержнями, закрепленными на верхней и нижней рабочих оболочках, при этом в качестве теплоизоляционного материала использован гранулированный пеношамот, а объе1м верхней и иижней рабочих оболочек установлен из соотношения:

.д+р,с,(г,-г,)

Р2С,(Г,-20)

где У - объем отливки;

р - плотность мате1риала отлив:ки; q - удельная теплота кри сталлизацши;

Т - температура заливжи металла; TZ - температура эвтектического превращения стали при охлажден1ии;

Ci - средняя удельная теплоемкость стали в интервале температур;Р2, Cz - плотность и удельная теплоемкость тбплоироводного материала блока, енутренияя повер хность :кото:рого повторяет поверхность отливки;5 V - объем блока из теплолроводного формощочиого М1атериала. На чертеже (изображен верти-кальный разрез Предлагаемой литейной формы. Литейная фор)ма состоит из верхней и 10 дижней рабочих оболочек / и 2, блоков 3 и 4 из теплоизоляционного м.атериала, стержн1ей 5, предназначенных для формиРования отверстий е.отливке, литниковой системь1,- 1Вйут1ре1Н;ней .металлической ар- 15 |Яатуры тепйаизоляционлого ма ериа- йи (коробд, 5.. РаОЩ|-а1 л1шиу1о Сталь заливают через л-и|рф|К01ву}д apicjeBy б в-.полость А рабочих обо710 к Г и2 1ид теплопровод:ного ф|0рмо- 20 Bq4iHoroK HOT&; :Сте1 ни 5 служат для формиррваиия бгверстий в отли1вке. Верх,н1яя и иижняя оболочки из теплопроводного фор.мовочного материала закреплены ооответственко .в верхнем и иижнем блоках и 25 4 из теплоизоляциояного -материала с номощыо внутренней металлической арматуры 7. Скорость охлаждения отлив-ки после заливки расплавленной стали в фарму будет определяться скоростью Ба грВва оболо- 30 чек / 1и 2 из теплопроводного фар ющочного материала и отводом тепла через наружные стенки опок. С повышениеМ скорости охлаждения при кристаллизации происходит измельчение зерна отливки, так 35 как при этом учвеличиваетоя количество центров кристаллизации. В высокоуглеродистых а устан|итных сталя х: затвердевание при охл,ал ден1ии заканчивается три эвтектической температуре. Поэто-му для из- 40 мельчения зерна отли1ВО1К из высоко1углеродистых аустенитных сталей, что очень важ«о для достижения высоких мехали-ческих свойств, охлаждение следует вести с максимально воз1мож;ной (скоростью от тем- 45 пературы залгевки до эвтектической температуры. Начиная -с эвтектической температуры, охлаждение .необходимо проводить медленно, так, чтобы ш аустенитном состоянии происходил.о выравливание неоднород- 50 ности химического состава, обязательно возникающего .при кристаллизации (пОрции р;асплава, затвердевающие последними, сильно обогащены углер.одом). Такой реЖИ1М охлаждения можно осущ.ествить, если при остывании расплавленного металла тепло от отливки будет расходоваться, в основном, на аагр-евание блока 3 из формовочного материала. Количество тепла, которое выделяется 60 при остывании отливки от тем1п0ратуры заливки TI до эвтектической температуры TZ, будет равно: ViQiq+ У,р,С,ГТ,-Гй), где первое слагаемое определяет количество тепла, выделяющегося при -кристаллизации, а второе - за 1счет снижения температуры. Если тепло, выделяющееся при остывании отливки, расходуется только на нагревапие оболочек, то можно записать уравнение теплового баланса: y.pl + У,Р1С1(Г,-Г2)1/Р2С2(Г2-20°), где в правой части стоит количество тепла, израсходованного на Нагреваиие оболочек / и 2 от комнатной температуры до эвтект.ичеокой. Чем выше тепл-опров-одность блока из формовочного материала, тем быстрее он нагревается до температуры TZ и, следовательно, выше будет скорость охлаждения при кристаллизации отливки и мельче зерно в отливке. Блоки 3 и 4 из теплоизоляционного матер.иала служат для того, чтобы, начиная от темпер1ату.ры Т, отливка и обол.очки / и 2 охлаждались медленно. Скорость охлаждения их определится теплопроводностью материала блоков и толщиной его слоя, окружающего оболочки / и 2, в блоках 3 п 4. Поэт01му для ускоренного охлажден1ия отливки в интервале температур TI-Гз объем оболочек ,из теплопроводного матер.иала должен определяться из формулы: U,p,4-y,p,Ci( Т, Г,| р,С,(Т,-Ж) а для замедленио.го охлаждения в аустенитном состоянии от температуры TI эти оболочки должны находиться в теплоизоляторе. Литейная форума для изготовления изделий из ;высо.коуглеродистой стали предложенной констрзкции, была опробована на примере литейной фармы для отливки зуба ковша экскаватора ИВ-162 из высокоуглеродистой аустенитной стали Г13Л. Вес зуба экскаватора (равнялся 71 кг. В качестве теплоизолятара был использован пеношамот. Поверхность внутренней полости оболочек / и 2 повторяла поверхность , .их изготавливали из (монолитного графита. Объем графитовой оболочки -определялся по .фо.рмуле: ,p,q + V,p,C,{T, Р,С,(Т,-20) Но-сле п-од-ста(нов1ки -ионкр-етных зн-ачений величин для стали ПЗЛ и графита в формулу получали:

9,1-(У смХ7,0 г;см Х&5 кал/г+Э. ,Q ,08 кал.г-град -116Q)

2,2г/сл: -0,164«гад/г град( 160°-2(Г)

Графито1В: я оболочка, внутренняя поверх.ность .которой повторяла паверхность отливйи зуба экскаватора, изготавливалась из двух половин. Для крепления графитовой Оболочки в опоке в нее ввиичивали стержни. На этих стержнях закреплялась ар-матура теплоизоляциовных блоков в юиде металлических стержней (лластин). Теплоизоляционные блаки изготавливали из грану ли ров а,н,н о го леношамота. Для обеспечения прочности литейной фармы графитовую оболочку со смонтированной на ней металлической а рматурой помещали в прямоугольный короб 8 без верхней и нижней крышек. Поверхность .разъема оболочки совмещалась с нижней открытой поверхностью короба. Ч.арез верх,нюю открытую поверхность засыпали гранулированный пенощвмот, смочен ный силикатным клеем. В продессе засыпки пеношамот утрамбовывался. После того, как короб был полностью засьшан пеношамотом, на коробе устанавливали верхнюю крышку. Толщина таилоизоляционного слоя из пеношамота составляла 40-50 см.

Таким же способом подготавливали вторую часть Л1итейной формы. После сущки ;в течение трех дней форма приобрела удовлетворительную прочность. Затем форма собиралась из двух оиок н произ1водилась заливка жидкого металла в изготовленную литейную форму через воронку литниковой системы, укрепленную в верхней опоке из теплоизоляционного материала. Вмонтированные в графитовую оболочку термопары показали, что температура 1160°С на отливке и оболочке устанавливалась за 8 мин. Далее температура отливки и оболочки медленно снижалась и за 4,5 ч она достигла значения Лет 960° С,

ч

т. е. температуры начала выделения карбидов из аустенита для стали Г13Л. При этой температуре сняли верхнюю опоку, нижнюю опоку перевернули так, чтобы отливка выпала в закалочный бак с водой.

На это,м прОцесс изготовления отливки закончился, так как поверхность отливки была чистая. Использование предложений литейной формы дает значительные преимущества по сравнению с известной. Вопервых, данная форма обеспечивает высокую скорость охлаждения при кристаллизации, за счет чего достигается иамельчение зерна в 10-15 раз по сравнению с используемыми в настоящее время фор1мами. Во-вторых, данная форма позволяет производить гомогенизацию отливки в самой форме за счет тепла расплавленного металла и закалку отливки не с иовторного 18,3.103c.tf

нагрева, как делают в настоящее время, а прямо после |раск1рытия формы при температуре Лет . Этим исключаются операци1и

повторного нагрева и высокотемпературной выдерл ки под закалку. В-третьих, использова1ние данной Л|Итейной формы позволяет достигнуть повышения предела прочности вьюоколтлеродистых сталей на 20-30%, относительного удлинения и сужения на 60-80%, ударной вязкости на 70-80% по сравнению с отливками, полученными -из того же материала в обычных формах.

Формула и 3 о б р е т е н и я

1.Литейная форма для получения отливок, преимущественно, из высокоуглеродистых аустенитных сталей, включающая верхнюю и нижнюю рабочие оболочки, заформованные в блоках из теплоизол,яционного материала, отличающаяся тем, что, с |целью повышения скорости охлаждения при кристаллизации измельчения зерна отливки и обеспечения гомогенизации в аустенитном состоянии при остывании отливки в литейной форме, верХ|Няя и нижняя рабочие оболочки выполнены из теплопроводного материала, преимущественно из графита, а блок из теплоизоляционного материала армирован металлическими стержнями, закрепленными на верхней и нижней рабоч1их оболочках.

2.OopMia по п. 1, о т л ич а ю щ а я с я тем, что в качестве теплоизоляционного материала использован гранулированный пеношамот.

3.Форма по п. 1, о т л и ч а ю щ а яс я тем, что объем верхней и нилшей рабочих оболочек равен:

V,9,q-r Р,С,Г,-П)

У

P,C,(T,--2Q)

где V -

объем блока из теплопроводного материала;

V, объем отливки;

плотность материала отливки; Р1 - удельная теплота кристаллиq - зации;

Т,

температура заливки металла;

Т2 температура конца затвердевания отлиаки (эвтектическая температура);

С,

средняя теплоемкость металла отливки в интервале температур;

Р2, Cz

плотность и уделывая теплоемкость материала верхней F нижней рабочИиХ оболочек.

Источники информадии, п/ринятые во внимание ири экслертизе:

1. Временный технологический процесс производства стального литья стрелочных переводов и .крестовин в сырье песчаиоглинистые земляные фор|мы 44.01211.00001. МПС ПКТБ ЦТВР по вагонам. М., 1976.

2. Поттер Д. М. Литейный щех для производства отливок nOiCTOflHiHbix магнитов. Iron and Steel, 1960, 33, № 1, с. 23-27.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок из графитизированной стали | 1977 |

|

SU738760A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2142352C1 |

| Способ формовки и нагрева в опоках многослойных оболочковых форм | 1983 |

|

SU1217558A1 |

| Способ литья с формированием однородной мелкозернистой структуры металла | 2020 |

|

RU2765031C1 |

| Способ изготовления крупногабаритных тонкостенных отливок сцециального назначения литьем по выплавляемым моделям | 1990 |

|

SU1808463A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2670103C2 |

| Литейная форма для отливки железнодорожной крестовины | 1977 |

|

SU749541A1 |

| Форма для центробежного литья | 1990 |

|

SU1806041A3 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛИЧЕСКОГО СПЛАВА, СОДЕРЖАЩЕГО ПЕРВИЧНУЮ ФАЗУ, ДИСПЕРГИРОВАННУЮ В ЭВТЕКТИЧЕСКОЙ ФАЗЕ | 1994 |

|

RU2156176C2 |

Авторы

Даты

1981-05-07—Публикация

1978-08-16—Подача