Изобретение относится к созданию упаковочных материалов, в частности к технологий упаковочных полимерных пленок, содержащих летучие вещества, например ингибиторы коррозии металлов, душистые или ароматизирующие соединения .

Цель изобретения - упрощение и интенсификация способа.

По предлагаемому способу в упаковочную пленку могут быть введены летучие вещества различного назначения при условии их исходного состояния в дисперсном виде. Под летучими веществами в данном случае понимаются соединения с давлением насыщения паров при Ю -I. мм рт. ст.,

аналогично классификации ингибиторов коррозии.

К таким веществам относятся: отдушки - душистые вещества для прида-. ния продуктам или изделиям приятного запаха (например, камфора, коричная кислота) , инсектициды фумигацион- ного (парового) действия (например, нафталин, ДЦТ); антисептики и консерванты, широко применяемые в медицине, пищевой и легкой промышленности, быту, (например, бензойная кислота, уротропин) . . .

ингибиторы коррозии, например нитрит дициклогексиламина (НДА), мета- нитробензоат гексаметиленимина (Г-2) и диморфолинфенилметан (ВНХ-20л)

ел J

00

4

00

Изобретение иллюстрируется еле - дующими примерами.

Пример 1 . На пленку,изготовленную из полиэтилена марки 10802-020 наносят покрытие из полиэтилена этой же марки механически измельченного (диаметр частиц 100-200 мкм) и летучего ингибитора коррозии НДА . Дпя прогрева дисперсного полиэтилена используют газовую горелку ГЛН-4, в которой в качестве горючего газа использовали пропан-бутан. Пленку с натягом пропускают между ваЛками во избежание ее усадки при нанесении покрытия. Горелку укрепляют с возможностью возвратно-поступательного перемещения относительно горизонтальной оси пленки на расстоянии 320 мм, при этом температура факела на поверхности пленки составляет 105+5., С. Дисперсный полиэтилен вводили в зону факела с температурой 570+10 С. Порошок НДА через щелевой дозатор подают на поверхность пленки-основы, при этом длину щели дозатора устанавливают равной ширине газотермического факела. Одновременно дисперсный полиэтилен вводят в газотермический факел. Газовую горелку перемещают вдоль поверхгости пленки. Дисперсный полиэтилен и НДА дозируют таким разом, чтобы в осажденном слое количество НДА составляло 10% по массе по отношению к полиэтилену.

Пример 2. Аналогичным образом получали упаковочную пленку из полиэтилена высокой плотности марки 20906-040 и петучего ингибитора коррозии Г-2. В качестве газотермической горелки используют плазмотрон УМП-6 (газ - носитель - аргон). Температурные зоны ввода дисперсно10

5

20

781484

Пример 5 (известный). На ппенку из ПЭНП марки 10802 при 1401; наносят дисперсный полиэтилен этой же марки. На охлажденную пленку наносят спиртовый раствор НДА в поли- винилбутирале, осуществляют сушку для удаления растворителя и деформируют осажденный слой при 100°С для закрепления ингибитора на поверхности пленки. Концентрация НДА в осажденном слое 10%.

Пример 6 (известный). На пленку из ПЭВП марки 20906 при наносят дисперсный полиэтилен аналогичной марки. На охлажденную пленку наносят спиртовый раствор Г-2 и деформируют осажденный слой до образования пористой структуры.

Пример 7, На пленку из полиэтилена марки 10802 наносят слой из дисперсного полиэтилена этой же марки и душистого вещества - нафталина. Температурные зоны ввода полиэтилена 570+10°С, нафталина 105+..

Пример 8. На пленку из полиэтилена низкой плотности марки 10802-020 наносят порошкообразный полиэтилен марки 20906-040 дисперсностью менее 100 мкм и летучий ингибитор коррозии НДА. В качестве га- зотермической горелки используют плазмотрон УМП-6. Температурные зоны ввода дисперсного полиэтилена 127+, + 10°С (Тпн пэвп 127ffC) ингибитора НДА 25+2°С (температура в помещении).

Пример 9. На пленку из полипропилена марки ОЗП наносят дисперсный полипропилен аналогичной марки и душистое вещество-нафталин. Газовая горелка - плазмотрон УМП-6. Температурные зоны ввода дисперсного полипропилена 610+10eC, нафталина 165+5°С.

25

30

35

40

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ингибированнойпОлиэТилЕНОВОй плЕНКи | 1979 |

|

SU827496A1 |

| ПОЛИМЕРНОЕ ИНГИБИРОВАННОЕ ИЗДЕЛИЕ МНОГОРАЗОВОГО ПРИМЕНЕНИЯ | 2007 |

|

RU2452794C2 |

| УПАКОВОЧНЫЙ МАТЕРИАЛ С ЛЕТУЧИМ ИНГИБИТОРОМ КОРРОЗИИ | 2007 |

|

RU2334665C1 |

| МАТЕРИАЛ ДЛЯ УПАКОВКИ С ЛЕТУЧИМ ИНГИБИТОРОМ КОРРОЗИИ | 2004 |

|

RU2287466C2 |

| Способ соединения пленки из полиолефина с металлическим изделием | 1985 |

|

SU1234408A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОЙ АМОРТИЗИРУЮЩЕЙ ПЛЕНКИ | 1992 |

|

RU2031796C1 |

| СПОСОБ НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКУЮ ОСНОВУ ПОКРЫТИЯ ИЗ ТЕРМОПЛАСТИЧЕСКОГО МАТЕРИАЛА | 1998 |

|

RU2203349C2 |

| ГАЗОФАЗНЫЕ ИНГИБИТОРЫ КОРРОЗИИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2002 |

|

RU2287616C2 |

| Способ получения пленочных медьсодержащих нанокомпозиционных материалов для защиты металлопродукции от коррозии | 2018 |

|

RU2716464C1 |

| ПАРОФАЗНЫЕ ИНГИБИТОРЫ КОРРОЗИИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2008 |

|

RU2453632C2 |

Изобретение относится к способам изготовления полимерных пленок, используемых в качестве упаковочных материалов. Цель - упрощение и интенсификация способа за счет одновременного нанесения на полиолефиновую пленку-основу дисперсного полиолефина и летучего вещества в нагретом состоянии. Для этого их вводят в газотермический факел за срез сопла горелки соответственно в зоны с температурным интервалом между температурами плавления и абляции полиолефина и температурами окружающей среды и плавления пленки. Летучее вещество подают непосредственно на поверхность пленки-основы. Ширина потока летучего вещества должна соответствовать ширине газотермического факела в зоне контакта с пленкой. 1 табл.

го полиэтилена 570+10 С Г-2 28+5°С (температура в помещении).

Пример 3. Способ осуществляют аналогично примеру 2, но температурные зоны ввода полиэтилена 350+10ЮС, летучего ингибитора коррозии ВНХ-20П 50+5°С.

Пример 4. На пленку из полиэтилена марки 10802 наносят слой дисперсного полипропилена марки ОЗП, полученного механическим измельчением гранул, и порошкообразного ингибитора НДА. Температурные зоны ввода полипропилена 165 (Тпл пп )

НДА 105°С (Т

П1 МЧЦ Л

105°С),

Пример 10. Способ осуществляют аналогично примеру 2, но температурные зоны ввода дисперсного полипропилена 260+10вС, нафталина 60 ± + 5вС.

Пример 11. Аналогичным образом наносят порошкообразные полипропилен и нафталин на пленку из полиэтилена низкой плотности при температурных зонах ввода их в газотермический факел полипропилена 165+ +10°С, нафталина .

Дисперсные полиолефины и летучие вещества дозируют таким образом.

5

чтобы в осажденном слое количество летучего вещества составляло 10% по массе по отношению к полиоле- фину.

Пример 12. На пленку из полиэтилена низкой плотности марки 10802-020 наносят дисперсный полиэтилен этой же марки и отдушку камфоры. В качестве газотермической горелки используют плазмотрон УМП-6. Расстояние от среза сопла до пленки- основы составляло 380 см, при этом температура на поверхности пленки- основы достигала значения 80+5°С. Дисперсный полиэтилен вводят в зону газотермического факела с температурой 320+10°С (ТПА.ПЭ 105°С, Т аьл 570°С), а дисперсную камфору подают на поверхность пленки-основы.

Пример 13. Осуществляют аналогично примеру 1, но в качестве дисперсного летучего используют консервант - бензойную кислоту. Температурные зоны ввода дисперсного полиэтилена 320+10 С, бензойной кислоты . i

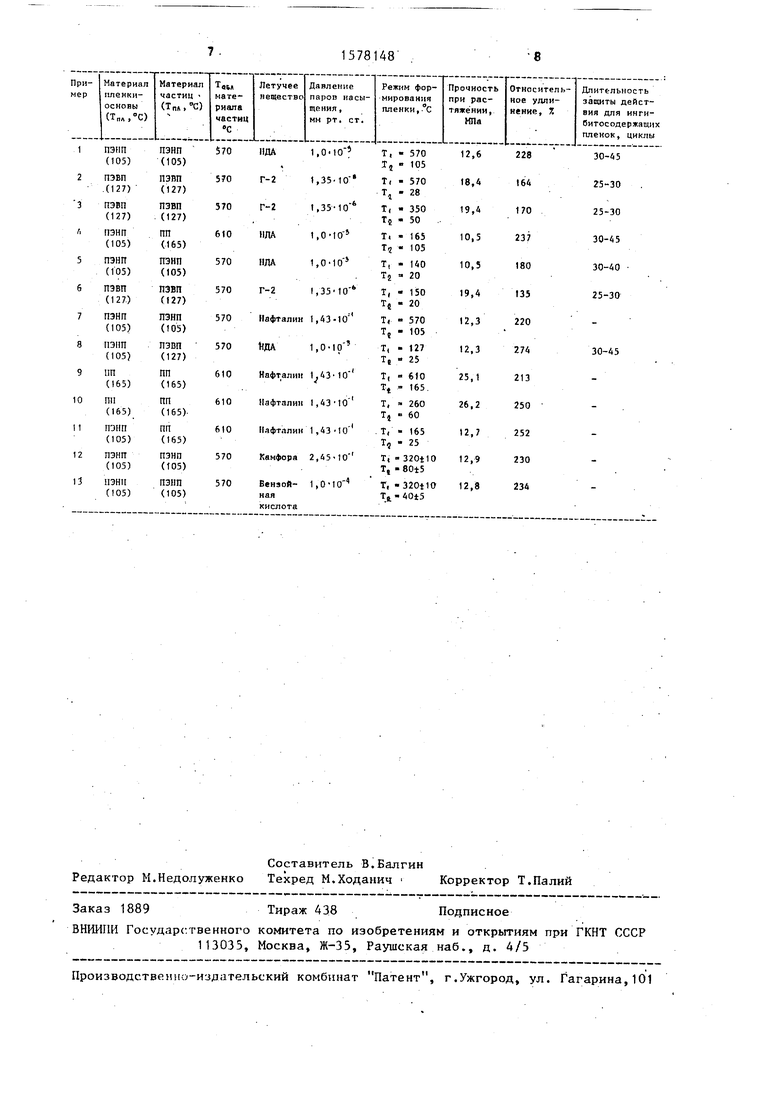

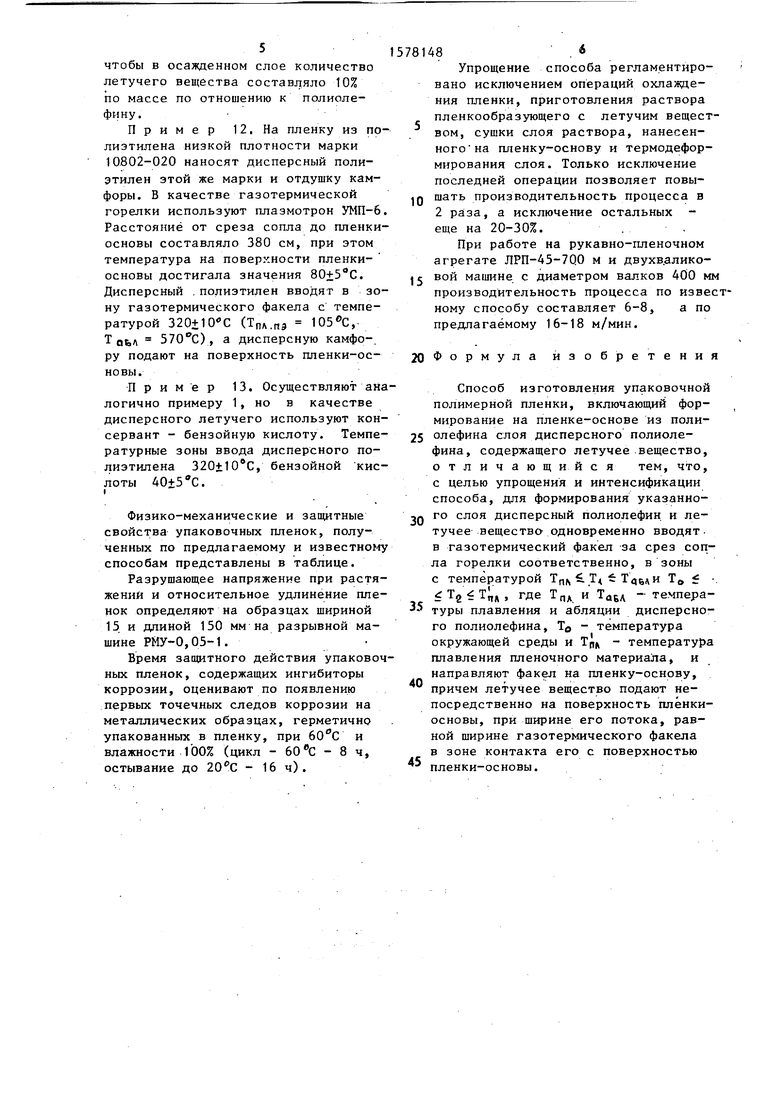

Физико-механические и защитные свойства упаковочных пленок, полученных по предлагаемому и известному способам представлены в таблице.

Разрушающее напряжение при растяжений и относительное удлинение пленок определяют на образцах шириной 15 и длиной 150 мм на разрывной машине РМУ-0,05-1.

Время защитного действия упаковочных пленок, содержащих ингибиторы коррозии, оценивают по появлению первых точечных следов коррозии на металлических образцах, герметично упакованных в пленку, при 60°С и влажности 100% (цикл - 60 вС - 8 ч, остывание до 20°С - 16 ч).

78148

Упрощение способа регламентировано исключением операций охлаждения пленки, приготовления раствора пленкообразующего с летучим веществом, сушки слоя раствора, нанесенного на пленку-основу и термодеформирования слоя. Только исключение последней операции позволяет повы- .Q шать производительность процесса в 2 раза, а исключение остальных - еще на 20-30%.

При работе на рукавно-пленочном агрегате ЛРП-45-700 м и двухв.алико- jc вой машине с диаметром валков 400 мм производительность процесса по известному способу составляет 6-8, а по предлагаемому 16-18 м/мин.

20Формула изобретения

Способ изготовления упаковочной полимерной пленки, включающий формирование на пленке-основе из поли25 олефина слоя дисперсного полиоле- фина, содержащего летучее вещество, отличающийся тем, что, с целью упрощения и интенсификации способа, для формирования указанно3Q го слоя дисперсный полиолефин и летучее вещество- одновременно вводят в газотермический факел за срез сопла горелки соответственно, в зоны с температурой Тпл 1 Т Ј Т,6Ли Т0 Ј . где Тпл и Т„БЛ - темпера туры плавления и абляции дисперсного полиолефина, Т0 - температура окружающей среды и ТПц - температура плавления пленочного материала, и направляют факел на пленку-основу, причем летучее вещество подают непосредственно на поверхность плёнки- основы, при ширине его потока, равной ширине газотермического факела в зоне контакта его с поверхностью

пленки-основы.

40

| Устройство для вентиляции и кондиционирования воздуха в кабине транспортного средства | 1984 |

|

SU1263553A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Способ изготовления ингибированнойпОлиэТилЕНОВОй плЕНКи | 1979 |

|

SU827496A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-07-15—Публикация

1987-07-01—Подача