Изобретение относится к металлургии цветных металлов, в частности к переработке свинецсодержащих полиметаллических сульфидных концентратов

Известен способ переработки свинцовых концентратов путем плавки шихты концентрата с содой и углеродсодержащим восстановителем. По этому способу сульфидный свинцовый концентрат подвергают спеканию на агломерационных машинах с добавкой в шихту кальцинированной соды и угля. Полученный агломерат подвергают плавке в шахтной печи без добавки флюсов. В результате получают черновой свинец (металл), штейно-шлаковый расплав и Шлак. Штейно-шлаковый расплав (плав) растворяется горячей водой, и из щелока регенерируется сода.

К недостаткам способа относится многоступенчатость процесса: тщательная шихтовка, агломерация, шахтная плавка, приводящие к значительному пылевыделе- нию и, как следствие, к потере извлечения свинца.

Проведение агломерации приводит к окислительному обжигу сульфидов с выделением слабоконцентрированного и неутилизируемого сернистого газа

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ переработки сульфидных свинцовых концентратов, согласно которому сульфидный свинцовый концентрат шихтуют с содой кальцинированной технической из нефелинового сырья и коксом и плавят в электротермической печи В результате плавки получают черновой свинец (металл) с извлечением свинца 95,87% и штейно-шлаковый расплав (плав), отправляемый в отвал

Недостатки способа1 низкое прямое извлечение свинца в металл; не используются натрий и серусодержащие соли штейно- шлакового расплава (плава)

Цель изобретения - повышение извлечения свинца в металл.

Поставленная цель достигается тем, что согласно способу плавку ведут путем прогрева расплава коксовым слоем высотой 5- 20% от высоты расплава при QOO- 1000°С в течение 10-20 мин.

(Л

С

2 vj

ел ю

Предлагаемый способ осуществляется следующим образом

Шихту, содержащую сульфидный свинцовый концентрат состава, %. РЬ 45-75, S 8-15, Zn 3-8, Си 0,3-0,6;-As+Sb 0,3-0,8, соду кальцинированную техническую из нефелинового сырья состава. % Ма2СОз 93,4; КаСОз 3,8, K2SCM 2,8 и кокс (С 86% зола 14%) загружают в электропечь на предварительно наплавленную жидкую ванну Рас ход соды по отношению к концентрату составляет 60-70% и регулируется в зависимости от содержания свинца и связанной с ним серы Кокс подается частично с шихтой и самостоятельно из расчета поддержания на поверхности расплава коксового слоя высотой до 60 мм при высоте расплава 300 мм Соотношение высоты коксового слоя к высоте расплава составляет 5-20%.

Режим плавки состоит из трех периодов: набор ванны расплава; доводка расплава; выпуск продуктов плавки (свинца и плава).

В период плавки шихта попадает на раскаленный слой кокса происходит ее расплавление, быстрый прогрев и протекание процессов восстановления

2СО+02 2С02 №2СОз - Na20+C02 PbS+Na20+CO - Pb+Na2S+C02.

После наполнения ванны до необходимого уровня начинается период доводки расплава. В этот период загрузка шихты не производится. Заглубляются электроды в ванну для создания конвективных потоков. Расплав интенсивно перемешивается и, соприкасаясь с коксом, равномерно прогревается до температуры, необходимой для восстановления свинца из сульфидов, не успевших прореагировать в период загрузки шихты Следует строго соблюдать необходимую температуру, время доводки и высоту коксового слоя над расплавом.

П р и м е р 1. Сульфидный свинцовый концентрат состава, %: РЬ 72,5; Си 0,3; Bi 0.473; Ад 0,168; S 19,5; Zn 3,4; Fe 4; As+Sb 0,55; Si02 1,5, плавят с содой кальцинированной технической из нефилиновогсн: сырья состава, %. NaaCOs 93,4; КаСОз 3,8; КаЗСм 2,8 и коксом состава, %: углерод 86. зола 14, в электротермической печи с площадью пода 1,5 м2.

Плавка включала набор ванны, доводку расплава при заданном технологическом режиме и выпуск свинца и штейно-шлакового расплава

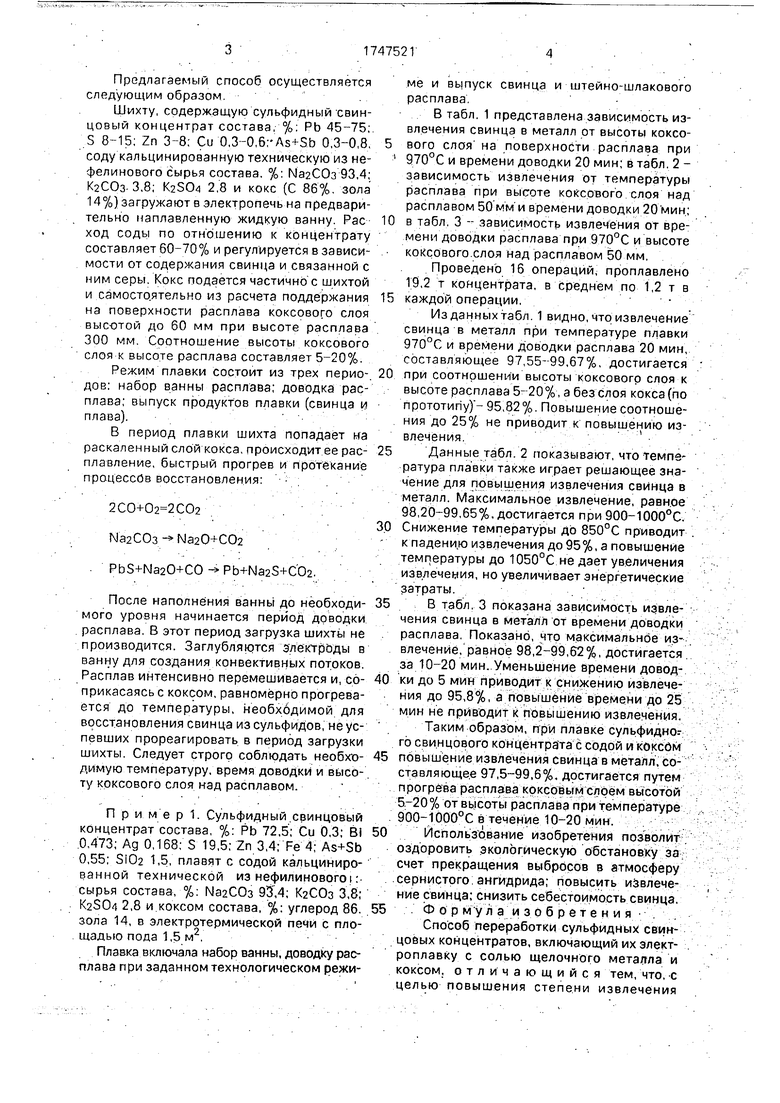

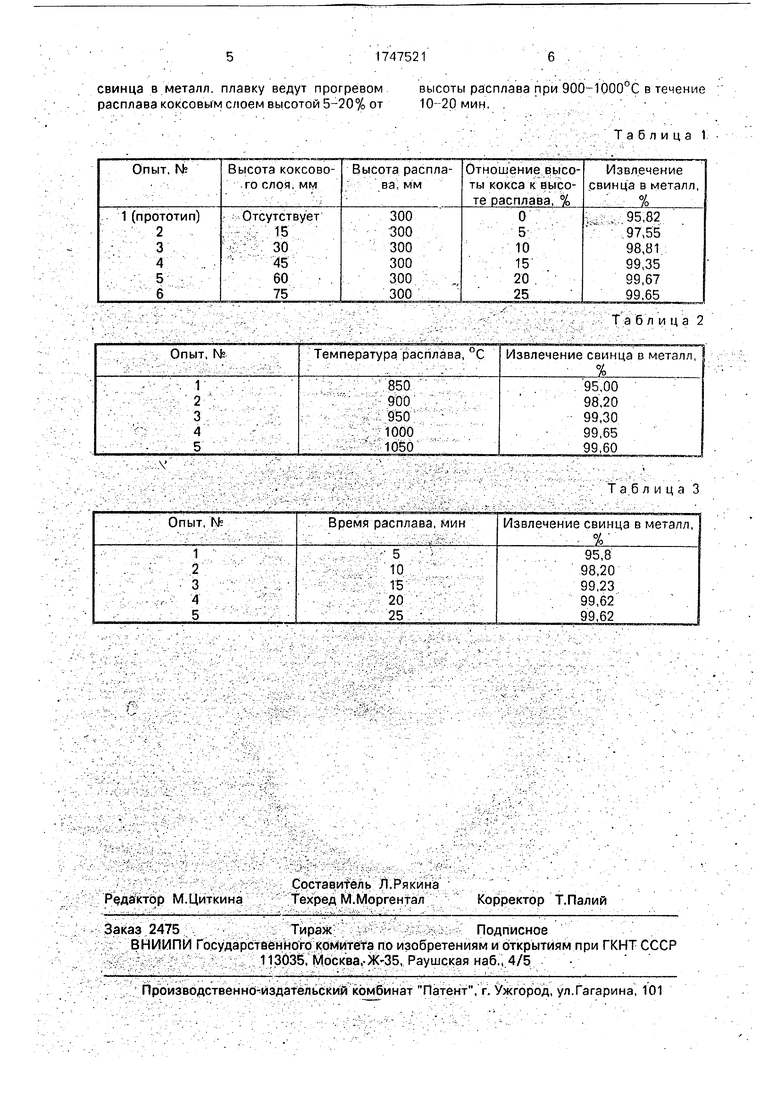

В табл. 1 представлена зависимость извлечения свинца в металл от высоты коксового слоя на поверхности расплава при

970°С и времени доводки 20 мин; в табл. 2 зависимость извлечения от температуры

расплава при высоте коксового слоя над

расплавом 50 мм и времени доводки 20 мин;

0 в табл 3 -- зависимость извлечения от времени доводки расплава при 970°С и высоте коксового слоя над расплавом 50 мм,

Проведено 16 операций, проплавлено 19,2 т концентрата, в среднем по 1,2 т в

5 каждой операции.

Из данных табл 1 видно, что извлечение свинца в металл при температуре плавки 970°С и времени доводки расплава 20 мин, составляющее 97,55-99,67%, достигается

0 при соотношении высоты коксового слоя к высоте расплава 5- 20%, а без слоя кокса (по прототипу)- 95,82% Повышение соотношения до 25% не приводит к повышению извлечения

5 Данные табл 2 показывают, что температура плавки также играет решающее значение для повышения извлечения свинца в металл. Максимальное извлечение, равное 98,20-99,65%, достигается при 900-1000°С.

0 Снижение температуры до 850°С приводит к падению извлечения до 95%, а повышение температуры до 1050°С не дает увеличения извлечения, но увеличивает энергетические затраты

5В табл. 3 показана зависимость извлечения свинца в металл от времени доводки расплава Показано, что максимальное извлечение, равное 98,2-99,62%, достигается за 10-20 мин. Уменьшение времени довод0 ки до 5 мин приводит к снижению извлечения до 95,8%, а повышение времени до 25 мин не приводит к повышению извлечения, Таким образом, при плавке сульфидно го свинцового концентрата с содой и коксбм

5 повышение извлечения свинца в металл, составляющее 97,5-99,6%, достигается путем прогрева расплава коксовым слоем высотой 5-20% от высоты расплава при температуре 900-1000°С в течение 10-20 мин.

0 Использование изобретения позволит оздоровить экологическую обстановку за счет прекращения выбросов в атмосферу сернистого ангидрида; повысить извлечение свинца; снизить себестоимость свинца,

5 Формула изобретения

Способ переработки сульфидных свинцовых концентратов, включающий их электроплавку с солью щелочного металла и коксом, отличающийся тем, что, с целью повышения степени извлечения

свинца в металл плавку ведут прогревом высоты расплава при 900-1000°С в течение расплава коксовым слоем высотой 5-20% от 10 20 мин

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1998 |

|

RU2181781C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОРУДНЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2259410C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВИНЦА ИЗ СУЛЬФИДА СВИНЦА | 1996 |

|

RU2118666C1 |

| Шихта для переработки необожженых свинцовых концентратов | 1978 |

|

SU715635A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1999 |

|

RU2162897C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК- И МЕДЬСОДЕРЖАЩИХ СВИНЦОВЫХ КЕКОВ И ПЫЛЕЙ | 1998 |

|

RU2150520C1 |

| Шихта для переработки цинкосодержащихпылЕй СВиНцОВОгО пРОизВОдСТВА | 1979 |

|

SU827573A1 |

| Способ переработки медных шликеров | 1983 |

|

SU1100327A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1997 |

|

RU2114203C1 |

Использование переработка свинецсо- держащих полиметаллических сульфидных концентратов Сущность1 переработку указанных концентратов ведут электроплавкой с солью щелочного металла и коксом. Расплав прогревают коксовым слоем высотой 5-20% от высоты расплава при 900-1000°С в течение 10-20 мин 3 табл

Таблица 2

Таблица 3

| Способ извлечения свинца и сопутствующих ему металлов из сульфидных концентратов | 1953 |

|

SU112514A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ переработки свинцовых концентратов | 1979 |

|

SU775158A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-07-15—Публикация

1990-05-14—Подача