1

Изобретение относится к области литейного производства, в частности к установкам для контроля физико-механических свойств формовочных смесей.

Известны установки, содержащие бункер для подачи смеси, механизм формирования образца с уплотняющим катком, желобчатый барабан и приспособления для разрущения испытанного образца и очистки желобчатого барабана от остатков формовочной смеси и 2.

Известна также установка, содержащая дозирующий бункер, механизм формирования образца с уплотняющим катком, блок датчиков автоматического контроля свойств смесей, вертикально замкнутый желобчатый конвейер и приспособление для разрушения испытанного образца и очистки конвейера от остатков формовочной смеси 3.

Недостаток этих установок заключается в том, что контроль свойств смесей производится как на качественном, так и на дефектном образце, что приводит к получению неправильных результатов.

Дефекты образцов заключаются в появлении гребещков высотой от 2 до 20 мм над поверхностью образца или в получении неполного по заданной высоте образца с нарущением плоскостности.

Целью изобретения является выявление

дефектного образца и устранение контроля его свойства.

Указанная цель достигается тем, что между уплотняющим катком и измерительным блоком автоматического контроля установлен контроллер наличия дефектного образца, выполненный в виде щарнирного параллелограмма с укрепленной на нем пластиной и содержащий бесконтактный концевой включатель.

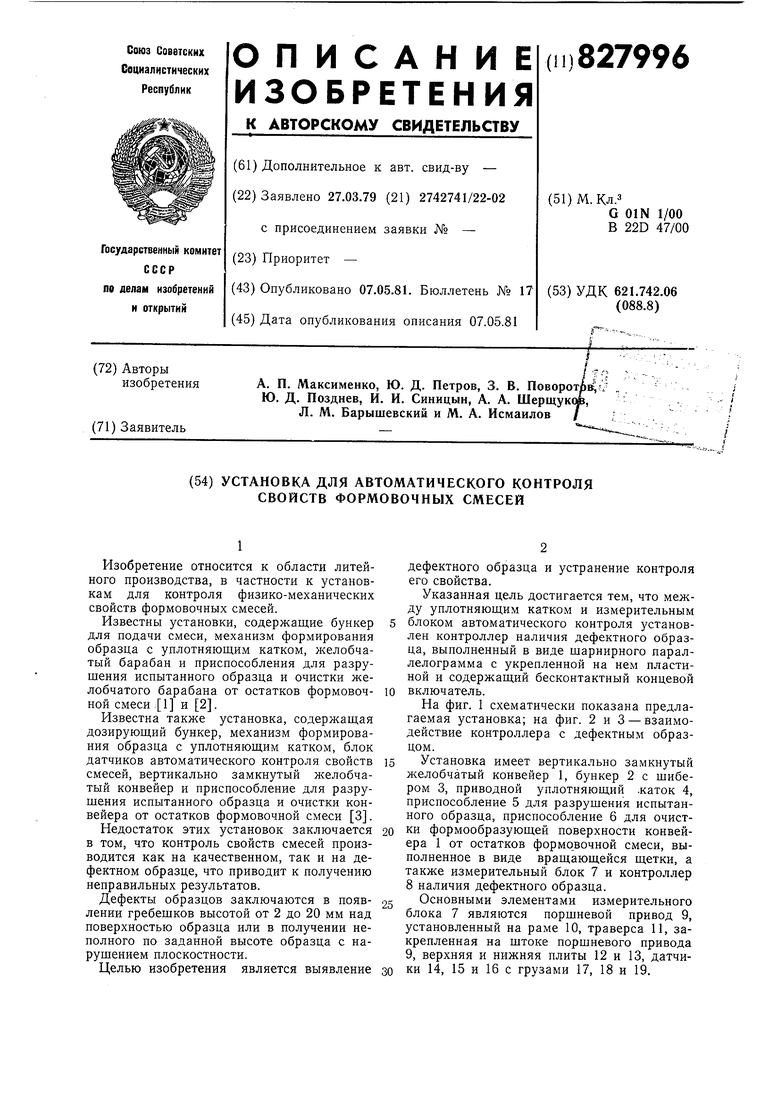

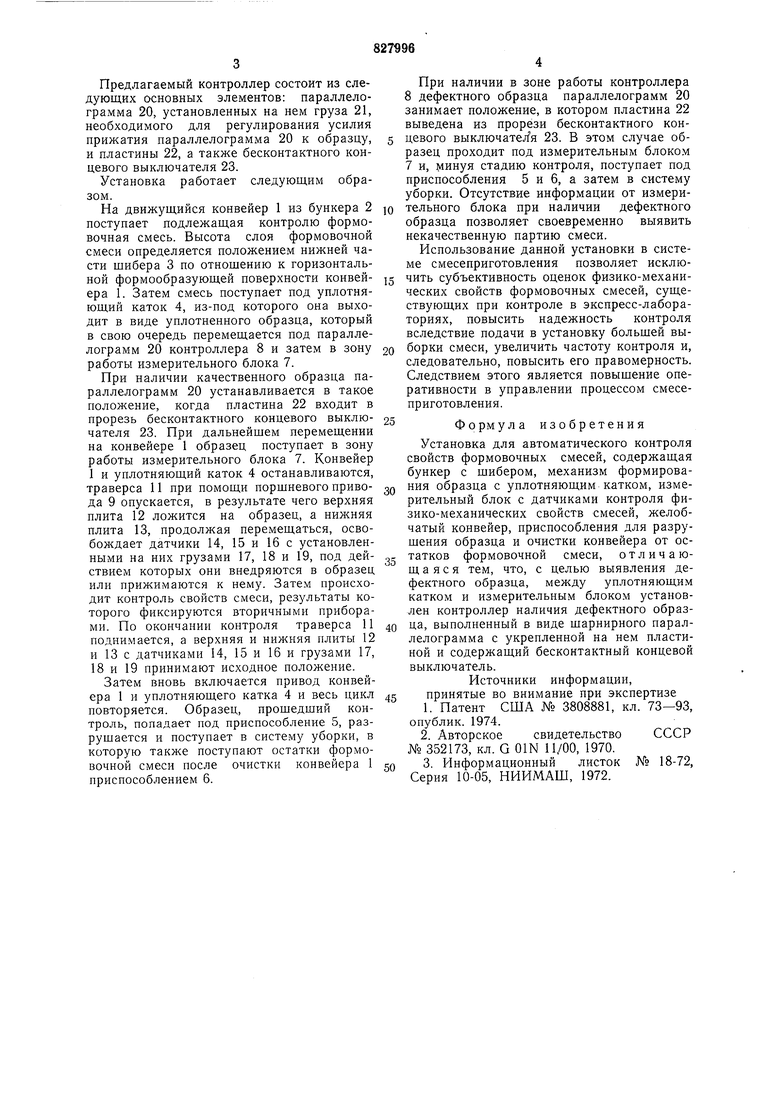

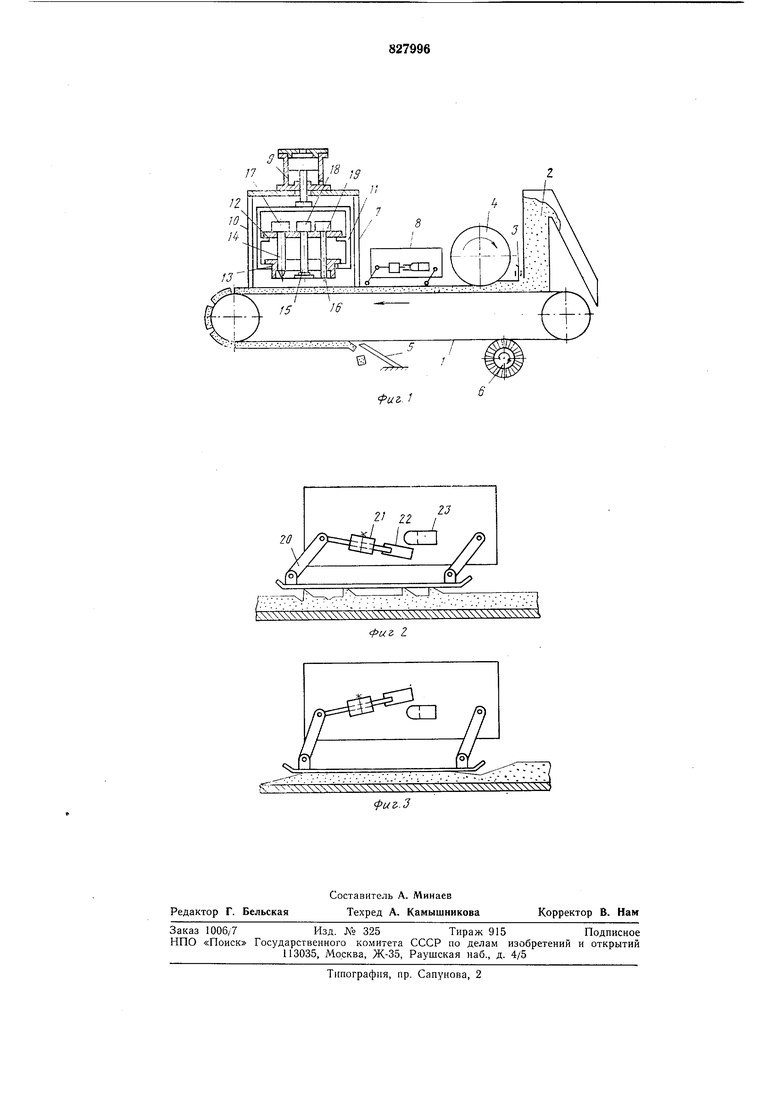

На фиг. 1 схематически показана предлагаемая установка; на фиг. 2 и 3 - взаимодействие контроллера с дефектным образцом.

Установка имеет вертикально замкнутый желобчатый конвейер 1, бункер 2 с шибером 3, приводной уплотняющий .каток 4, приспособление 5 для разрушения испытанного образца, приспособление 6 для очистки формообразующей поверхности конвейера 1 от остатков формо вочной смеси, выполненное в виде вращающейся щетки, а также измерительный блок 7 и контроллер 8 наличия дефектного образца.

Основными элементами измерительного блока 7 являются поршневой привод 9, установленный на раме 10, траверса 11, закрепленная на штоке поршневого привода 9, верхняя и нижняя плиты 12 и 13, датчики 14, 15 и 16 с грузами 17, 18 и 19.

Предлагаемый контроллер состоит из следующих основных элементов: параллелограмма 20, установленных на нем груза 21, необходимого для регулирования усилия прижатия параллелограмма 20 к образцу, и пластины 22, а также бесконтактного концевого выключателя 23.

Установка работает следующим образом.

На движущийся конвейер 1 из бункера 2 поступает подлежащая контролю формовочная смесь. Высота слоя формовочной смеси определяется положением нижней части шибера 3 по отношению к горизонтальной формообразующей поверхности конвейера 1. Затем смесь поступает под уплотняющий каток 4, из-под которого она выходит в виде уплотненного образца, который в свою очередь перемещается под параллелограмм 20 контроллера 8 и затем в зону работы измерительного блока 7.

При наличии качественного образца параллелограмм 20 устанавливается в такое положение, когда пластина 22 входит в прорезь бесконтактного концевого выключателя 23. При дальнейшем перемещении на конвейере 1 образец поступает в зону работы измерительного блока 7. Конвейер 1 и уплотняющий каток 4 останавливаются, траверса 11 при помощи поршневого привода 9 опускается, в результате чего верхняя плита 12 ложится на образец, а нижняя плита 13, продолжая перемещаться, освоболедает датчики 14, 15 и 16 с установленными на них грузами 17, 18 и 19, под действием которых они внедряются в образец или прижимаются к нему. Затем происходит контроль свойств смеси, результаты которого фиксируются вторичными приборами. По окончании контроля траверса 11 поднимается, а верхняя и нижняя плиты 12 и 13 с датчиками 14, 15 и 16 и грузами 17, 18 и 19 принимают исходное положение.

Затем вновь включается привод конвейера 1 и уплотняющего катка 4 и весь цикл повторяется. Образец, прошедший контроль, попадает под приспособление 5, разрушается и поступает в систему уборки, в которую также поступают остатки формовочной смеси после очистки конвейера 1 приспособлением 6.

При наличии в зоне работы контроллера 8 дефектного образца параллелограмм 20 занимает положение, в котором пластина 22 выведена из прорези бесконтактного концевого выключателя 23. В этом случае образец проходит под измерительным блоком 7 и, минуя стадию контроля, поступает под приспособления 5 и 6, а затем в систему уборки. Отсутствие информации от измерительного блока при наличии дефектного образца позволяет своевременно выявить некачественную партию смеси.

Использование данной установки в системе смесенриготовления позволяет исключить субъективность оценок физико-механических свойств формовочных смесей, существующих при контроле в экспресс-лабораториях, повысить надежность контроля вследствие подачи в установку большей выборки смеси, увеличить частоту контроля и, следовательно, повысить его правомерность. Следствием этого является повышение оперативности в управлении процессом смесеприготовления.

Формула изобретения

Установка для автоматического контроля свойств формовочных смесей, содержащая бункер с шибером, механизм формирования образца с уплотняющим катком, измерительный блок с датчиками контроля физико-механических свойств смесей, желобчатый конвейер, приспособления для разрушения образца и очистки конвейера от остатков формовочной смеси, отличающаяся тем, что, с целью выявления дефектного образца, между уплотняющим катком и измерительным блоком установлен контроллер наличия дефектного образца, выполненный в виде шарнирного параллелограмма с укрепленной на нем пластиной и содержащий бесконтактный концевой выключатель.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3808881, кл. 73-93, опублик. 1974.

2.Авторское свидетельство СССР № 352173, кл. G 01N 11/00, 1970.

3.Информационный листок № 18-72, Серия 10-05, НИИМАШ, 1972.

Р

-7

П 7X-Jbi/ A-, /

fut. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для автоматического контроля свойств формовочных смесей | 1987 |

|

SU1458062A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ФИЗИКО- МЕХАНИЧЕСКИХ СВОЙСТВ СМЕСЕЙ | 1972 |

|

SU352173A1 |

| Установка для изготовления форм | 1976 |

|

SU589064A1 |

| Установка для автоматического контроля физико-химических свойств сыпучих материалов | 1983 |

|

SU1155897A1 |

| Установка для автоматического контроля физико-механических свойств формовочной смеси | 1991 |

|

SU1814726A3 |

| Питатель для сыпучих сырьевых смесей | 1986 |

|

SU1440736A1 |

| Установка для контроля физикомеханических свойств смеси | 1986 |

|

SU1349869A1 |

| Устройство для непрерывного формования плит из смесей повышенной сыпучести | 1987 |

|

SU1512771A1 |

| НАКЛОННЫЙ КОНВЕЙЕР С ПРИСПОСОБЛЕНИЯМИ ДЛЯ УЛАВЛИВАНИЯ ЛЕНТЫ | 1992 |

|

RU2019481C1 |

| Устройство для уплотнения формовочной смеси | 1986 |

|

SU1417994A1 |

1г

СП

Авторы

Даты

1981-05-07—Публикация

1979-03-27—Подача