Изобретение относится к литейному производству, в частности к контролю сыесеприготовления, и может быть использовано для контроля свойств сыпучих материалов.

Известна установка для автоматического контроля физико-механических свойств смесей, в которой образец формируется из формовочной смеси, отбираемой непрерывно из смесеприготовительного устройства на ленточном транспортере с помощью укатывающего катка, причем дозирование смеси - объемное. Отформованный образец ленточныдм транспортером перемещается к измерительному блоку для контроля сырой прочности, сигнал от которого через преобразователь подается к исполнительным механизмам, дозирующим добавки, корректирующие контролируемую величину.

С целью уменьшения габаритов, подачи смеси в формирующее устройство безотносительно к общему расходу смесей, создания возможности возврата ее в систему смесеприготовления после контроля механизм формирования образца предлагаемой установки выполнен в виде барабана с открытыми торцами, с бортами для удержания смеси, с горизонтальной осью вращения, снабженного катками предварительного и окончательного унлотнения, через полость барабана пропущен желоб подачи смеси, снабженный в полости

течкой, датчики определения физико-механических свойств установлены внутри барабана с возможностью контакта с внутренней цилиндрической поверхностью образца смеси, а приспособление для разрушения образца смонтировано в верхней части нолостн барабана над желобом.

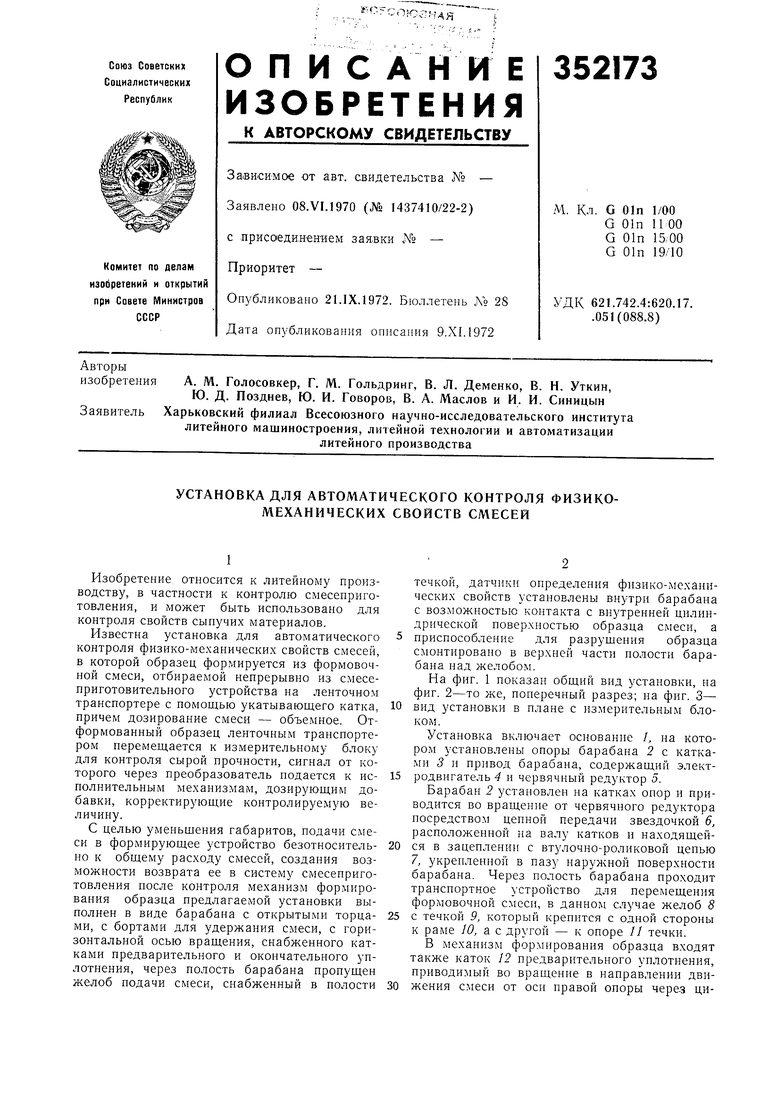

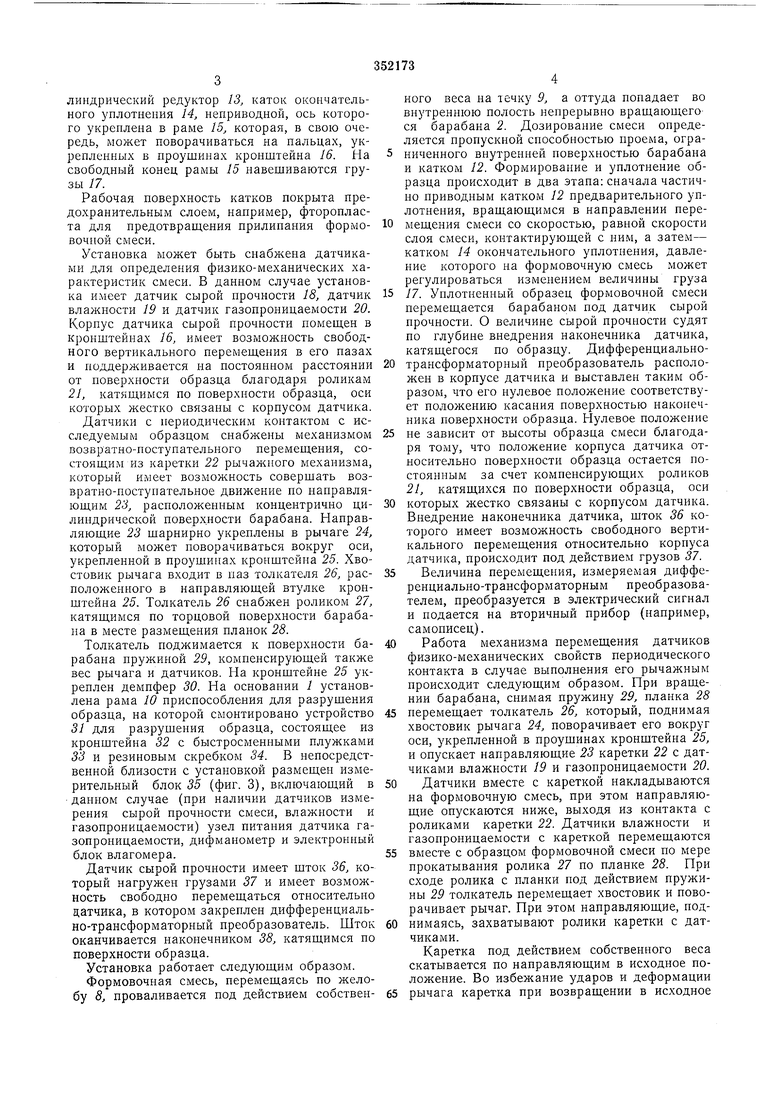

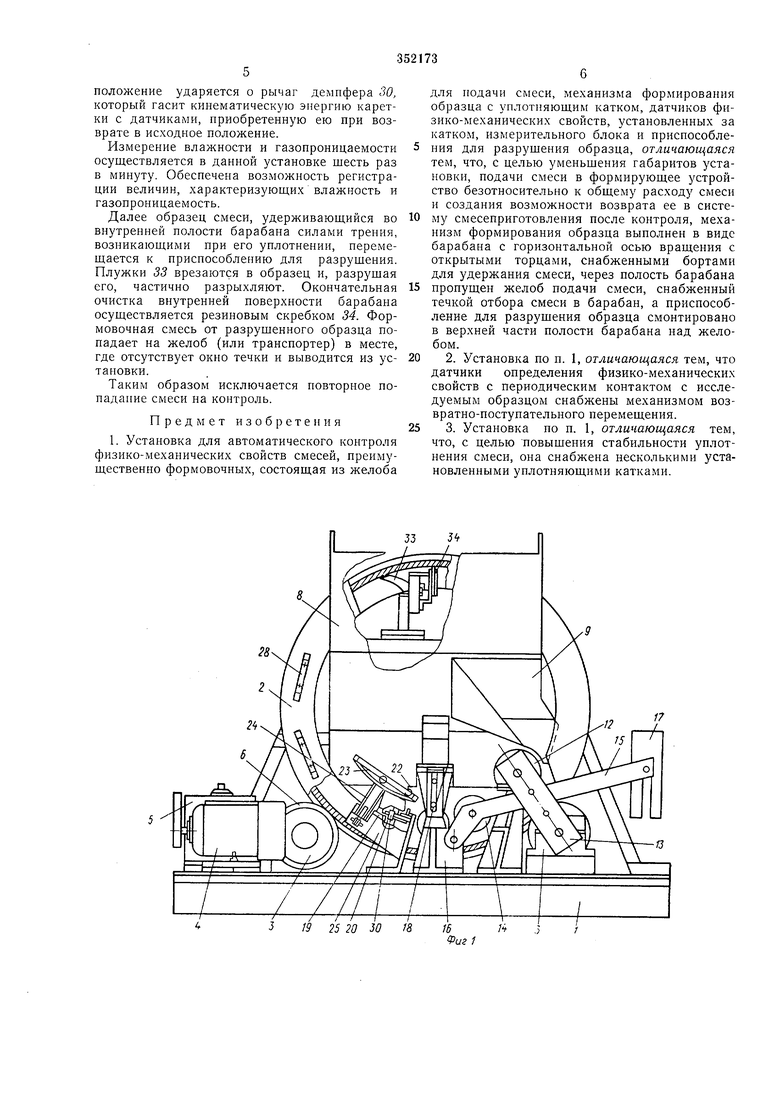

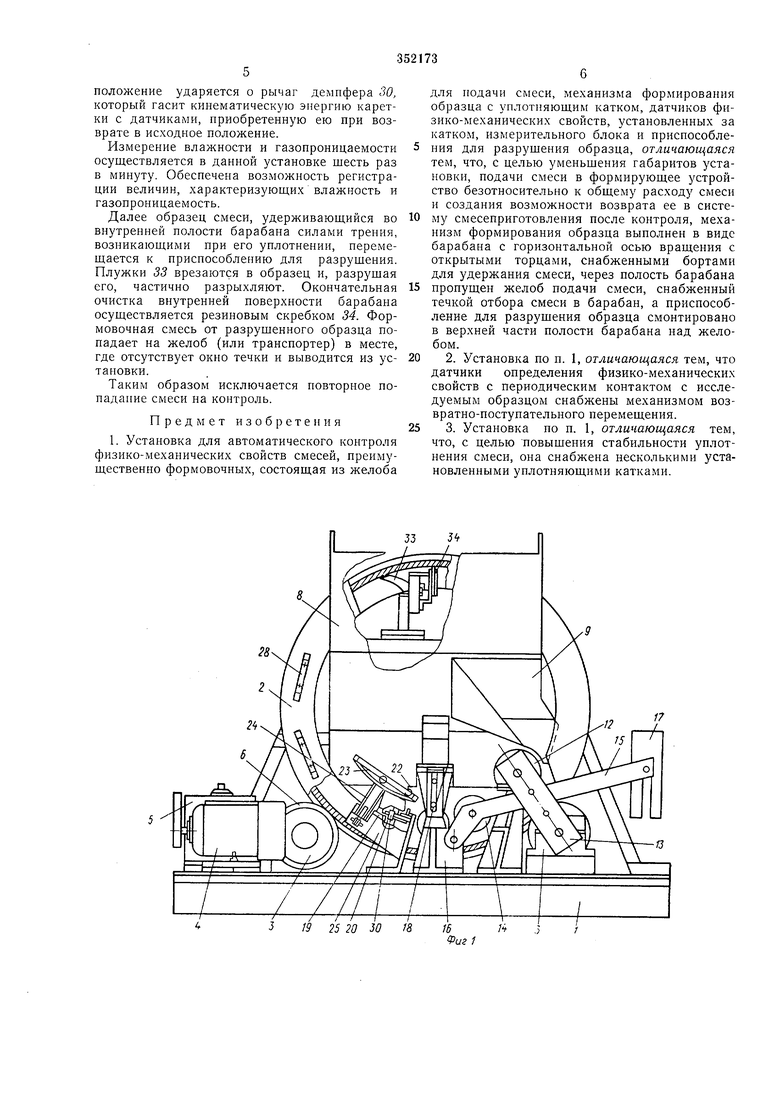

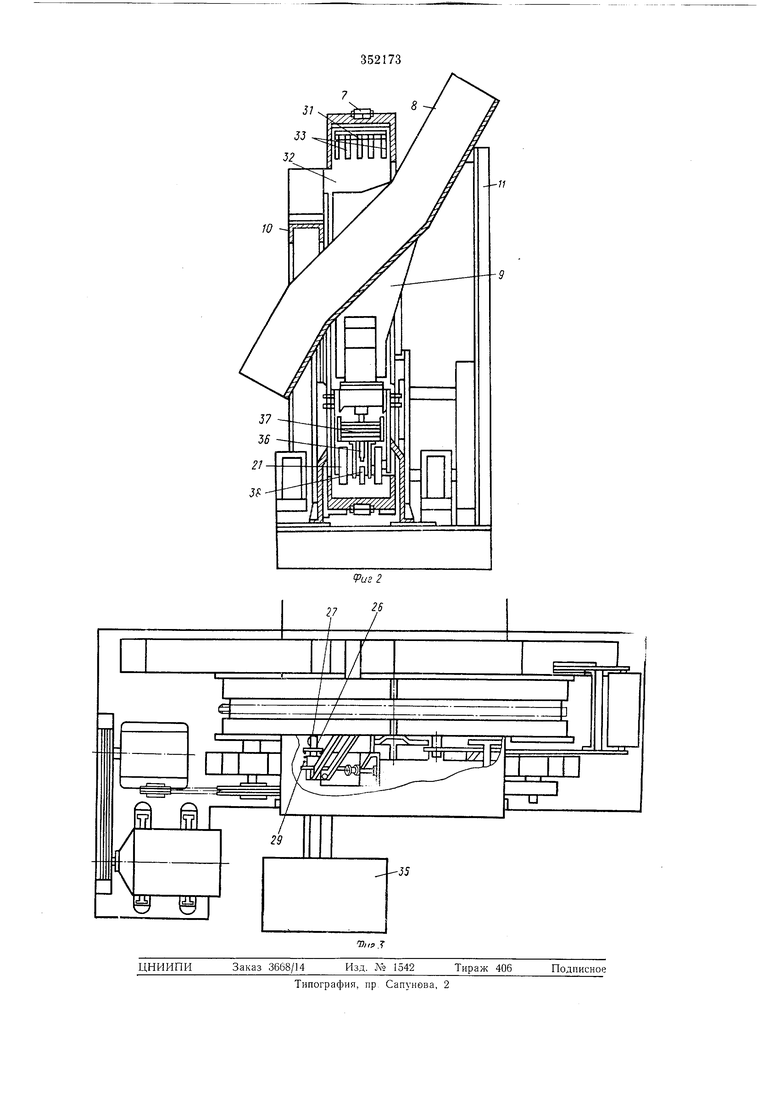

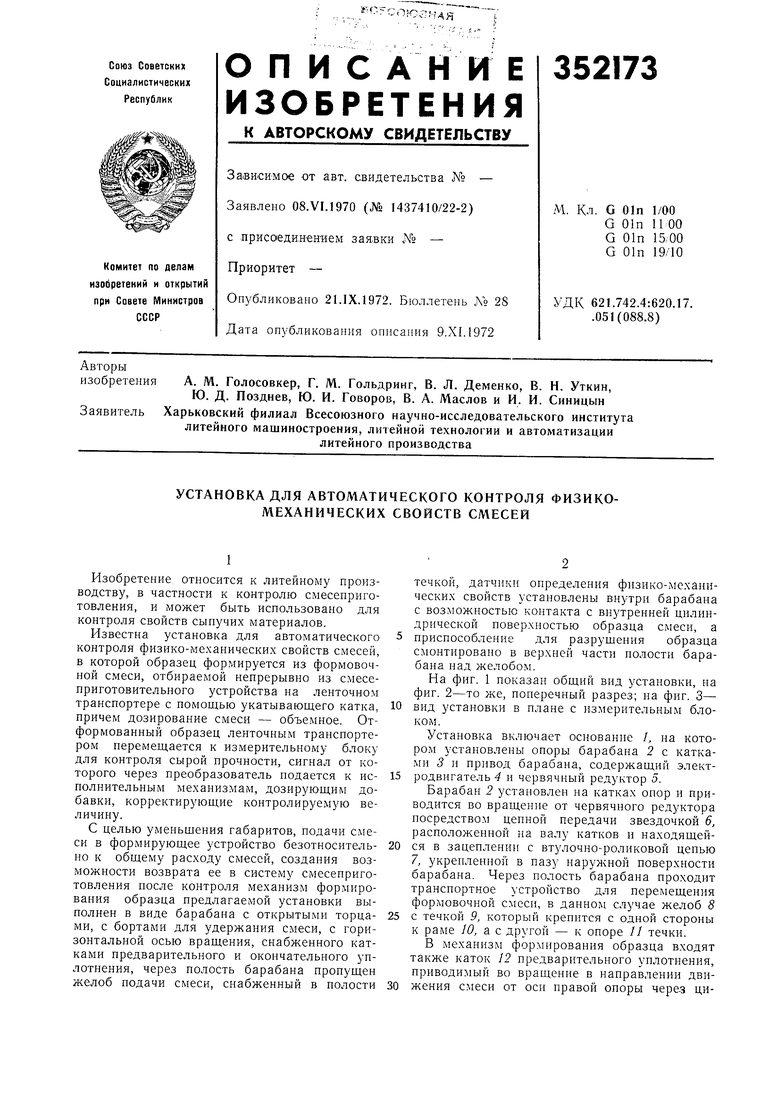

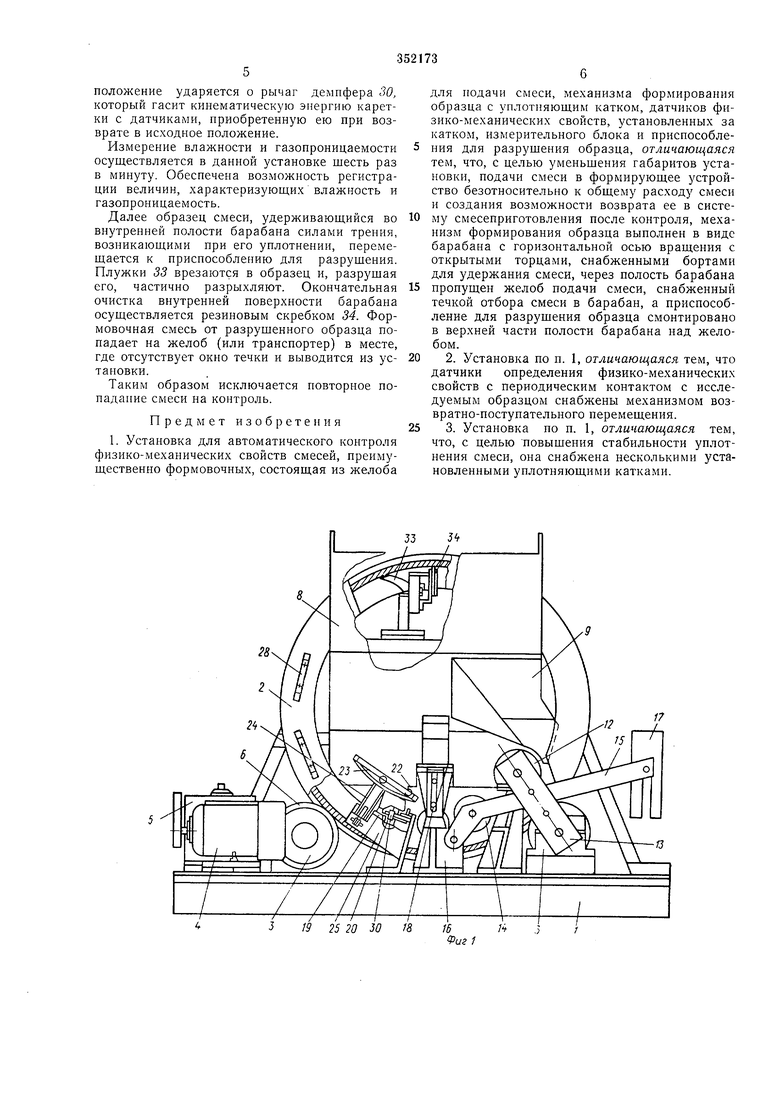

На фиг. 1 показан общий вид установки, на фиг. 2-то же, поперечный разрез; на фиг. 3-

вид установки в плане с измерительным блоком.

Установка включает основание /, на которо.м установлены опоры барабана 2 с катками 3 и привод барабана, содержащий электродвигатель 4 и червячный редуктор 5.

Барабан 2 установлен на катках опор и приводится во вращен е от червячного редуктора посредством цепной передачи звездочкой 6, расположенной на валу катков и находящейся в зацеплении с втулочно-роликовой цепью 7, укрепленной в пазу наружной поверхности барабана. Через полость барабана проходит транспортное устройство для перемещения формовочной смеси, в данном случае желоб 8

С течкой 9, который крепится с одной стороны к раме 10, а с другой - к опоре // течки.

В механизм формирования образца входят также каток 12 предварительного уплотнения, приводимый во вращенне в направлении двилиндрический редуктор 13, каток окончательного уплотнения 14, неприводной, ось которого укреплена в раме 15, которая, в свою очередь, может поворачиваться на пальцах, укрепленных в проушинах кронштейна 16. На свободный конец рамы 15 навешиваются грузы 17.

Рабочая поверхность катков покрыта предохранительным слоем, например, фторопласта для предотвраш,ения прилипания формовочной смеси.

Установка может быть снабжена датчиками для определения физико-механических характеристик смеси. В данном случае установка имеет датчик сырой прочности 18, датчик влажности 19 и датчик газопроницаемости 20. Корпус датчика сырой прочности помещен в кронштейнах 16, имеет возможность свободного вертикального перемещения в его пазах и поддерживается на постоянном расстоянии от поверхности образца благодаря роликам 21, катящимся по поверхности образца, оси которых жестко связаны с корпусом датчика.

Датчики с периодическим контактом с исследуемым образцом снабл ены механизмом возвратно-поступательного перемещения, состоящим из каретки 22 рычажного механизма, который имеет возможность совершать возвратно-поступательное движение по направляющим 23, расположепным концентрично цилиндрической поверхности барабана. Направляющие 23 шарнирно укреплены в рычаге 24, который может поворачиваться вокруг оси, укрепленной в проушинах кронштейна 25. Хвостовик рычага входит в паз толкателя 26, расположенного в направляющей втулке кронштейна 25. Толкатель 26 снабжен роликом 27, катящимся по торцовой поверхности барабана в месте размещения планок 28.

Толкатель поджимается к поверхности барабана пружиной 29, компенсирующей также вес рычага и датчиков. На кронштейне 25 укреплен демпфер 30. На основании I установлена рама 10 приспособления для разрушения образца, на которой смонтировано устройство 31 для разрушения образца, состоящее из кронштейна 32 с быстросменными плужками 33 и резиновым скребком 34. В непосредственной близости с установкой размещен измерительный блок 55 (фиг. 3), включающий в данном случае (при наличии датчиков измерения сырой прочности смеси, влажности и газопроницаемости) узел питания датчика газопроницаемости, дифманометр и электронный блок влагомера.

Датчик сырой прочности имеет шток 36, который нагружен грузами 37 и имеет возможность свободно перемешаться относительно датчика, в котором закреплен дифференциально-трансформаторный преобразователь. Шток оканчивается наконечником 38, катящимся по поверхности образца.

ного веса на течку 9, а оттуда попадает во внутреннюю полость непрерывно вращающего ся барабана 2. Дозирование смеси определяется пропускной способностью проема, ограничейного внутренней поверхностью барабана и катком 12. Формирование и уплотнение образца происходит в два этапа: сначала частично приводным катком 12 предварительного уплотнения, вращающимся в направлении перемещения смеси со скоростью, равной скорости слоя смеси, контактирующей с ним, а затем- катком 14 окончательного уплотнения, давление которого на формовочную смесь может регулироваться изменением величины груза

17. Уплотненный образец формовочной смеси перемещается барабаном под датчик сырой прочности. О величине сырой прочности судят по глубине внедрения наконечника датчика, катящегося по образцу. Дифференциальнотрансформаторный преобразователь расположен в корпусе датчика и выставлен таким образом, что его нулевое положение соответствует положению касания поверхностью наконечника поверхности образца. Нулевое положение

не зависит от высоты образца смеси благодаря тому, что положение корпуса датчика относительно поверхности образца остается постоянным за счет компенсирующих роликов 21, катящихся по поверхности образца, оси

которых жестко связаны с корпусом датчика. Внедрение наконечника датчика, шток 36 которого имеет возможность свободного вертикального перемещения относительно корпуса датчика, происходит под действием грузов 57.

Величина перемещения, измеряемая дифференциально-трансформаторным преобразователем, преобразуется в электрический сигнал и подается на вторичный прибор (например, самописец).

Работа механизма перемещения датчиков физико-механических свойств периодического контакта в случае выполнения его рычажным происходит следующим образом. При вращении барабана, снимая пружину 29, планка 28

перемещает толкатель 26, который, поднимая хвостовик рычага 24, поворачивает его вокруг оси, укрепленной в проушинах кронштейна 25, и опускает направляющие 23 каретки 22 с датчиками влажности 19 и газопроницаемости 20.

Датчики вместе с кареткой накладываются на формовочную смесь, при этом направляющие опускаются ниже, выходя из контакта с роликами каретки 22. Датчики влажности и газопроницаемости с кареткой перемещаются

вместе с образцом формовочной смеси по мере прокатывания ролика 27 по планке 28. При сходе ролика с планки под действием пружины 29 толкатель перемещает хвостовик и поворачивает рычаг. При этом направляющие, поднимаясь, захватывают ролики каретки с датчиками.

положение ударяется о рычаг демпфера 30, который гасит кинематическую энергию каретки с датчиками, приобретенную ею при возврате в исходное положение.

Измерение влажности и газопроницаемости осуществляется в данной установке шесть раз в минуту. Обеспечена возможность регистрации величин, характеризующи.х влажность и газопроницаемость.

Далее образец смеси, удерживающийся во внутренней полости барабана силами трения, возникающими при его уплотнении, перемещается к приспособлению для разрущения. Плужки 33 врезаются в образец и, разрушая его, частично разрыхляют. Окончательная очистка внутренней поверхности барабана осуществляется резиновым скребком 34. Формовочная смесь от разрушенного образца попадает на желоб (или транспортер) в месте, где отсутствует окно течки и выводится из установки.

Таким образом исключается повторное попадание смеси на контроль.

Предмет изобретения

1. Установка для автоматического контроля физико-механических свойств смесей, преимущественно формовочных, состоящая из желоба

для подачи смеси, механизма формирования образца с уплотняющим катком, датчиков фпзико-механических свойств, установленных за катком, измерительного блока и приспособления для разрушения образца, отличающаяся тем, что, с целью уменьшения габаритов установки, подачи смеси в формирующее устройство безотносительно к общему расходу смеси и создания возможности возврата ее в систему смесеприготовления после контроля, механизм формирования образца выполнен в виде барабана с горизонтальной осью вращения с открытыми торцами, снабженными бортами для удержания смеси, через полость барабана

пропущен желоб подачи смеси, снабженный течкой отбора смеси в барабан, а приспособление для разрущения образца смонтировано в верхней части полости барабана над желобом.

2. Установка по п. 1, отличающаяся тем, что датчики определения физико-механических свойств с периодическим контактом с исследуемым образцом снабжены механизмом возвратно-поступательного перемещения.

3. Установка по п. 1, отличающаяся тем, что, с целью повышения стабильности уплотнения смеси, она снабжена несколькими установленными уплотняющими катками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для автоматического контроля физико-механических свойств формовочной смеси | 1991 |

|

SU1814726A3 |

| УСТАНОВКА ЭКСПРЕСС-АНАЛИЗА КАЧЕСТВА ФОРМОВОЧНЫХ И СТЕРЖНЕВЫХ СМЕСЕЙ | 1993 |

|

RU2034272C1 |

| Способ изготовления литейных форм | 1985 |

|

SU1388187A1 |

| УСТРОЙСТВО для КОНТРОЛЯ СВОЙСТВ СМЕСЕЙ | 1972 |

|

SU353185A1 |

| ФОРМОВОЧНАЯ СМЕСЬ | 1971 |

|

SU304238A1 |

| СПОСОБ СТАБИЛИЗАЦИИ СВОЙСТВ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ | 1972 |

|

SU453235A1 |

| СМЕСЬ ДЛЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОР1ши.И1ао-^тк:^НЕНпМ(6И&ЛИОТША | 1972 |

|

SU353782A1 |

| Установка для автоматического контроля физико-химических свойств сыпучих материалов | 1983 |

|

SU1155897A1 |

| Устройство изготовления образцов для определения свойств литейных форм | 1986 |

|

SU1437132A1 |

| Устройство для контроля физико-механических свойств формовочных смесей и материалов | 1983 |

|

SU1125198A1 |

Даты

1972-01-01—Публикация