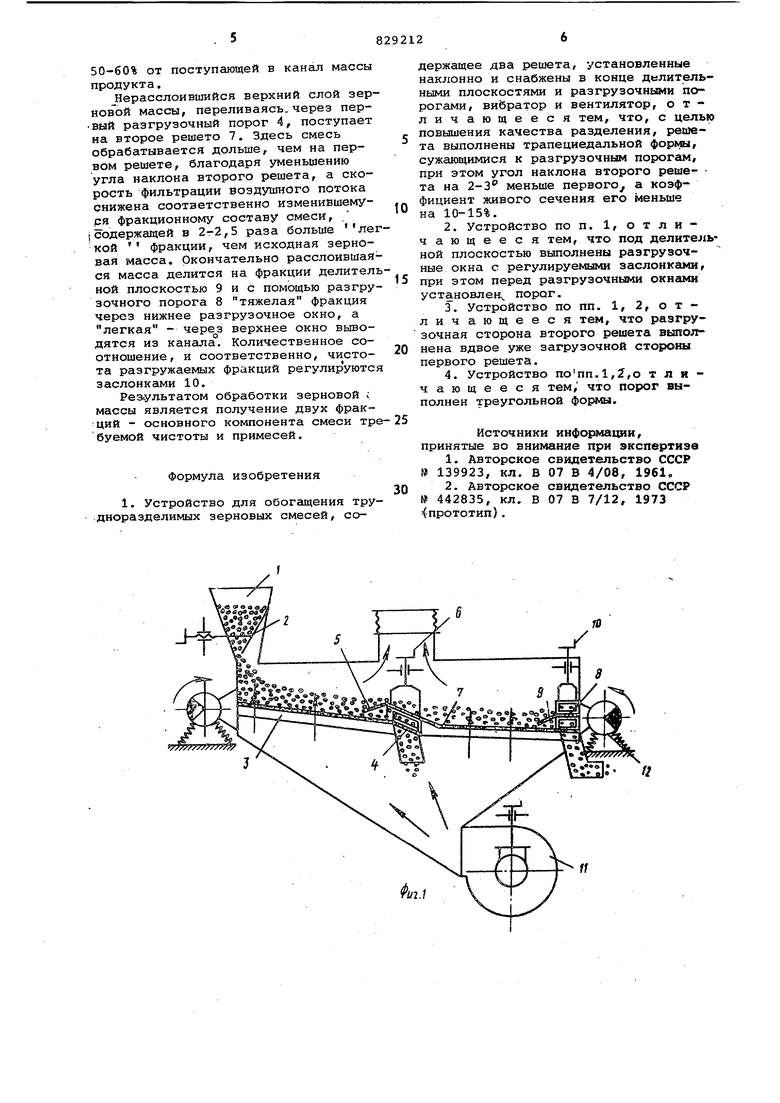

Изобретение относится к зерносепарирующим устройствам, в частности к устройствам, осуществляющим обогащение и разделение в псевдоожиженном слое зерновых смесей, компоненты которых обладают близкими физико-механическими свойствами, являющимися признаками разделения. К таким смеся относятся, например, продукты дробле ния зерна кукурузы, состоящие из крупочных и зародышевых частиц, подлежащих разделению. Известно устройство для классифи ации и бесситового рассева сыпучих материалов, содержащее вибрирующее решето, пронизываемое восходящим-воз душным потоком. Рабочая камера над р шетом разделена на три сообщающиеся зоны. Выделившиеся компоненты поступают в противоположные концы решета, переходя из зоны в зону, и разгружаются с помощью переливных порогов Однако при таксм разделении выделившихся компонентов нельзя получить высокой эффективности ввиду того, что процесс разгрузки является саморегулируемым. Кроме того, выделившаяс ; легкая фракция разгружается в зоне поступле ния смеси в рабочий канал, что ведет к их перемешиванию и не гарантирует чистоты легкой фракции. Известно также устройство для очистки зерна, содержащее вибрирующее опорное решето, продуваемое восходящим потоком, скорость которого регулируется жалюзийным приспособлением. Над опорным решетом, перекрывая его некоторую часть, установлено дополнительное решето, контролирующее верхний слой зерновой смеси, сходящий с основного рюшета. В конце каждого опорного решета установлены делительные плоскости. Получаемые в результате разделения смеси фракции разгружаются следующим образом: чистое зерно с основного решета в шаюзовое устройство, загрязненное зерно - через днище дополнительного решета, примеси - через переливной порог 2. Недостатком конструкции данной установки является необходимость транспортирования выделенной фракции чистого зерна на протяжении всей зоны дополнительного решета, так как увеличивает массу колеблющихся частей устройства. Кроме того, регулирование скорости фильтрации воздушного потока с помощью жалюзийного пр способления не может обеспечить стро го дифференцированного подвода воздуха к основному и дополнительному решету (а последнее является необходимым условием эффективного рас- . лоения различных по составу смесей, находящихся на основном и дополнительном решете). Цель изобретения - повышение качества разделения. Эта цель достигается тем, что обработка зерновой массы происходит на двух последовательно соединенных решетах трапециедапьныХ форм, причем стороны загрузки первого решета вдво шире разгрузочной стороны второго решета. Благодаря постепенному сужению рабочей поверхности решет обеспе чивается равномерность нагрузки и необходимое увеличение высоты слоя зерновой массы перед делительными плоскостями в конце каждого решета. Сужение разгрузочной стороны второго решета вдвое по сравнению с загрузочной стороной первого связано с тем, что в конце первого решет выгружается тяжелая фракция, в коли честве 50-60% от поступающей на обработку зерновой массы. Решета соединены таким образом, что при любом угле наклона первого решета к горизонтали, второе наклон но к ней на 2-3 меньше, что позволяет снизить, соответственно, v скорость перемещения слоя зерновой : массы на втором решете, и, следовательно, увеличить экспозицию ее обработки. Увеличение времени обработки смеси, поступающей с первого решета ча второе, необходимо потому, что и тенсивность расслоения данной смеси ниже, чем исходной, так как она содержит легкого компонента в 2-2,5 раза больше чем исходная зерновая масса. Кроме того, с точки зрения возду хопроницаемости решет, они выполнены так, что коэффициент живого сече ния второго решета меньше, чем первого, на 10-15%, с тем чтобы увеличить его сопротивление воздушному п току, и соответственно, уменьшить скорость фильтрации воздуха через слой смеси, находящийся на втором решете. Это обеспечивает необходимые условия для эффективного расслоения смеси, обогащенной по лег кому компоненту, так как изменени соотношения легкого и .тяжелого компонентов в смеси.вызывает и менение характеристик псевдоожижения зернового слоя, в частности рабочей скорости фильтрации. Для разгрузки расслоившихся фрак ций тяжелого и легкого компонентов в конце каждого решета усановлены. разгрузочные пороги трегольной форгиы с регулируемыми заслонами, перекрывающими разгрузочные кна в боковых стенках канала. Разгрузочный порог, установленный в коне первого движущегося слоя зерноой массы, обеспечивает подпор и наопление тяжелого компонента у елительной плоскости и двумя потокаи направляют его в разгрузочные окна. Благодаря тому, что нижний слой за торможен и накапливается перед порогом, делительная плоскость отсекает очищенный от легкого компонента слой тяжелого компонента, при этом исключается подсос легкого компонента в зону разгрузки тяжелого. С помощью заслонок,изменяющих выходное сечение разгрузочных окон, осуществляется регулирование количества выгружаемой фракции, исходя из требрваний к ее чистоте, На фиг. 1 схематически изображено предлагаемое устройство, общий вид, на фиг. 2 - решето. Устройство состоит из загрузочного бункера 1, с механизмом 2 загрузки, рабочего канала, содержащего первое решето 3, имеющего наклон к горизонтали 5-15, первый разгрузочный порог 4 с делительной плоскостью 5 и двумя заслонками б, второе решето 7, наклоненноес к горизонтали на 2-3 меньше, чем первое, второй разгрузочный порог 8 с делительной плоскостью 9 и двумя заслонками 10. Воздушный поток нагнетается вентилятором 11 и регулируется задвижкой на его входном коллекторе. Создание возвратнопоступательных колебаний в вертикальный плоскости, осуществляется с помощью инерционных-колебателей 12. Опорами рабочего канала, состоящего из двух решет 3 и 7 служат цилиндрические пружины. Под делительной плоскостью выполнены разгрузочные окна. Устройство работает следующим образом. Зерновая масса из загрузочного бункера 1 равномерным слоем, регулируемым механизмом 2 загрузки, поступает на вибрирующее и пронизываемое воздушным потоком решето 3, где она под воздействием аэровибровоздействий приходит в псевдоожиженное состояние и расслаивается по высоте слоя на тяжелую и легкьто фракции. Первичное разделение слоя зерновой массы и частичная выгрузка тяжелой Фракции в конце первого решета с помощью делительной плоскости 5 и первого разгрузочного порога 4, где тяжелая фракция, накапливаясь под делительной плоскостью 5, через разгрузочные окна выподится из канала. Количество отбираемой здесь фракции регулируется, заслонкой б, исходя из ее чистоты, и составляет 50-60% от поступающей в канал массы продукта. Нерасслоившийся верхний слой зер новой массы, переливаясь, через первый разгрузочный порог 4, поступает на второе решето 7, Здесь смесь обрабатывается дольше, чем на первом решете, благодаря уменьшению угла наклона второго решета, а скорость фильтрации воздушного потока снижена соответственно изменившемуря фракционному составу смеси, . iсодержащей в 2-2,5 раза больше ле кой фракции, чем исходная зерновая масса. Окончательно расслоившая ся масса делится на фракции делител ной плоскостью 9 и с помощью разгру зочного порога 8 тяжелая фракция через нижнее разгрузочное окно, а легкая - через верхнее окно выводятся из кансша. Количественное соотношение, и соответственно, чистота разгружаемых фракций регулируютс заслонками 10. Результатом обработки зерновой ; массы является получение двух фракций - основного компонента смеси тр буемой чистоты и примесей. Формула изобретения 1. Устройство для обогащения тру :дноразделимых зерновых смесей, содержащее два решета, установленные наклонно и снабжены в конце двлительными плоскостями и разгрузочными порогами, вибратор и вентилятор, отличающееся тем, что, с целью повышения качества разделения, решета выполнены трапециедальной формы, сужающимися к разгрузочным порогам, при этом угол наклона второго реше- та на 2-3 меньше первого а коэффициент живого сечения его меньше на 10-15%, 2.Устройство по п. 1, отличающееся тем, что под делительной плоскостью выполнены разгрузочные окна с регулируемыми заслонками, при этом перед разгрузочными окнами установлен порог, 3.Устройство по пп. 1, 2, отличающееся тем, что разгрузочная сторона второго решета вьшолнена вдвое уже загрузочной стороны первого решета, 4.Устройство попп,1,2,о т л и чающееся тем, что порог выполнен треугольной фори(ы. Источники информа1:о1и, принятые во внимание при экспертизе 1,Авторское свидетельство СССР I 139923, кл. В 07 В 4/08, 1961, 2,Авторское свидетельство СССР № 442835, кл. В 07 В 7/12, 1973 4прототип}.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1996 |

|

RU2134167C1 |

| Сепаратор для предварительной обработки свежеубранного зерна | 1976 |

|

SU747537A1 |

| Сепаратор для предварительной очистки зерновой смеси | 1982 |

|

SU1074441A1 |

| Устройство для очистки зерна | 1973 |

|

SU442835A1 |

| Машина зерноочистительная комбинированная | 2016 |

|

RU2633776C1 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 1999 |

|

RU2166383C2 |

| Зерноочистительная машина | 1989 |

|

SU1634339A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1999 |

|

RU2167726C1 |

| УСТАНОВКА ДЛЯ МОЙКИ ЗЕРНОВОГО МАТЕРИАЛА, ГИДРОСЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ ПРИМЕСЕЙ И СПОСОБ ОТДЕЛЕНИЯ ПРИМЕСЕЙ ОТ ЗЕРНОВОГО МАТЕРИАЛА | 1999 |

|

RU2161070C1 |

| ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ И ОЧИСТКИ ЗЕРНА | 2007 |

|

RU2362634C1 |

5

10

Pui.2

Авторы

Даты

1981-05-15—Публикация

1979-02-05—Подача