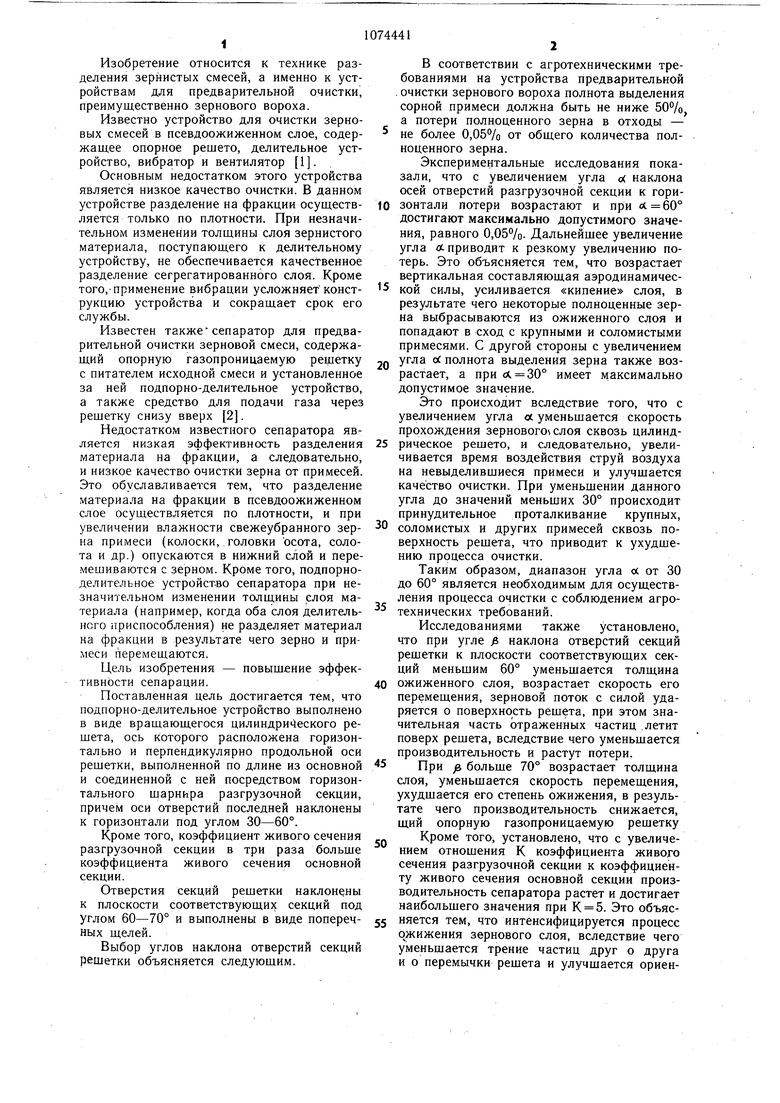

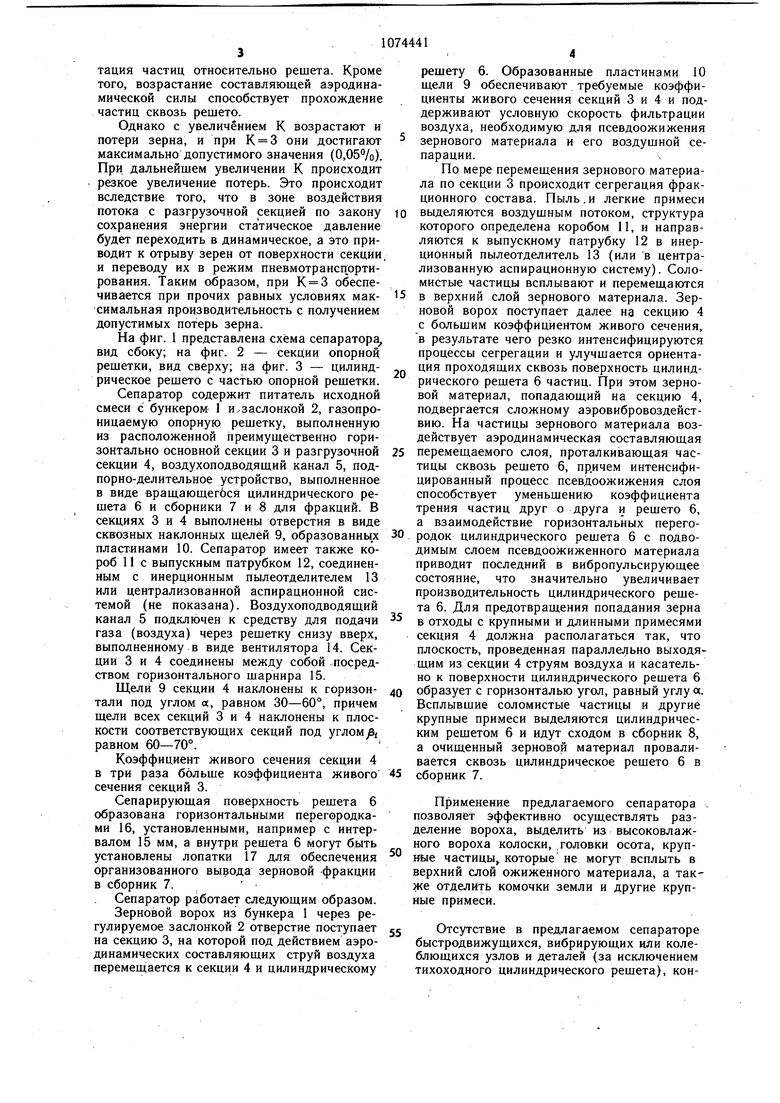

Изобретение относится к технике разделения зернистых смесей, а именно к устройствам для предварительной очистки, преимущественно зернового вороха. Известно устройство для очистки зерновых смесей Б псевдоожиженном слое, содержащее опорное решето, делительное устройство, вибратор и вентилятор 1. Основным недостатком этого устройства является низкое качество очистки. В данном устройстве разделение на фракции осуществляется только по плотности. При незначительном изменении толщины слоя зернистого материала, поступающего к делительному устройству, не обеспечивается качественное разделение сегрегатированного слоя. Кроме того,-применение вибрации усложняетконструкцию устройства и сокращает срок его службы. Известен такжесепаратор для предварительной очистки зерновой смеси, содержащий опорную газопроницаемую рещетку с питателем исходной смеси и установленное за ней подпорно-делительное устройство, а также средство для подачи газа через рещетку снизу вверх 2. Недостатком известного сепаратора является низкая эффективность разделения материала на фракции, а следовательно, и низкое качество очистки зерна от примесей. Это обуславливается тем, что разделение материала на фракции в псевдоожиженном слое осуществляется по плотности, и при увеличении влажности свежеубранного зерна примеси (колоски, головки осота, солота и др.) опускаются в нижний слой и перемешиваются с зерном. Кроме того, подпорноделительное устройство сепаратора при незначительном изменении толщины слоя материала (например, когда оба слоя делительного приспособления) не разделяет материал на фракции в результате чего зерно и примеси перемещаются. Цель изобретения - повыщение эффективности сепарации. Поставленная цель достигается тем, что подпорно-делительное устройство выполнено в виде вращающегося цилиндрического решета, ось которого расположена горизонтально и перпендикулярно продольной оси решетки, выполненной по длине из основной и соединенной с ней посредством горизонтального щарнира разгрузочной секции, причем оси отверстий последней наклонены к горизонтали под углом 30-60°. Кроме того, коэффициент живого сечения разгрузочной секции в три раза больше коэффициента живого сечения основной секции. Отверстия секций решетки наклонены к плоскости соответствующих секций под УГЛОМ 60-70° и выполнены в виде поперечных щелей. Выбор углов наклона отверстий секций решетки объясняется следующим. 1 41 В соответствии с агротехническими требованиями на устройства предварительной очистки зернового вороха полнота выделения сорной примеси должна быть не ниже 50% а потери полноценного зерна в отходы - не более 0,05% от общего количества полноценного зерна. Экспериментальные исследования показали, что с увеличением угла о( наклона осей отверстий разгрузочной секции к горизонтали потери возрастают и при л 60° достигают максимально допустимого значения, равного 0,05/о. Дальнейшее увеличение угла л приводит к резкому увеличению потерь. Это объясняется тем, что возрастает вертикальная составляющая аэродинамической силы, усиливается «кипение слоя, в результате чего некоторые полноценные зерна выбрасываются из ожиженного слоя и попадают в сход с крупными и соломистыми примесями. С другой стороны с увеличением угла ос полнота выделения зерна также возрастает, а при л 30° имеет максимально допустимое значение. Это происходит вследствие того, что с увеличением угла ос уменьщается скорость прохождения зернового слоя сквозь цилиндрическое решето, и следовательно, увеличивается время воздействия струй воздуха на невыделившиеся примеси и улучшается качество очистки. При уменьшении данного угла до значений меньших 30° происходит принудительное проталкивание крупных, соломистых и других примесей сквозь поверхность решета, что приводит к ухудщению процесса очистки. Таким образом, диапазон угла ос от 30 до 60° является необходимым для осуществления процесса очистки с соблюдением агротехнических требований. Исследованиями также установлено, что при угле р наклона отверстий секций решетки к плоскости соответствующих секций меньшим 60° уменьщается толщина ожиженного слоя, возрастает скорость его перемещения, зерновой поток с силой ударяется о поверхность рещета, при этом значительная часть отраженных частиц .летит поверх рещета, вследствие чего уменьщается производительность и растут потери. При больще 70° возрастает толщина слоя, уменьщается скорость перемещения, ухудщается его степень ожижения, в результате чего производительность снижается, щий опорную газопроницаемую решетку Кроме того, установлено, что с увеличением отношения К коэффициента живого сечения разгрузочной секции к коэффициенту живого сечения основной секции производительность сепаратора растет и достигает наибольшего значения при К 5. Это объясняется тем, что интенсифицируется процесс о жижения зернового слоя, вследствие чего уменьшается трение частиц друг о друга и о перемычки решета и улучшается ориентация частиц относительно решета. Кроме того, возрастание составляющей аэродинамической силы способствует прохождение частиц сквозь решето. Однако с увеличением К возрастают и потери зерна, и при К 3 они достигают максимально допустимого значения (0,05%). При дальнейшем увеличении К происходит резкое увеличение потерь. Это происходит вследствие того, что в зоне воздействия потока с разгрузочной секцией по закону сохранения энергии статическое давление будет переходить в динамическое, а это приводит к отрыву зерен от поверхности секции и переводу их в режим пневмотраиспортирования. Таким образом, при К 3 обеспечивается при прочих равных условиях максимальная производительность с получением допустимых потерь зерна. На фиг. 1 представлена схема сепаратора, вид сбоку; на фиг. 2 - секции опорной решетки, вид сверху; на фиг. 3 - цилиндрическое решето с частью опорной решетки. Сепаратор содержит питатель исходной смеси с бункером 1 ихзаслонкой 2, газопроницаемую опорную решетку, выполненную из расположенной преимущественно горизонтально основной секции 3 и разгрузочной секции 4, воздухоподводящий канал 5, подпорно-делительное устройство, выполненное в виде вращаюшегбся цилиндрического решета 6 и сборники 7 и 8 для фракций. В секциях 3 и 4 выполнены отверстия в виде сквозных наклонных шелей 9, образованных пластинами 10. Сепаратор имеет также кОроб 11 с выпускным патрубком 12, соединенным с инерционным пылеотделителем 13 или централизованной аспирационной системой (не показана). Воздухоподводяш,ий канал 5 подключен к средству для подачи газа (воздуха) через решетку снизу вверх, выполненному в виде вентилятора 14. Секции 3 и 4 соединены между собой .посредством горизонтального шарнира 15. Щели 9 секции 4 наклонены к горизонтали под углом а, равном 30-60°, причем щели всех секций 3 и 4 наклонены к плоскости соответствующих секций под угломд равном 60-70°. Коэффициент живого сечения секции 4 в три раза больше коэффициента живого сечения секций 3. Сепарирующая поверхность решета 6 образована горизонтальными перегородками 16, установленными, например с интервалом 15 мм, а внутри решета 6 могут быть установлены лопатки 17 для обеспечения организованного вывода зерновой фракции в сборник 7. Сепаратор работает следующим образом. Зерновой ворох из бункера 1 через регулируемое заслонкой 2 отверстие поступает на секцию 3, на которой под действием аэродинамических составляющих струй воздуха перемещается к секции 4 и цилиндрическому решету 6. Образованные пластинами 10 щели 9 обеспечивак)т. требуемые коэффициенты живого сечения секций 3 и 4 и поддерживают условную скорость фильтрации воздуха, необходимую для псевдоожижения зернового материала и его воздушной сепарации. По мере перемещения зернового материала по секции 3 происходит сегрегация фракционного состава. Пыль.и легкие примеси выделяются воздушным потоком, структура которого определена коробом 11, и направляются к выпускному патрубку 12 в инерционный пылеотделитель 13 (или в централизованную аспирационную систему). Соломистые частицы всплывают и перемещаются в верхний слой зернового материала. Зерновой ворох поступает далее на секцию 4 с большим коэффициентом живого сечения, в результате чего резко интенсифицируются процессы сегрегации и улучшается ориентация проходящих сквозь поверхность цилиндрического решета 6 частиц. При этом зерновой материал, попадающий на секцию 4, подвергается сложному аэровибровоздействию. На частицы зернового материала воздействует аэродинамическая составляющая перемещаемого слоя, проталкивающая частицы сквозь решето 6, причем интенсифицированный процесс псевдоожижения слоя способствует уменьшению коэффициента трения частиц друг о друга и решето 6, а взаимодействие горизонтальных перегородок цилиндрического решета 6 с подводимым слоем псевдоожиженного материала приводит последний в вибропульсирующее состояние, что значительно увеличивает производительность цилиндрического рещета 6. Для предотвращения попадания зерна в отходы с крупными и длинными примесями секция 4 должна располагаться так, что плоскость, проведенная параллельно выходящим из секции 4 струям воздуха и касательно к поверхности цилиндрического решета 6 образует с горизонталью угол, равный углу «. Всплывшие соломистые частицы и другие крупные примеси выделяются цилиндрическим решетом 6 и идут сходом в сборник 8, а очищенный зерновой материал проваливается сквозь цилиндрическое рещето 6 в сборник 7. Применение предлагаемого сепаратора , позволяет эффективно осуществлять разделение вороха, выделить из высоковлажного вороха колоски, головки осота, крупные частицы, которые не могут всплыть в верхний слой ожиженного материала, а также отделить комочки земли и другие крупные примеси. Отсутствие в предлагаемом сепараторе быстродвижущихся, вибрирующих или колеблющихся узлов и деталей (за исключением тихоходного цилиндрического решета), контактирующих с зерновой смесью, создает условия наименьшего травмирования очищаемого зернового материала.

Сепаратор конструктивно прост и имеет высокую техническую надежность при высокой удельной прЪизводительности. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепаратор для предварительной обработки свежеубранного зерна | 1976 |

|

SU747537A1 |

| Устройство для разделения сыпучих материалов | 1982 |

|

SU1036293A1 |

| Машина зерноочистительная комбинированная | 2016 |

|

RU2633776C1 |

| Зерноочистительная машина | 1989 |

|

SU1710145A1 |

| Устройство для очистки зерна | 1983 |

|

SU1143345A1 |

| СЕПАРАТОР ВОРОХА | 1991 |

|

RU2023377C1 |

| Жалюзийное решето | 1986 |

|

SU1412650A1 |

| Устройство для сепарации зернового вороха в комбайне | 1975 |

|

SU745430A1 |

| Сепаратор зерновой смеси | 1981 |

|

SU976889A1 |

| Очистка зерноуборочного комбайна | 1986 |

|

SU1414351A1 |

1. СЕПАРАТОР ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ОЧИСТКИ ЗЕРНОВОЙ СМЕСИ, содержащий опорную газопроницаемую решетку с питателем исходной смеси и установленное за ней подпорно-делительное устройство, а также средство для подачи газа через решетку снизу вверх, отличающийся 13 8 /6 12 J7 7 6 fff П 3512 тем, что, с целью повышения эффективности сепарации, подпорно-делительное устройство выполнено в виде вращающегося цилиндрического решета, ось которого расположена горизонтально и перпендикулярно продольной оси решетки, выполненной по длине из основной и соединенной с ней посредством горизонтального шарнира разгрузочной секции, причем оси отверстий последней наклонены к горизонтали под углом 30- 60°. 2.Сепаратор по п. 1, отличающийся тем, что коэффициент живого сечения разгрузочной секции в три раза больше коэффициента, живого сечения основной секции. 3.Сепаратор по п. {„ отличающийся тем, что отверстия секций решетки наклонены к плоскости соответствующих секций под углом 60-70°. (Л 4.Сепаратор по п. 1, отличающийся тем, что отверстия секций решетки выполнены в виде поперечных щелей. 14 4 4 N(

4 15 59 Ю

16

Фиг.2

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для обогащения труднораздели-МыХ зЕРНОВыХ СМЕСЕй | 1979 |

|

SU829212A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сепаратор для предварительной обработки свежеубранного зерна | 1976 |

|

SU747537A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-02-23—Публикация

1982-08-31—Подача