I

Изобретение относится к металлургии, в частности к прокатному производству.

Известен способ подачи охладителя на поверхности прокатных валков, в котором в качестве охладителей примеиены вращающиеся пустотелые цилиндры, снабженные отверстиями для охлаждающей жидкости, с цепью подачи последней через проницаемую оболочку на поверхность валков.

Недостатком данного способа является то, что площадь охлаждение представляет собой узкую зону контакта охлаждающего ролика и валка, что не обеспечивает требуемого теплосъема. Кроме того, охлаждение, ocjouecTвляемое на малом участке окружности валка, приводит к возшкновению термических напряже}шй в noBepXHocTiGix слоях валка.

Известен также способ охлаждения прокатных валков, заключающиеся в кодаче охладителя по касательной к поверхяос1и валка.

Недостатки этого способа - низкая эффективность охлаждения, так как зона эффективного теплосъема незначительна (охладйтйль подается на прямую - образующую валка;

это приводи к увеличению температуры и ее градиентапо окружности валка, что снижает стойкость валков); неэффективное нсполь зование охладителя, так как он контакпфует с валком тодько по одной прямой и отражается от поверхности валков, не снимая тепла; большая плотность орощення, что fieдет к неэффективному ишользованию охладителя.

Цель изобретения - повышение эксплуата ционной стойкости валков и сокращение расхода охладителя.

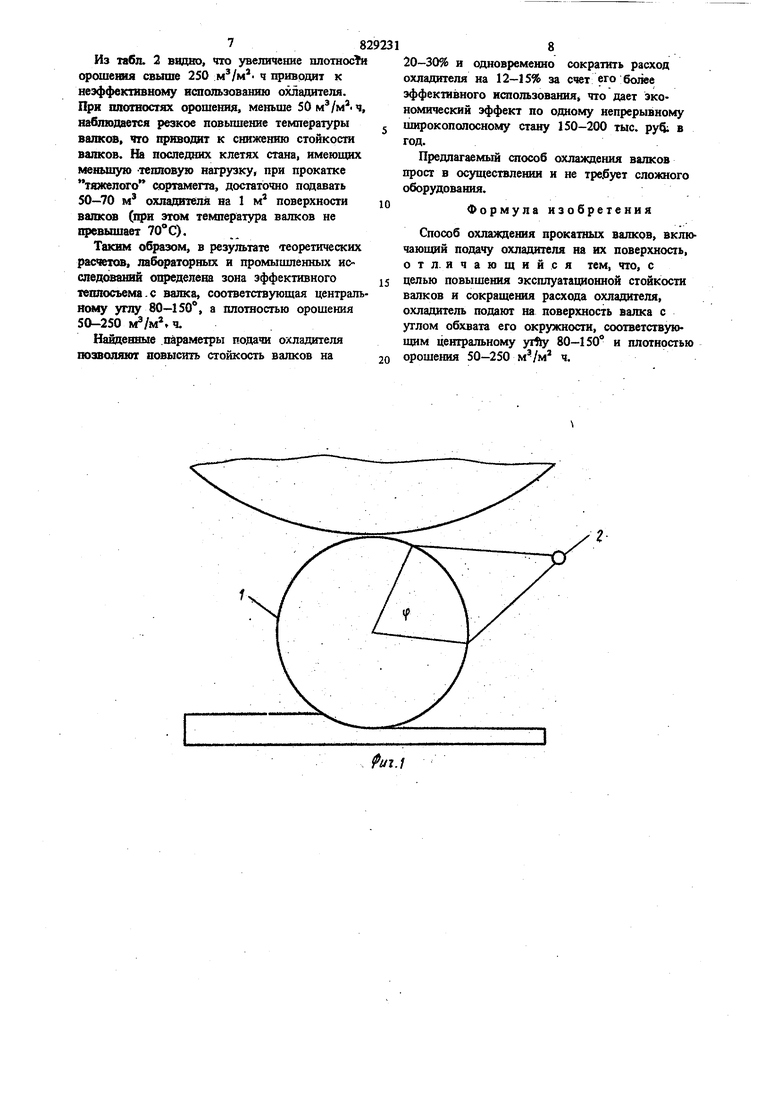

Поставленная цель достигается тем, что охладитель подают на поверхность валка с угломобхвата его окружности, соответствукь. щим центральному углу 80-150 и плотностью орошения 50-250 ч.

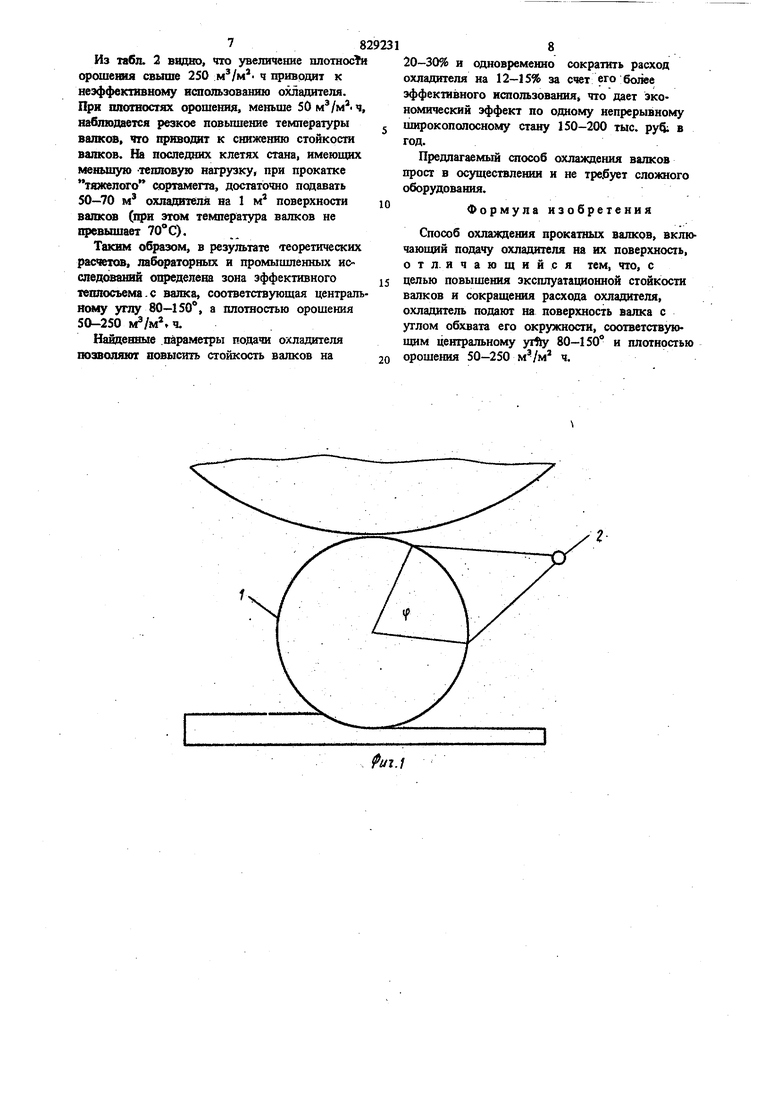

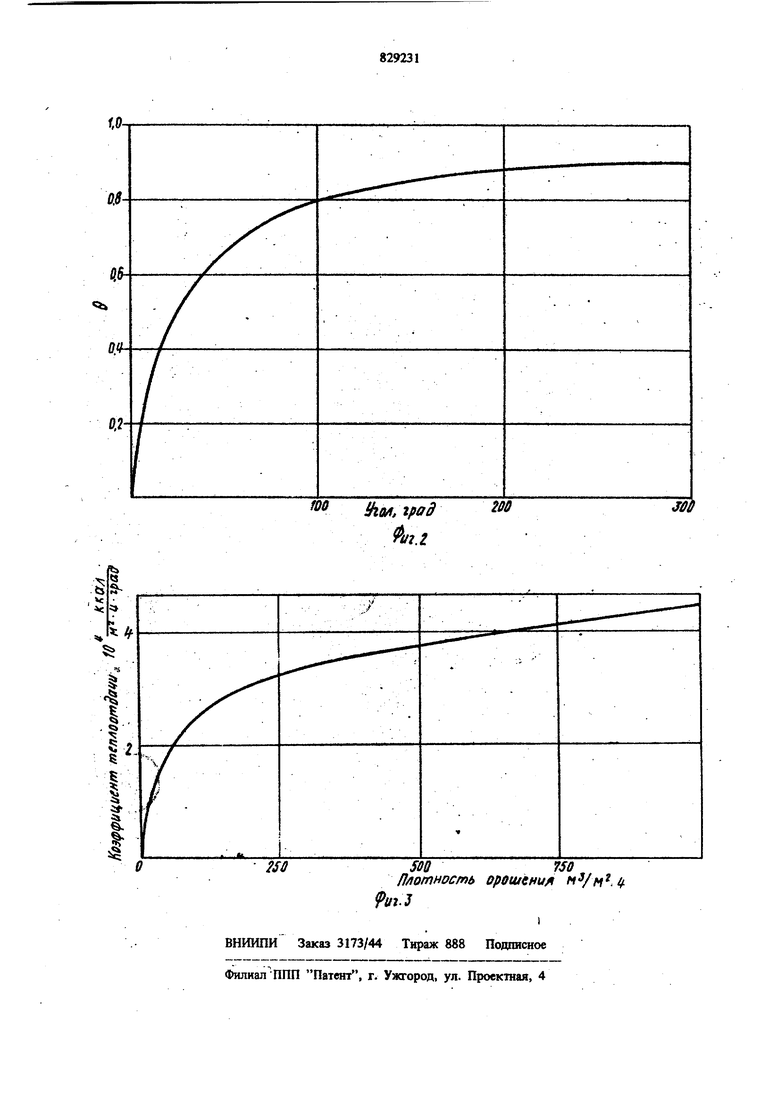

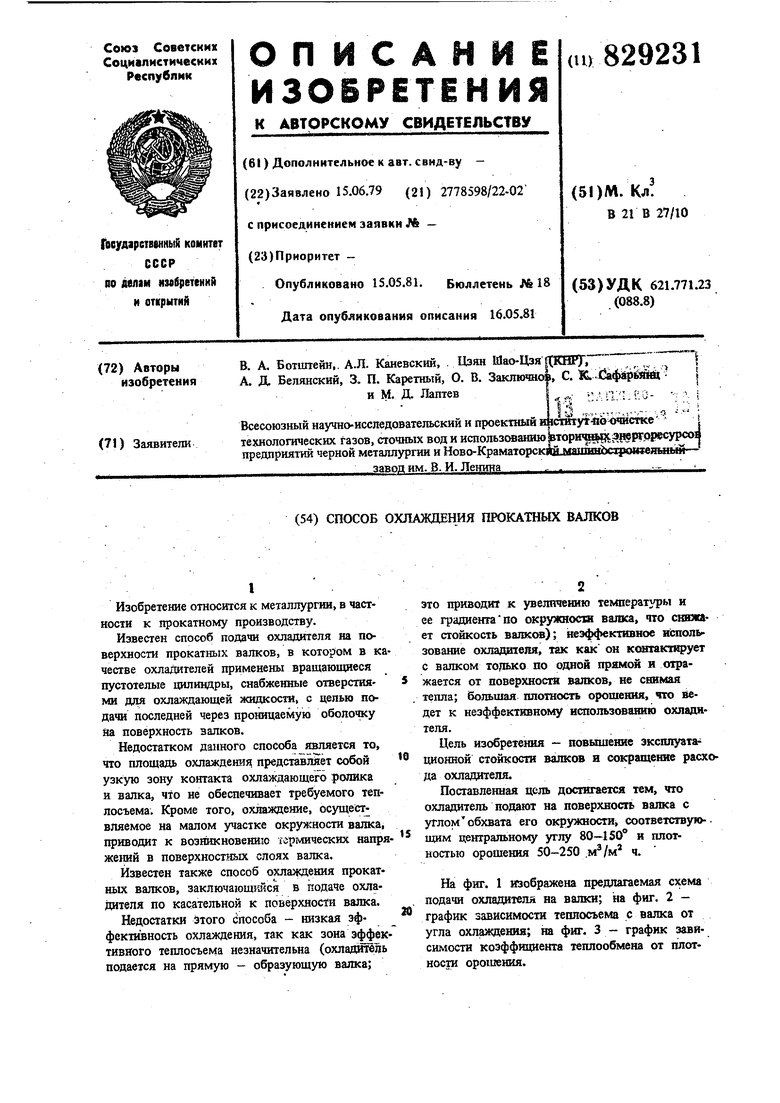

На фиг. 1 изображена предлагаемая схема подачи охладителя на валки; на фиг. 2 график зависимости теплосъема с валка от угла охлаждения; на фиг. 3 - график зависимости коэффициента теплообмена от плотноср орогиения.

На поверхность валка 1 из коллектора 2 подается охладитель так, что обеспечивается зона эффективного охлаяадения, ссютветствутощая центральному тлу Ч . Плотность орошения Ц, .i определяется количеством охладителя, подаваемого на единицу площади поверхности прокатного валка в единицу времени

В процессе работы стана валки различных клетей имеют неодинаковые тепловые нагрузки, которые, изменяются в процессе прокатки в зависимости от сортамента прокатьшаемых полос, скорости прокатки и др. Поэтому для обеспечения необходимого теплосъема необходимо изменять в соответствующем диапазоне угол Ч и плотность орошенид q,. Теплостьем характеризуется относительной температурой Q (фиг. 2), которая показьтает насколько средняя температура поверхности валка близка к температуре охладителя, т.е. насколько эффективно охлаждение

Пелакс

.л

где максимальная температура поверхности валка;

Т - средняя температура поверхности

валка;

Т(3)д - температура охладителя. Из данных на фиг. 2 следует, что увеличение угла охлаждения до 150° С не обеспечивает его существенного зшеличения. При углах охлаждения, меньших 80° С, теплосъем резко уменьшается. Таким образом, результаты расчетов показьшают, что. теплосъем эффективен

в зоне валка, соответствующей центральному углу 80-150 С.

Промышленные исследования процессов охлаждения валков проводят на стане 2000 НЛМЗ. Охлаждение валков осуществляется с помощью

щелевого коллектора, установленного со стороны выхода металла из очага деформации. Значения углов относительно линии центров устанавливают путем перемещения щелевого коллектора вокруг оси валка и перекрытия

щелей, а плотность орошения регулируют путем изменения давления охладителя. Для обоснования диапазона т изменяют зону эффективного теплосъема. Результаты эксперимента представлены в- табл. 1 (плотность ороше1шя остается постоянной - 150 м/м ч).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения прокатных валков в процессе прокатки | 1984 |

|

SU1227275A1 |

| Способ охлаждения валков | 1979 |

|

SU854472A1 |

| Способ охлаждения полосы между клетями прокатного стана | 1980 |

|

SU889171A1 |

| Способ охлаждения прокатных валков | 1978 |

|

SU869880A1 |

| Способ охлаждения прокатных валков | 1981 |

|

SU980884A1 |

| Способ охлаждения прокатных валков листовых станов | 1980 |

|

SU900894A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2446025C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ И ПРОКАТА | 2001 |

|

RU2193935C1 |

| Способ охлаждения полосы между клетями прокатного стана | 1983 |

|

SU1093378A1 |

| Способ охлаждения прокатных валков шаропрокатного стана | 1980 |

|

SU954125A1 |

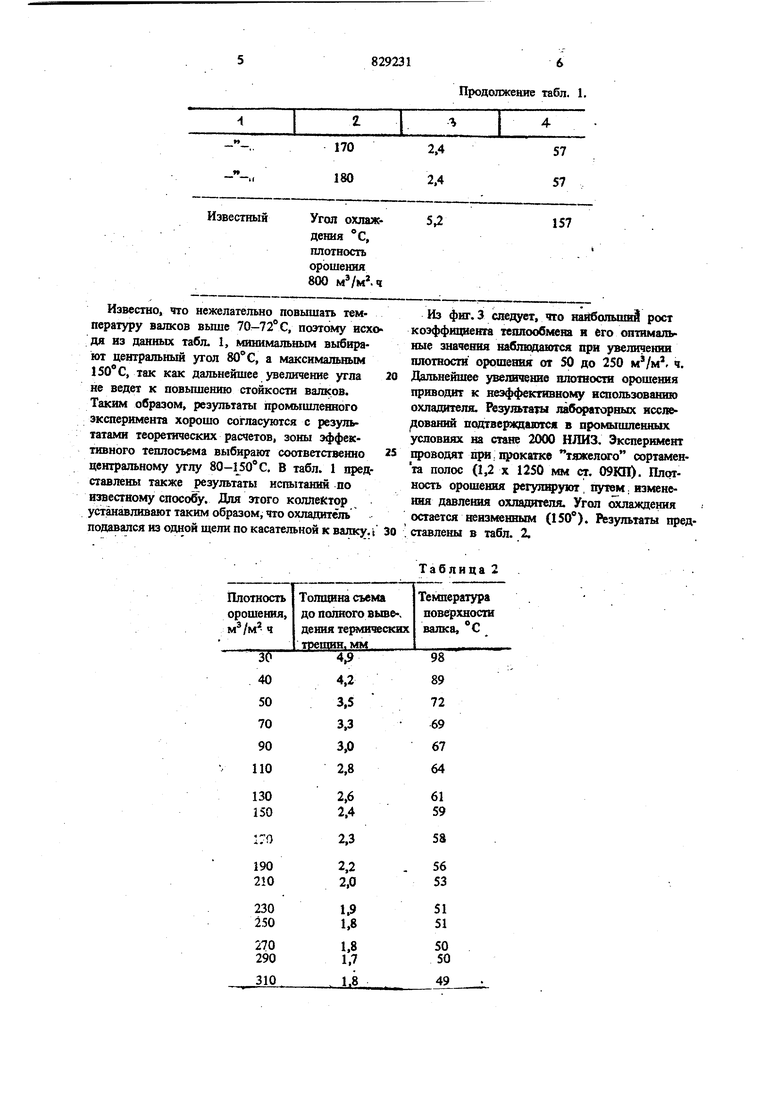

90 100

110 120 130 140 150 160

Та блнца 1

70

67;

66

64 62 61 59 58

Известно, что нежелательно повьпиать температуру валков выше 70-72° С, поэтому исхо дя из данньк табл. 1, минимальным выбирают центральный угол 80° С, а максимальным , так как дальнейшее увеличение угла не ведет к повьш1еншо стойкости валков. Таким образом, результаты промышленного эксперимента хорошо согласуются с результатами теоретических расчетов, зоны эффективного теплосьема выбирают соответственно центральному углу 80-150° С, В табл. 1 представлены также результаты испытаний по известному спосоС. Для этого коллектор устанавливают таким образом, что охладитель подавался из одной шели по касательной к валку, t

- . «Г, ЛА

Из фног. 3 следует, что наибольший рост коэффициента теплообмена и его оптимальные значения наблнщанггся при увеличении плотности орошения от 50 до 250 м/мг ч. Дальнейшее увеличение плотности орошеиия приводит к неэффективному использсшанию охладителя. Результаты лаб торных исследоваш1й подтверждаются в промышленных условиях на стане 2000 НЛИЗ. Эксперимент щюводят при, прокатке тяжелото сортамента полос (1,2 X 1250 мм ст. 09КП). Плотность орошения регуящ уют путем. изменения давления охладителя. Угол жлаждения остается неизменным (150°). Результаты пред. ставлены в табл. 2.

Таблица 2

5S

56 53

2,2 2,0

51 51

50 50

49 7 Из табл. 2 водно, что увеличеяне плотносТ орошения свыше 250 ч приводит к неэффективному нспользованяю охладителя. При плогаосгях орошения, меньше 50м /м-ч наблюдается резкое повьш1ение температуры валков, что приводит к снижению стойкости валков. Ш последних клетях стана, имеющих меньшую -тепловую нагрузку, при прокатке тяжелого сортамегга, достаточно подавать 50-70 м охладителя на 1 м поверхности валков (при этом температура валков не превышает 70°С). Таким образом, в результате теоретических расчетов, лабораторных я промышленных исследований определена зона эффективного теплосъема.с валка, соответствующая централ Ясину углу 80-150, а плотностью орошения 50-250 .ч. Найденные .параметры подачи охладителя ПОЗВОЛЯЮ повысить стойкость валков на

аг.} 20-30% и одновременно сократить расход охладителя на 12-15% за счет его; более эффективного использования, что дает экономический эффект по одному непрерывному широкополосному стану 150-200 тыс. руб; в год. Предлагаемый шособ охлаждения валков прост в осуществлении и не требует сложного оборудования. Формула изобретения Способ охлаждения прокатных валков, включающий подачу охладителя на их поверхность, отл. ичающийся тем, что, с целью повышения эксплуатационной стойкости валков и сокращения расхода охладителя, охладитель подают на поверхность валка с углом обхвата его окружности, соответствующим центральному yrfty 80-150 и плотностью орошения 50-250 м/м ч.

Авторы

Даты

1981-05-15—Публикация

1979-06-15—Подача