I

Изобретение относится к металлургической промышленности, конкретно, к прокатному производству, и может , быть использовано для охлаждения прокатных валков.

Особенностью технологии прокатки . на листовом стане является прокатка в течении одной компании (от перевалки до перевалки) полос различных типоразмеров . На тепловой режим валков, и, в частности, на характер распределения тепловых нагрузок, ширина прокатываемой полосы оказывает существенное влияние.

Известен способ охлаждения прокатных валков, по которому охладитель подают по касательной к поверхности валков СООднако подача охладителя по касательной к поверхности валка не позволяет эффективно использовать охладитель ввиду неудовлетворительности теплового контакта между охладителем

И валком, что в свою очередь приводит к большим перерасходам охладителя.

Кроме того отсутствует возможность стабилизации теплового профиля валков в процессе прокатки иэ-за несоответствия количества охладителя распределению тепловых нагрузок вдоль бочки валка.

Известен способ прокатных валков листовых станов, включающий подачу

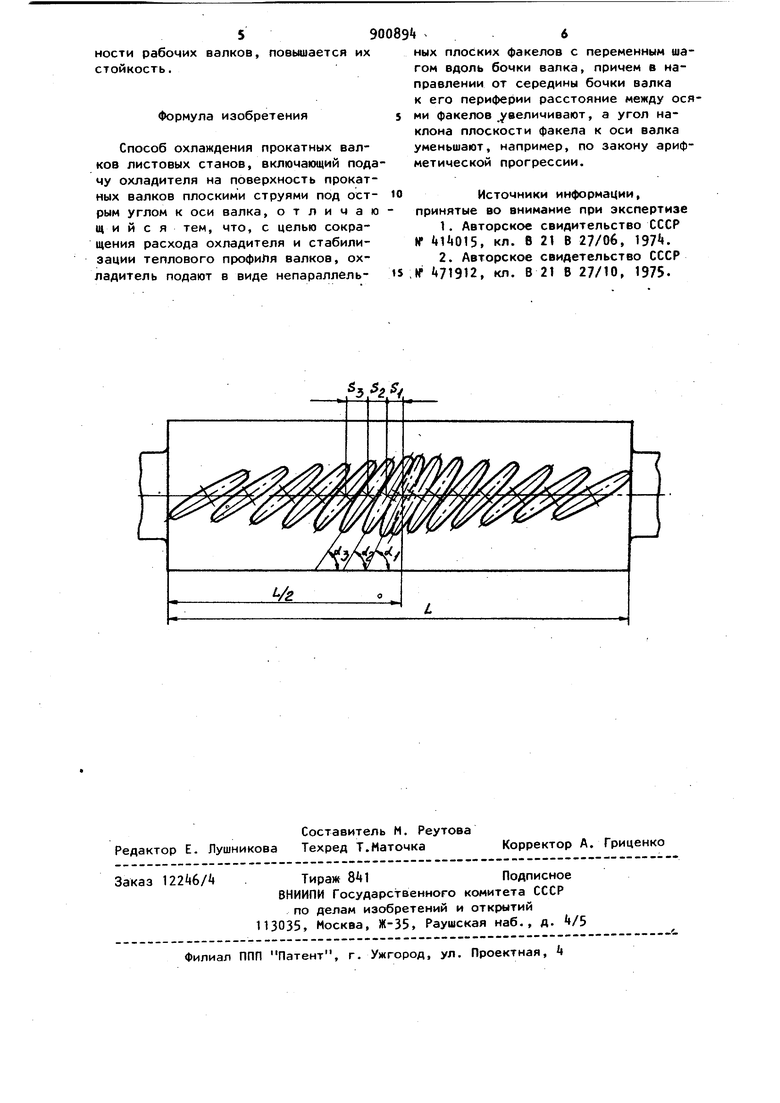

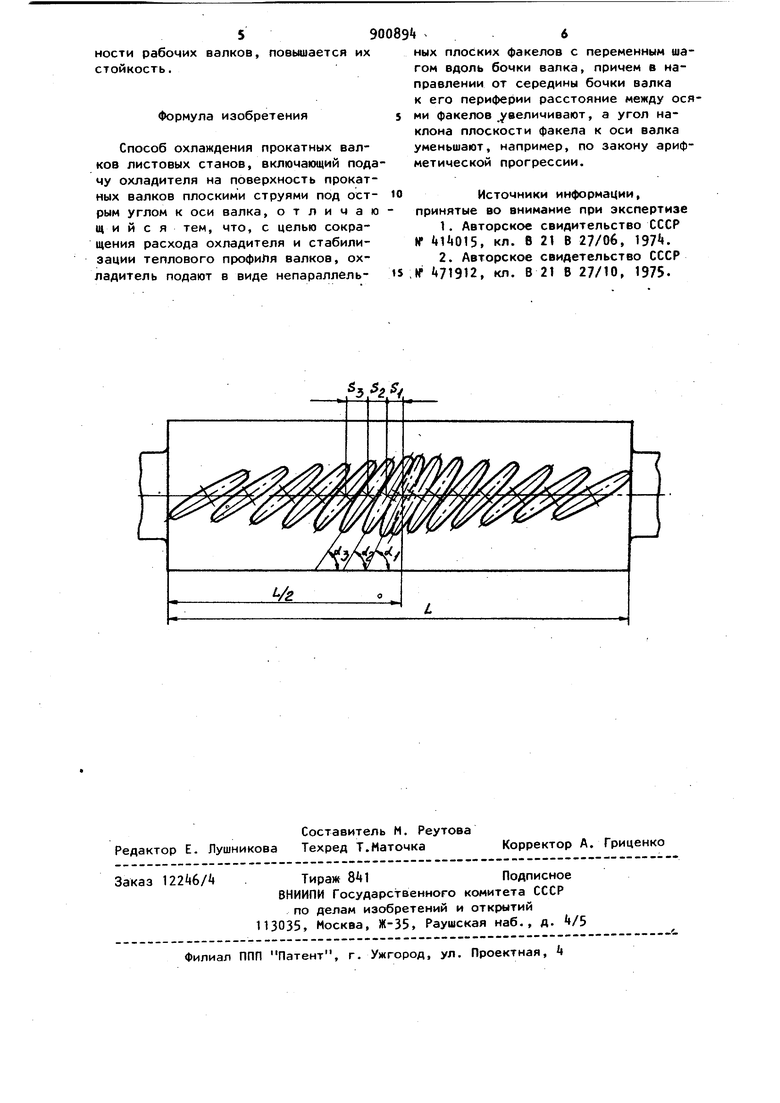

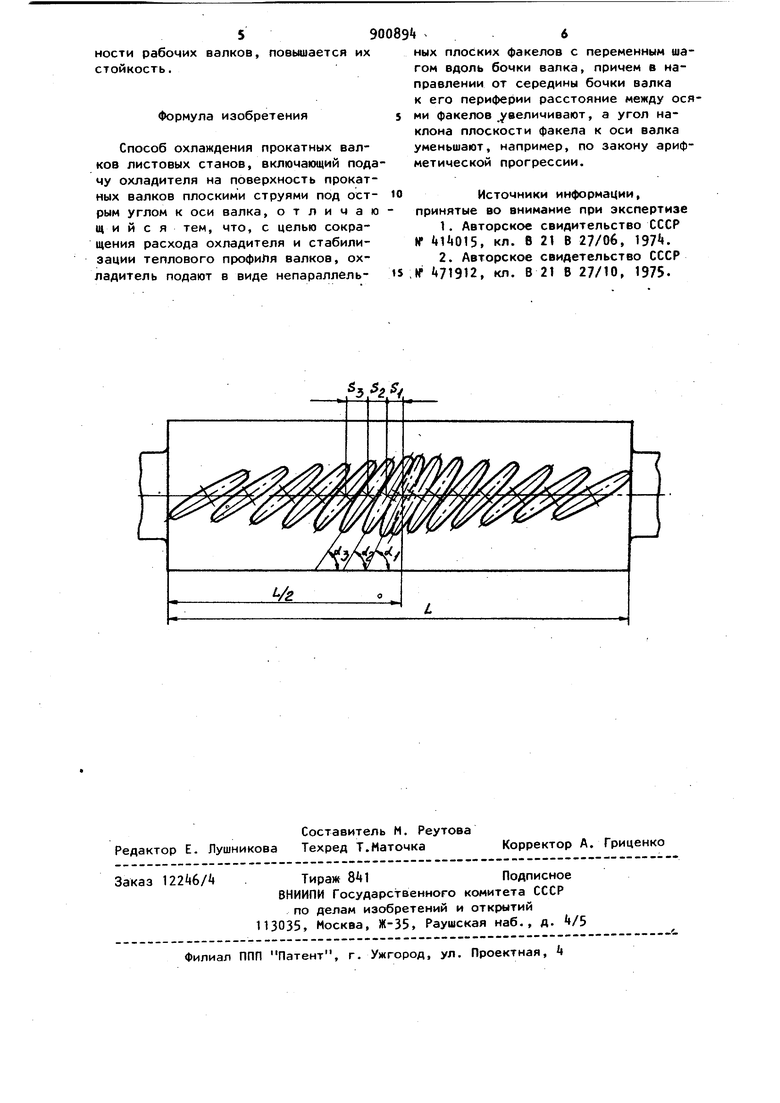

10 охладителя на поверхность прокатных валков плоскими струями под острым углом к оси валка данном способе отсутствует вр зможность стабилизации теплового про15филя валков в процессе прокатки изза несоответствия количества охладителя распределению тепловых нагрузок вдоль бочки валка. Способ подачи охладителя с равномерным распределением струй по длине бочки валка приводит к его неэффективному использованию по краям, где тепловые нагрузки существенно меньше. Кроме того по39дама охладителя с одним и тем же углом подами и плотностью орошения при водит к увелименному износу средней части бомки.валка. Цель изобретения - сокращение рас хода охладителя и суабилизации тепло вого профиля валков. Поставленная цель достигается тем мто, в способе, включающем подачу охладителя на поверхность прокатных валков листовых станов плоскими стру MV1 под острым углом к оси валка, охладитель подают в виде непараллельных плоских факелов с переменным шаГом вдоль бомки валка, причем, в направлении от середины бочки валка к его периферии расстояние между осями факелов постепенно увеличивают, а угол наклона плоскости факела к оси валка уменьшают, например, по закону арифметической прогрессии. Такая подача охладителя на поверхность валка с одновременным увелимением расстояния (шага) между ося ми факелов охладителя в направлении от середины к периферии валка и умен шением угла наклона плоскости факела к оси валка позволяет добиться плавного изменения расхода охладителя по длине бочки валка в соответствии с распределением тепловых наг)узок на валок при прокатке. Этим достигается стабилизация теплового профиля валков в процессе прокатки. На мертеже изображена схема предлагаемого способа; эллипсами обознам ны площади интенсивного орошения вал ка плоскоструйными форсунками: S, 82,S2,...,SM - расстояние ( шаг ) между осями факелов охладителя; о., ,... ,о/.ц - углы наклона плоскости факелов к оси валка. I Расстояние между осями факелов охладителя и углы наклона плоскости факелов к оси валка устанавливают по следующим соотношениям: 5г 5 + Д5 + 2Л5 где Л5 - знаменатель арифметической прогрессии по расстоянию между осями факелов охладителя;Доб- знаменатель арифметической прогрессии угла наклона плоскости факелов к оси вал ка; п - число форсунок на коллектор Способ осуществляют следующим обраНа заданном расстоянии от поверхности рабочих валков клети стана, со стороны входа и выхода полосы охлаждение ведут с помощью коллекторов системы охлаждения, снабженных плоскоструйными форсунками. Шаг расположения форсунок на коллекторе, соответствующий расстоянию между осями факелов охладителя, и угол наклона плоскости факелов к оси валка отсчитываются от серединь) валка.. Начальный шаг расположения форсунок (расстояние между форсункой, расположенной в плоскости, перпендикулярной оси валка и проходящей через его середину, и соседними форсунками) начальный угол наклона плоскости факела и оси валка устанавливаются в зависимости от требуемой интенсивности охлаждения валков стана в средней части. Далее величины шага расположения форсунок увеличиваются, а углы наклона плоскости факелов к оси валка уменьшаются по закону арифметической прогрессии, что приводит к постепенному уменьшению интенсивности охлаждения от середины валка к его краю. Пример. Применительно к стану 2300 горячей прокатки расстояние от охлаждающего коллектора до рабочего валка выбрано равным 320 мм. Количество форсунок на коллекторе 15 шт, начальный шаг расположения форсунок - 70 мм; начальный угол наклона плоскости факела к оси валка 65. Шаг расположения форсунок увеличивается на 20 мм, а УГОЛ наклона плоскости факела последующих форсунок уменьшается на 5. Способ прост в осуществлении и не требует дорогостоящего оборудования. Внедрение предлагаемого изобретения позволит повысить эффективность охлаждения за смет рационального использования (перераспределения) охг ладителя вдоль бочки валка с более интенсивным охлаждением средней, наиболее теплонапряженной, масти бомки валка и уменьшить теплосъем с приближением к краям валка. Кроме того сокращается общий расход охладителя за счет его более эффективного использования и снижается и стабилизируется темпеоатуоа поверхности рабочих валков, повышается их стойкость.

Формула изобретения

Способ охлаждения прокатных валков листовых станов, включающий подачу охладителя на поверхность прокатных валков плоскими струями под острым углом к оси валка, отличаю щи и с я тем, что, с целью сокращения расхода охладителя и стабилизации теплового профиля валков, охладитель подают в виде непараллельных плоских факелов с переменным шагом вдоль бочки валка, причем в направлении от середины бочки валка к его периферии расстояние между осями факелов увеличивают, а угол наклона плоскости факела к оси валка уменьшают, например, по закону арифметической прогрессии.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидительство СССР

N , кл. в 21 в 27/06, 197.

2.Авторское свидетельство СССР № 71912, кл. В 21 В 27/10, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ГОРЯЧЕКАТАНОГО ЛИСТА И ПОЛОСЫ | 2007 |

|

RU2344893C1 |

| Способ охлаждения прокатных валков | 1981 |

|

SU980884A1 |

| Устройство для охлаждения горячекатаных полос | 1991 |

|

SU1765197A1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧИХ ВАЛКОВ СТАНА ГОРЯЧЕЙ ПРОКАТКИ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2487772C2 |

| Способ охлаждения поверхности прокатного валка листового стана | 1980 |

|

SU995933A1 |

| Способ охлаждения прокатных валков шаропрокатного стана | 1980 |

|

SU954125A1 |

| СПОСОБ ОПТИМИЗАЦИИ РЕЖИМА ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ ЛИСТОВОГО СТАНА | 2000 |

|

RU2186642C2 |

| Устройство для регулируемого охлаждения проката | 2022 |

|

RU2783436C1 |

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ | 1993 |

|

RU2065334C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

Авторы

Даты

1982-01-30—Публикация

1980-06-06—Подача