(54) СИСТЕМА РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В МЕЖКЛЕТЕВОМ ПРОМЕЖУТКЕ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2010 |

|

RU2446026C2 |

| Устройство для регулирования толщины полосы | 1975 |

|

SU749478A1 |

| Устройство косвенного регулирования размеров проката в непрерывной группе клетей мелкосортно-проволочного стана | 1987 |

|

SU1414488A1 |

| Устройство для регулирования толщины полосы | 1974 |

|

SU524580A1 |

| Устройство регулирования натяжения полосы | 1981 |

|

SU939150A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ | 1969 |

|

SU250858A1 |

| Устройство для ограничения натяжения полосы | 1981 |

|

SU1003950A1 |

| Устройство для управления скоростью клетей непрерывного стана холодной прокатки полосы | 1990 |

|

SU1752461A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ В НЕПРЕРЫВНОЙ ГРУППЕ КЛЕТЕЙ | 2011 |

|

RU2477187C2 |

| Устройство для управления натяжением проката в непрерывной группе клетей мелкосортно-проволочного стана | 1986 |

|

SU1384351A1 |

Изобретение относится к системам автоматического регулирования толщины полосового проката и может быть использовано в прокатном производстве в процессах управления работой непрерывных многоклетевых станов холодной прокатки.

Известно устройство, в котором отклонение от заданной толщины полосы на выходе стана.устраняют, воздействуя по сигналу этого отклонения на усилие прокатки посредством изменения положения нажимных устройств валковой системы l.

Однако при перемещении нажимных устройств возникают усилия, создающие изгиб рабочих и опорньлх валков, который приводит к неравномерному обжатию прокатываемого материала по его ширине, и, как следствие этого, искажению его формы: появлению коробоватости, поперечной разнотолщинности.

Устранение же этого недостатка путем приложения между подушками рабочих валков раЪпирающих усилий, зависящих от формы прокатанной полосы, приводит к преждевременному износу подшипников валковой системы и выходу их из строя.

К.роме того, перемещение нажимных винтов влияет на натяжение полосы, изменение которого стремится воспрепятствовать вызвавшему его перемещению нажимных винтов, что снижает эффективность регулирования толщины проката.

Наиболее близкой по технической сущности и достигаемому результату

o к предлагаемой является система регулирования толщины полосы, содержащая датчик толщины полосы, установленный за первой клетью, управляемую линию задержки, вычисли5тельный блок, устройства ограничения межклетевых натяжений полосы, установленные между клетями стана и содержащие последовательно соединенные датчик натяжения и блок

0 зоны нечувствительности, датчики скорости полосы, установленные за первой и последней клетями стана, генераторы импульсов второго, третьего и четвертого межклетевых про5межутков, каналы управления скоростью вращения валков клетей, предшествующие последней, каждый из которых содержит регулятор скорости вращения валков, соединенный с электродвигателем их вращения, элементы регулируемого запаздывания, причем выходы датчика толщины полосы и датчика скорости полосы соединены соответственно с первым и вторым входами управляемой линии задержки, первый, второй, третий и четвертый входы вычислительного блока соединены соответственно с источником сигнала заданной толщины, с выходом управляемой линии задержки, выходом датчиков скорости полосы, установленных соответственно за первой и последней клетями стана, выходы датчиков натяжения второго, третьего и четвертого межклетевых промежутков соединены соответственно со входами генераторов импульсов второго, третьего и четвертого межклетевых промежутков, выход каждого из которых соединен со входом одного из элементов регулируемого запаздывния.

Перемещая нажимные винты первой клети, осуществляют грубое регулирование толщины полосы в начале стана. Затем, изменяя скорость вращения валков прокатных клетей, регулируют натяжение полосы в последнем межклетевом промежутке, поддерживая постоянство отношения секундного объематиеталла, поступающего в последнюю клеть стана, и ее скорости.

Если в процессе регулирования натяжение прокатываемой полосы выходит за допустимые пределы, устройство ограничения натяжения полосы приводит в действие нажимные винты соответствующих клетей, приводя межклетевые натяжения в норму .2J.

Однако использование для регулирования толщины полосы нажимных винтов приводит к неравномерному обжатию прокатываемого материала по его ширине, и, как следствие этого к искажению его формы: появлению коробоватости, волнистости, поперечной разнотолщинности.

Кроме того, любое перемещение нажимных винтов приводит к возмущениям стана, что является причиной неравномерности толщины проката.

Дополнительное регулирование толщины полосы путем изменения натяжения полосы в последнем межклетевом промежутке частично компенсирует эт дефекты регулирования, однако является недостаточно эффективным.

Цель изобретения - повышение точности регулирования толщины полосы.

Для достижения этой цели система регулирования толщины полосы дополнительно содержит схемы совпадения по сдной в каждом канале управления скоростью вращения валков первых четырех клетей, инверторы и последовательно соединенные первыми входами три межканальные схемы совпадения, каждая из которых соединена выходом со входом регулятора скорое

|ТИ предиюствующего канала управления и вторым входом с выходом элемента регулируемого запаздывания последующего канала управления, а третьи входы межканальных схем совпадения соединены с выходами соответствующих устройств ограничения межклетевых натяжений, каждое из которых соединено посредством инвертора с первым входом схемы совпадения предшествующего канала управления, выход устройства ограничения межклетевого натяжения первого межклетевого промежутка соединен со вторыми входами схем совпадения двух последующих каналов управления и с первым входом схемы совпадения третьего последующего по отношению к данному промежутку канала управления, выход устройства ограничения межклетевого натяжения 0 второго межклетевого промежутка соединен с третьим входом схемы совпадения первого последующего по отношению к данному межклетевому промежутку канала управления и со r вторым входом схемы совпадения второго последующего по отношению к данному промежутку канала управления, выход устройства ограничения третьего межклетевого ограничения третьего межклетевого промежутка 0 соединен с третьим входом схемы

совпадения последующего по отношению к данному промежутку канала управления, выход вычислительного блока соединен со вторым входом схемы 5 совпадения первого канала управления, с третьим входом схемы совпадения второго канала управления и с четвертыми входами схем совпадения соответственно третьего и чето вертого каналов управления, выход схемы совпадения первого канала управления соединен со входом регулятора скорости этого же канала управления непосредственно, выходы схем совпадения всех последующих каналов управления соединены со входами соответствующих регуляторов скорости посредством элементов с регулируемым запаздыванием.

0 Введение в систему регулирования схем совпадения и инверторов, а также указанных межэлементных связей позволяет осуществлять регулирование толщины полосы только путем изменения межклетевых натяжений (без использования нажимных устройств). При этом изменение межклетевых натяжений осуществляется, по мере необходимости, последовательно во всех межклетевых промежутках, начиная с первого.

Такая система регулирования лишена указанньдх недостатков, присущих известной системе, вследствие чего она обладает более высокой точностью регулирования.

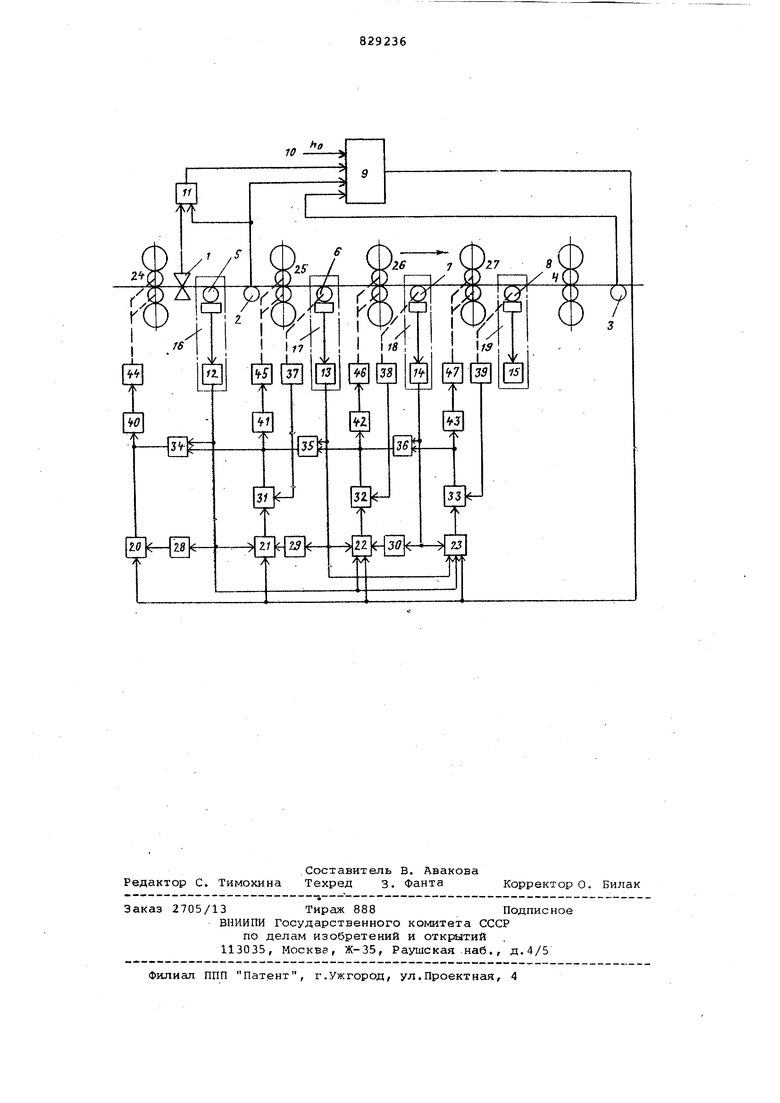

На чертеже показана предлагаемая истема регулирования.

Система содержит датчик 1 толцины полосы и датчик 2 скорости 1ОЛОСЫ, установленные в первом межлетевом промежутке, датчик 3 скорости полосы, установленный за поседней клетью 4, датчики 5-8 натяжения установленные в каждом межклетевсм промежутке, и вычислительный блок 9, первый, второй, третий и четвертый входы соединены соответственно с источником 10 сигнала заданной толщины, с выходом управляемой линии 11 задержки, выходами датчиков 2, 3 скорости полосы. В состав системы регулирования толщины полосы входят также блоки 12-15 зоны нечувствительности, каждый из которых подключен g выходу соответствующего датчика 5-8 натяжения, образуя совместно с ним устройства 16-19 ограничения межклетевых натяжений. Кроме того, система снабжена схемами 20-23 совпадения, принадлежащими каналам управления скоростью вращения валков первых четырех клетей 24-27, инверторами 28-30, элементами 31-33 регулируемого запаздывания, а также содержит последовательно соединенные первыми входами три межканальных схемы 34-36 совпадения, генераторы 37-39 импульсов, регуляторы 40-43 скорости, выходы которых соединены с электроприводами 44-47 первых четырех клетей 24-27.

Стрелкой указано направление прокатки.

Система работает следующим образом.

Датчик 1 измеряет толщину полосы в первом межклетевом промежутке, и значение измеренной толщины через линию 11 задержки, управляемую сигналом датчика 2 скорости полосы, поступает на второй вход вычислительного блока 9 в тот момент, когда сечение полосы, толщина которого была измерена, входит в очаг деформации второй клети 25. В тот же момент на третий и четвертый входы вычислительного блока 9 поступсцот сигналы от датчиков 2, 3 скорости полосы, установленных соответственно в первом межклетевом промежутке и за последней клетью 4. Вычислительный блок 9, на первый вход которого подают сигнал заданной толщины полосы на выходе стана h, определяет относительное отклонение выходной толщины от заанного значения по формуле V

где Н, У| и V-- измеренные значения

соответственно, тол- I щины и скорости полосы в первом межклетевом промежутке и йкорости полосы на выходе стана;

Ьд - заданная толщина полоссы на выходе стана.

Таким образом, используя закон постоянства секундного объема металла, вьфаботанный управлятаций сигнал, пропорциональный относительному отклонению от заданной толщины полосы на выходе стана, регулиру.ет натяжение полосы, начиная с первого межклетевого промежутка. Это осуществляется следующим образом.

С выхода вычислительного блока 9 управлякндий сигнал, пропорционалыалй относительному отклонению, поступает на соответствукхцие входы схем 20-23 совпадения, из которых открыта только схема 20 совпадения, принадлежащая каналу управления скоростью вращения валков первой клети 24, и посредством регулятора 40 скорости электропривода 44 этой клети 5 24 изменяют скорость вращения ее валков пропорционально величине управлякяцего сигнала, регулируя таким образом натяжение полосыв первом межклетевом промежутке.Иными словами, Q если значение толщины на выходе стана больше заданного, скорость вращения валков первой клети 24 уменьшается в соответствии с вел15чиной управляющего сигнала, увеличивая с натяжение полосы в первом межклетеБом промещтке, а при меньшем значении - наоборот. При -этом с помощью датчиков 5-8 натяжения непрерывно контролируется 1 атяжение полосы в каждом промежутке. С выходов 0 датчиков 5-8 натяжения сигнал поступает на входы соответстзукядих блоков 12-15 зоны нечувствительности. Верхнюю границу зоны нечувствительности , с целью предотвращения обрыва полосы, устанавливают равной 0,5-0,7 от предела пластичности деформации прокатываемого материала, если допускает мощность электроприводов 44-47, в противном случае 0 в соответствии с предельной мощностью электроприводов 44-47. Нижнюю границу устанавливаютравной 0,10,2 для предотвраицения аварийных ситуаций из-за исчезновения натяжеf Hifs в процессе прокатки,

Если натяжение в первом межклетевом- промежутке выходит за границы зоны нечувствительности устройства 16, а управляющий сигнал при этом отличен от нуля, т.е. ожидаемое 0 отклонение от заданной толщины полосы на выходе стана полностью на устранено, то на выходе блока 12 зоны аечувствительности появляется сигнал 1, который .инвертором 23 5 преобразуется в О и поступает на

вход схемы 20 совпадения, закрывая ее для прохождения управляющего сигнала к регулятору 40 скорости электропривода 44 первой клети 24. При этом скорость вращения валков первой клети 24 остается на достигнутом уровне. В это же время сигнал 1 с выхода блока 12 нечувствительности поступает на соответствующие входы схем 34, 21, 22, 23 совпадения и открывает схему 21 совпадения, .принадлежащую каналу управлния скоростью вращения валков второй клети 25, и схему 34 совпадени дополнительного канала управления. Управлягадий сигнал через схему 21 совпадения поступает на вход элемента 31 регулируемого запаздывания управляемого импульсным генератором 37, соединенным с контактным роликом датчика 6 натяжения, и через период, равный времени прохождения прокатываемого материала от очага деформации второй клети 25 до очага деформации третьей клети 26, управляющий сигнал поступает на регулятор 41 скорости электропривода 45 второй клети 25 и через схему 34 совпадения - на регyлятoг.J 40 скорости электропривода 44 первой клети 24. Таким образом, по сигналу относительного отклонения от заданной толщиЕйл полос на выходе стана согласованно изменяются скорости .вращения валков первой и второй клетей 24, 25, регулируя натяжение полосы во втором межклетевом промежутке, причем соотношение скоростей вращения валков упомянутых клетей 24, 2 остается неизменным для сохранения достигшего своего предельного значения натяжения полосы в первом межклетевом проме;кутке. Аналогичным образом, если натяжение полосы во втором межклетевом промежутке в результате согласованного изменения скоростей первой и второй клетей 24, 25 вышло за границы зоны нечувствительности устройства 17, и управлякдций сигналотличен от нуля, т.е. ожидаемое отклонение от заданной толщины на выходе стана не устранено полностью в первых двух межклетевых промежутках, вступает в действие регулятор 42 скорости электропривода 46 третьей клети 26, регулируя натяжение полосы в третьем межклетевом промежутке и поддерживая при этом постоянное соотношение скоростей вращения валков первой, второй и третьей клетей 24, 25 и 26. Аналогично вступает в действие регулятор. 43 скорости электропривода 47 четвертой клети 27. Причем схема 23 совпадения канала управления скоростью вращения валков четвертой клети 27 пропускает управляющий сигнал только тогда, когда натяжение полосы во всех предьщущих межклетевых промежутках вышло за границы зоны нечувствительности устройства 16-18, и на выходы схемы 23 совпадения поступили сигналы 1 с выходов блоков 12-14 зоны нечувствительности. Эти же сигналы открывают схемы 3436 совпадения дополнительных каналов управления и, преобразованные инверторами 28-30 в О, закрывают схемы 20-22 совпадения, так чт управлякяций сигнал с выхода вычислительного блока 9 проходит только через схему 23 совпадения и далее через элемент 33 регулируемого запаздывания, управляемую импульсным генератором 39, поступает на вход регулятора 43 скорости электропривода 47 четвертой клети 27, В то же время управляющий сигнал через схемы 36,35,34 совпадения поступает на входы регуляторов 42, 41, 40 скорости электроприводов 46,45, 44 соответственно третьей, второй и первой клетей 26-25 и 24. Таким образом, производится регулирование в установленных пределах натяжения полосы в четвертом последнем межклетевом промежутке путем согласованого изменения скорости вращения валков предыдущих клетей 24-27. При этом натяжение в предыдущих межклетевых промежутках (первом, втором и третьем), выдерживаются неизменными, на предельном уровне.

Регулирование натяжения полосы осуществляется до тех пор, пока отклонение от заданной толщины полосы на выходе стана не будет полностью устранено, т.е. управляющий сигнал на выходе вычислительного блока 9 не станет равным ну.пю.

При неправильной настройке стана перед началом прокатки натяжение полосы в четвертом -(последнем) межклетевом промежутке может выйти за установленные пределы, т.е. за границы зоны нечувствительности устройства 19. В этом случае на выходе блока 15 нечувствительности появится сигнал 1, свидетельствующий о необходимости перестройки стана.

Таким образом, предлагаемое конструктивное исполнение устройства позволяет повысить точность регулирования толщины полосы.

Формула изобретения

60Система регулирования толщины полосы, содержа1дая датчик толщины полосы, установленный за первой клетью, управляемую линию задержки, вычислительный блок устройства ог65 раничения межклетевых натяжений

полосы, установленные между клетям стана и содержащие последовательно соединенные датчик натяжения и блок зоны нечувствительности, датчики скорости полосы, установленны за первой и последней клетями стана, генераторы импульсов второго, третьего и четвертого межклетевых промежутков, каналы управления скоростью вращения валков клетей, предшествуклцие последней, каждый из которых содержит регулятор скорости вращения валков, соединенный с электродвигателем их вращения, элементы регулируемого запаздывания, причем выходы датчика толщины полосы и датчика скорости полосы соединены соответствено с первым и вторым входами управляемой линии задержки, первый, второй, третий и четвертый входы вычислительного блока соединены соответственно с источником сигнала заданной толщины с выходом управляемой линии задержки, выходом датчиков скорости полосы, установленных соответственно за первой и последней клетями стана, выходы датчиков натяжения второго, третьего и четвертого межклетевых промежков соединены соответственно со входами генераторов импульсов второго, третьего и четвертого межклетевых промежутков, выход каждого и которых соединен со входом одного из элементов регулируемого запаздывания, отличающаяся тем, что, с целью повьмения точности регулирования толщины полосы, она дополнительно содержит схемы совпадения, по одной в каждом канале управления скоростью вращения валков первых четырех клетей, инверторы и последовательно соединенные первыми входами три межканальные схемы совпадения, каждая из которых соединена выходом со входом регулятора скорости предшествующего канала управления и вторым входом - с выходом элемента регулируемого запаздывания последующего канала управления, а третьи входы межканальных схем совпадения соединены-с выходами соответствующих устройств ограничения межклетевых натяжений, каждое из которых соединено посредством инвертора с первым входом схемы совпадения пред-, шествующего канала управления, выход устройства ограничения межклетевого натяжения первого межкЛетевого промежутка соединен со вторыми входа1ии схем совпадения двух последуетцих каналов управления и с перoвым входом схемы совпадения третьего последующего по отноиению к данному промежутку канала управлении, выход устройства ограничения межклетевого натяжения второго межкле5тевого промежутка соединен с третьим входом схели совпадения первого последующего по отношению к данному межклетевому промежутку канала упраВления и со вторым входом схемы

0 совпадения второго последующего по отношению к данному промежутку (Канала управления, выход устройства ограничения третьего межклетевого ограничения третьего межклетевого промежутка соединен с тре5тьим входом схемы совпадения последующего по отношению к данному промежутку канала управления, выход вычислительного блока соединен со вторым входом схемы совпадения пер0вого канала управления, с третьим входом схемы совпадения второго канала управления, с четвертыми входами схем совпадения соответственно третьего и четвертого каналов

5 управления, выход схемы совпадения первого канала.управления соединен со входом регулятора скорости этого же канала управления непосредственно, выходы схем совпадения всех

0 последующих каналов управления соединены со входами соответствукядих регуляторов скорости посредством элементов с регулируемым запаздыванием.

Источники информации,

5 принятые во внимание при экспертизе

Авторы

Даты

1981-05-15—Публикация

1979-05-25—Подача