меитл счютнртстпснио при пыключенном или включенном коммутаторе 11 клети, уггрлплеиие которым осуществляет блок 15, При выключенном коммутаторе 11 тянущей клети организуется двухкон- турнля система регулирования скорости вращения валкоп с внутренним контуром регулирования момента электропривода валков клети. За;тание скорости вращения валков тянущей клети осуществляется источником 12 сигнала задания скорости вращения валков этой клети. При включенном коммутаторе 11 тянущей клети организуется одноконтурная система регулирования момента электропривода валков клети. Сигнал задания момента электропривода валков формируется блоком 14 задания момента, электропривода валков клети. Блок 15 управления кoм yтaтopoм тянущей клети инициирует переключение коммутатора 11 во включенное состояние при заполнении заготовкой межклетевого промежутка, непосредственно следующего за данной тянущей клетью, и обратный перехо KONfMyTaTopa в выключенное состояние по окончании одновременной прокатки заготовки в смежных клетях этого меж- клетепого промежутка. Отличительной особенностью устройства является то, что исключается возможность перевода комг-гутаторов тянущих клетей во включенное состояние ппи настройке стана. В устройство дополнительно введены командный блок 16, элемент 18 сравнения, источник 19 эталонного сигнала и для каждой клети, предшествующей последней по ходу прокатки, датчик 17 температуры заготовки. С помощью источника 19 эталонного сигнала устанавливается контрольное значение момента электропривода валков последней по ходу прокатки клети, при котором после настройки стана обеспечивается выход готового проката с размерами сечения в поле допусков и не возникает петлеобразования в последнем по ходу прокатки межклетевом промежутке, С помощью командного блока 16 формируется управляющий сигнал для блоков 15 управления коммутато- рами и задания 14 момента электропривода валков тянущих клетей, принимающий значения соответственно логичес-- кого нуля при настройке стана и логической единицы при автоматической работе стана. Переход на автоматическую работу осуществляется после настройки во время прокатки в непрерывной группе средней части заготовки, отличающийся от ее концевых частей наибольшей стабильностью по длине температуры, скорости прокатки и площади сечения. 3 з.п. ф-лы, А ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления натяжением проката в непрерывной группе клетей мелкосортно-проволочного стана | 1986 |

|

SU1384351A1 |

| Устройство управления натяжением заготовок в многониточной непрерывной группе клетей мелкосортно-проволочного стана | 1985 |

|

SU1276388A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ИСПОЛНИТЕЛЬНЫМ МЕХАНИЗМОМ ТЕХНОЛОГИЧЕСКОГО АГРЕГАТА | 1989 |

|

RU2011210C1 |

| Система программного управления прокаткой концов полос | 1975 |

|

SU562327A1 |

| Система автоматического управления главными приводами реверсивного прокатного стана | 1988 |

|

SU1581398A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В ЧЕРНОВОЙ ГРУППЕ КЛЕТЕЙ НЕПРЕРЫВНОГО ПРОКАТНОГО СТАНА | 2012 |

|

RU2494828C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В МЕЖКЛЕТЕВОМ ПРОМЕЖУТКЕ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2010 |

|

RU2446026C2 |

| Система автоматического управления реверсивным прокатным станом | 1985 |

|

SU1268233A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ В НЕПРЕРЫВНОЙ ГРУППЕ КЛЕТЕЙ | 2011 |

|

RU2477187C2 |

| Устройство контроля заполнения межклетевого промежутка при многониточной прокатке | 1985 |

|

SU1308411A1 |

Изобретение относится к автоматизации прокатного производства. Оно может быть использовано на непрерывных мелкосортно-проволочных станах, например, для производства катанки при прокатке с натяжением. Цель изобретения - повьппение качества готового проката. Электропривод 6 валков каждой из тянущих клетей работает в режиме регулирования скорости или мо(Л р 00

1

Изобретение относится к автоматизации прокатного производства и может быть использовано на непрерывных мелкосортно-проволочных станах, например, для производства катанки при прокатке с натяжением.

Цель изобретения - повышение качества готового проката.

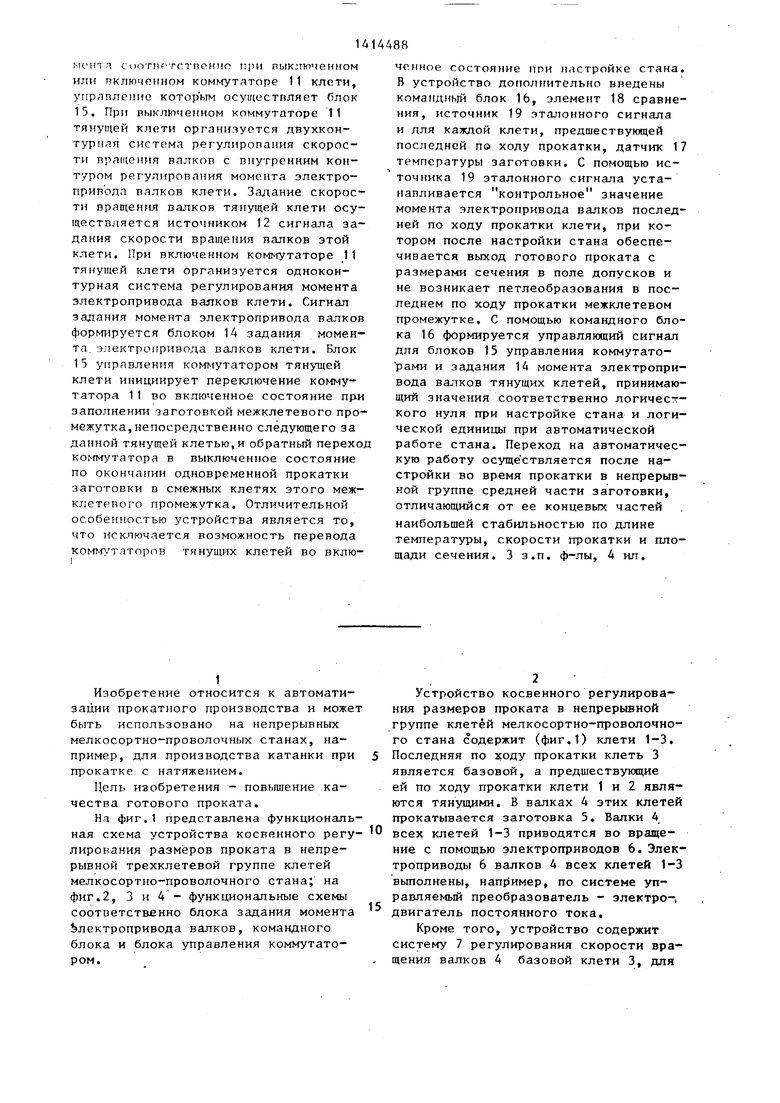

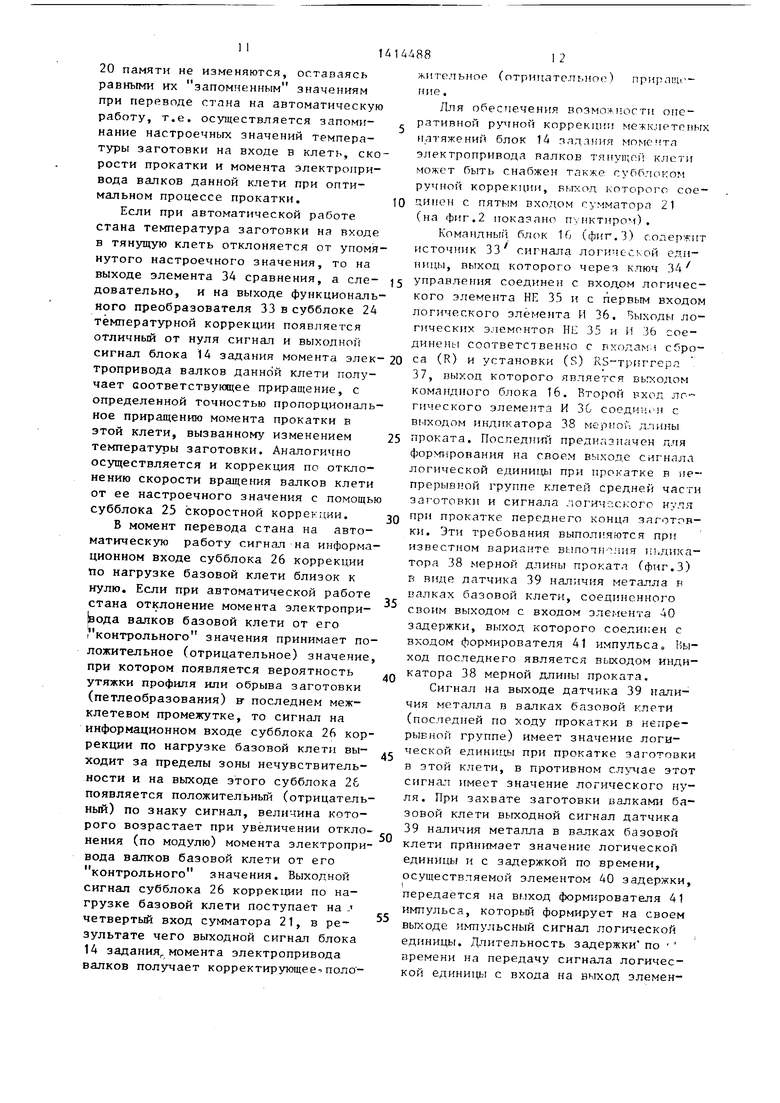

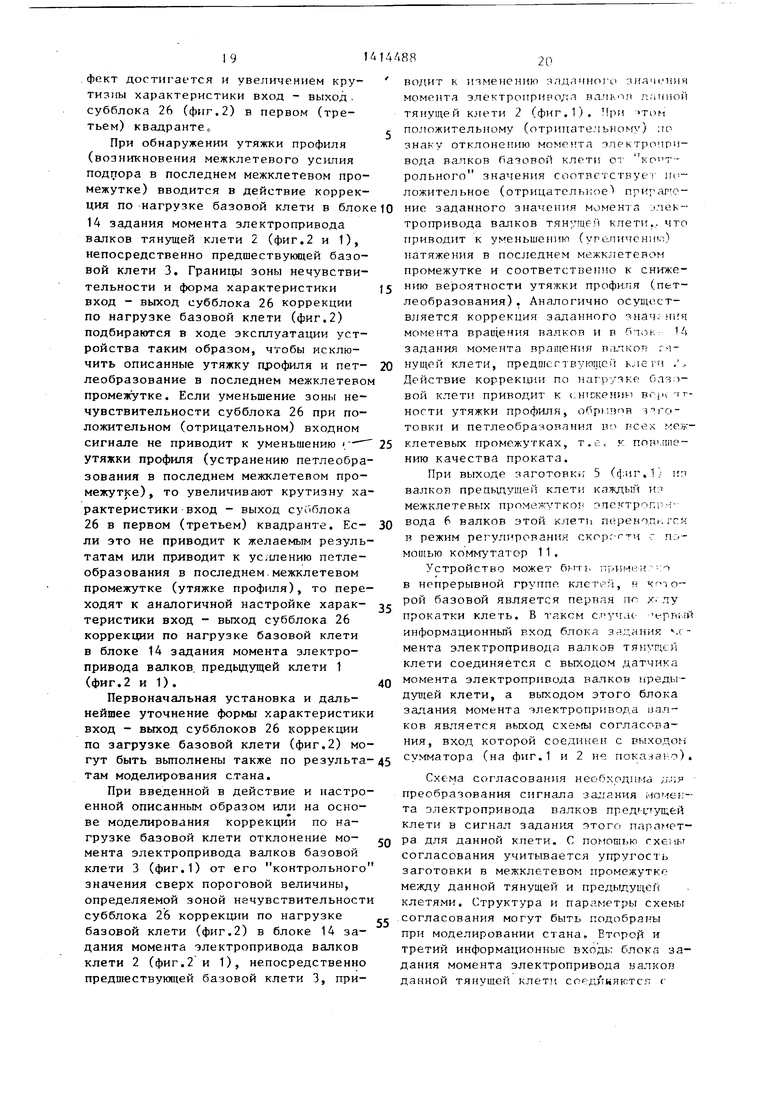

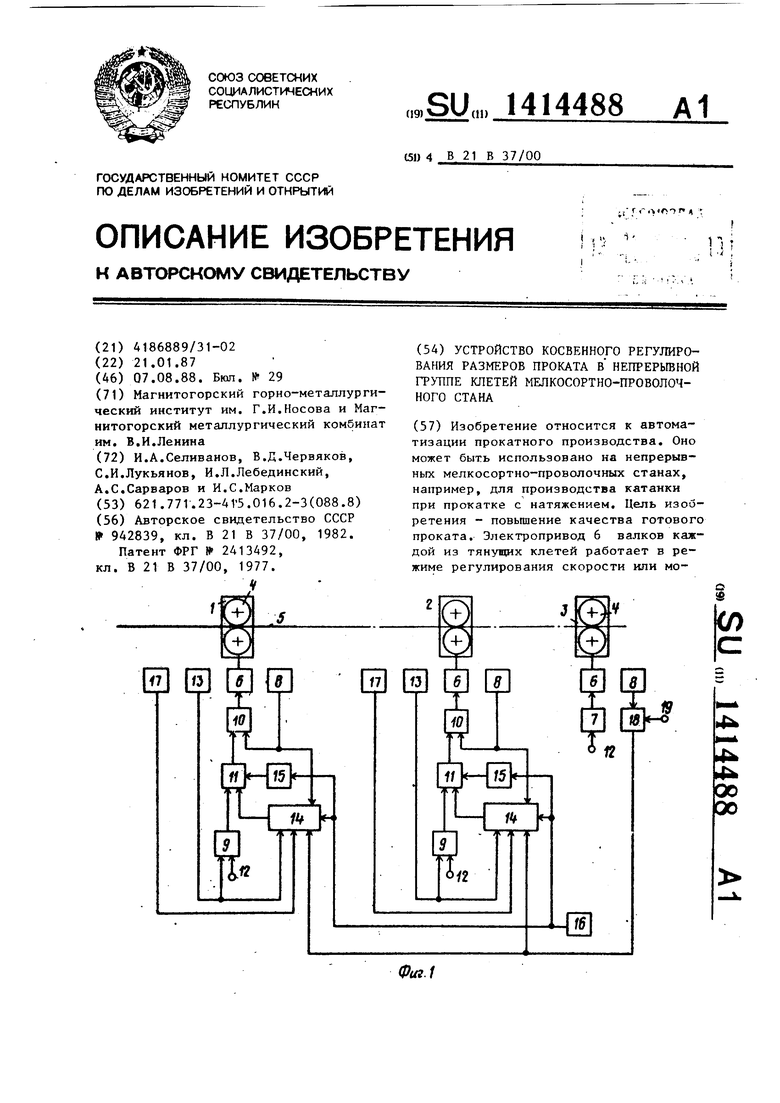

На фиг.1 представлена функциональная схема устройства косвенного регу- лирования размеров проката в непрерывной трехклетевой группе клетей мелкосортно-проволочного стана; на фиг.2, 3 и 4 - функциональные схемы соответственно блока задания момента Электропривода валков, командного блока и блока управления коммутатором.

Устройство косвенного регулирования размеров проката в непрерывной группе клетей мелкосортно-проволочного стана содержит (фиг,1) клети 1-3, Последняя по ходу прокатки клеть 3 является базовой, а предшествующие ей по ходу прокатки клети 1 и 2 являются тянущими. В валках 4 этих клетей прокатывается заготовка 5. Валки А всех клетей 1-3 приводятся во вращение с помощью электроприводов 6. Электроприводы 6 валков 4 всех клетей 1-3 вьтолнены, например, по системе управляемый преобразователь - электро-i двигатель постоянного тока.

Кроме того, устройство содержит систему 7 регулирования скорости вращения валков 4 базовой клети 3, для

314

каждой из клетей 1-3 непрерывной группы датчик 8 момента .электропривода валков, а для каждой из тянущих клетей 1 и 2 регулятор 9 скорости враг1ения валков тянущей клети, который соединен с первым информационным входом коммутатора 11 данной клети, выход которого соединен с первым входом регулятора 10 момента электропривода валков этой же клети. Первые входы регуляторов 9 скорости вращения валков тянущих клетей 1 и 2 и вход системы 7 регулирования скорости вращения валков базовой клети 3 соединены с источниками 12 сигнала задания скорости вращения валков соответствующих клетей. Вторые входы регуляторов 9 скорости вращения валков тянущих клетей 1 и 2 соединены с выходами датчиков 13 скорости вращения валков соответствующих клетей. Вторые входы регуляторов 10 момента электропривода валков тянущих клетей 1 и 2 соединены с выходами датчиков 8 момента электропривода валков соответствутощих клетей. Вторые информационные входы коммутаторов 11 клетей 1 и 2 соединены с выходами блоков 14 задания момента электропривода валков соответствующих клетей, а управляющие входы упомянутых коммутаторов 11 соединены с выходами блоков 15 управления соответствующими коммутаторами 11. Управляющие входы блоков 15 управления коммутаторами и блоков 14 задания момента электропривода валков всех тянущих клетей 1 и 2 соединены с выходом командного блока 16. Первый информационный вход блока 14 задания момента электропривода валков для каждой из тянущих клетей 1 и 2 соединен с выходом датчика 8. момента электропривода валков соот ветствующей клети.

Вторые информационные входы блоков 14 задания момента электропривода валков каждой из тянущих клетей 1 и 2 соединены с выходами датчиков 17 температуры заготовки в соответствующих клетях 1 и 2, а третьи информационные входы упомянутых блоков 14 задания момента электропривода валков соединены с выходами датчиков 13 скорости вращения валков соответствующих клетей 1 и 2. Четвертые информационные входы блоков 14 задания момента электропривода валков всех тя- нул5их клет&й 1 и 2 соединены с выхалом элемента 18 сравнения, первый вход которого соединен с выходом датчика 8 момента электропривода валков базовой клети 3. Второй вход элемента

18сравнения соединен с источником

19эталонного сигнала.

С помощью системы 7 регулирования скорости вращения валков 4 базовой

клетн 3 осуществляется управление электроприводом 6 валков этой клети. При этом электропривод 6 клети 3 постоянно, при любых технологических ситуациях, работает в режиме регулирования скорости, осуществляя поддержание скорости вращения валков 4 базовой клети 3 на уровне, задаваемом с помощью источника 12 сигнала задания скорости гфащения валков 4 данной

клети 3,

Управляющие воздействия на электроприводы 6 валков 4 тянущих клетей 1 и 2 формируются регуляторами 10 момента электропривода валков соответствующих клетей, С помощью датчика 8 момента электропривода валков тянущей клети 1 или 2 осуществляется обратная связь в контуре регулирова- ния этого параметра для данной клети,

Выходной сигнал датчика 8 момента электропривода валков тянущей клети 1 или 2 используется также в блоке 14 задания момента электропривода валков этой же клети.

В качестве параметра, названного моментом электропривода валков, может использоваться электромагнитный момент приводного электродвигателя.либо момент прокатки, либо крутящий момент на валу электродвигателя или на щпинделе валка.

Сигналы задания момента электропривода валков тянущей клети 1 или 2 формируются на выходах регулятора.9

скорости вращения валков и блока 14 задания момента электропривода вал- ков, относящихся к данной клети. С помощью коммутатора 11 тянущей клети 1 или 2 осуществляется соединение

первого входа регулятора 10 момента электропривода валков данной клети с выходом регулятора 9 скорости вращения валков или блока 14 задания момента электропривода валков клети 1

или 2 при наличии на управляющем входе коммутатора 11 сигнала логического нуля или логической единицы-соответственно. При выключенном коммутаторе 11 тянущей клети 1 или 2, когда

первый вход регулятора 10 момента электропривода валкоп данной клети соединяется с вьfxoдoм регулятора 9 скорости вращения валков, организуется двухконтурная система управления электроприводом (, валкой данной клети с внешним контуром регулирования скорости вращения валков, в котором функцию регулятора выполняет регулятор 9 скорости вращения валков клети 1 или 2, сигнал задания скорости вращения валков формируется с помощью источника 12 сигнала задания скорости вращения валков, а обратная связь по параметру осуществляется с помощью датчика 13 скорости вращения валков данной клети. Выходной сигнал датчика 13 скорости вращения валков тянущей клети 1 или 2 используется также в блоке 14 задания момента электропривода валков данной клети.

При включенном коммутаторе 11 тянущей клети 1 или 2, когда первый вход регулятора 10 момента электропривода валков данной клети отсоеди- ня ется отвыхода регулятора 9 скорости вращения валков и соединяется с выходом блока 14 задания момента электропривода валков данной клети, организуется одноконтурная система регулирования момента электропривода валков, в которой сигнал задания момента электропривода валков формируется с помощью блока 14 задания момента электропривода валков данной клети.

Таким образом, с помощью коммутатора 11 осуществляется перевод электропривода 6 тянущей клети 1 или 2 из режима регулирования скорости в режим регулирования момента и обратно. Переключения коммутатора 11 тянущей клети осуществляются при соответствующих изменениях сигнала логической формы на выходе блока 15 управления данным коммутатором 11, чем определяется назначение блоков 15 управления коммутаторами 11.

. При настройке стана электропривод 6 валков тянущей клети 1(2) должен работать в режиме регулирования скорости, а при автоматической работе стана электропривода 6 валков должен переводиться в режим регулирования момента на весь период времени, когда производится одновременная прокатка заготовки 5 в валках 4 данной 1 или 2 и последующей 2 или 3 клетей. Следовательно, блок 15 управления коммутатором 11 тянущей клети 1 (2) должен формировать на своем выходе сигнал с логической едини1Ц 1 только при автоматической работе стана и одновременной прокатке заготовок 5 в валках данной 1 или 2 и последующей 2 или 3 клетей. В других ситуациях выходной 0 сигнал блока 15 управления коммутатором должен иметь значение логического нуля.

Назначение блока 14 задания момента электропривода валков тянущей кле- 5 ти 1 или 2 состоит в формировании на его выходе сигнала задания момента электропривода валков данной клети при автоматической работе стана, причем упомянутый сигнал задания мо- 0 мента электропривода валков должен устанавливаться во время настройки стана и автоматически корректироваться при автоматической работе стана при колебаниях температуры заготовки 5 и скорости ее деформации (скорости прокатки), а также при отклонениях момента электропривода валков последней по ходу прокатки (базовой) клети 3 от его контрольного значения, 0 Датчики 17 температуры заготовки в тянущих клетях 1 и 2 предназначены для формирования сигналов, пропорциональных температуре заготовки на входе в соответствующую клеть. Эти сиг- налы используются в блоках 14 задания момента электропривода вапков данных клетей 1 и 2 для осуществления температурной коррекции их выходных сигналов.

д Командный блок 16 предназначен для управления блоками 14 задания момента электропривода вапков 1 и 2 и бло- 15 управления коммутаторами 11 тянущих клет ей 1 и 2, принцип функци- C онирования которых изменяется при переводе стана из режима настройки в режим автоматической работы и обратно. Вариант выполнения блоков 14 задания момента электропривода вапков тянут1ц х клетей 1 и 2 определяет требуемый вид выходного сигнала командного блока 16 при настройке и автоматической работе стана, а последний обусловливает вариант вьшолиения блоков 15 управления коммутаторами 11 клетей 1 и 2.

Контрольное значение момента электропривода валков базовой клети 3 определяет значение сигнала на вы0

ходе источника 19 эталонного сигнала Оно определяется расчетным путем (расчетное значение) или экспериментально при настройке стана (настро- - ечное значение). Упомянутое отклонение момента электропривода валков базовой клети 3 от его контрольного значения формируется на выходе элемента 18 сравнения. Этим определяет- ся назначение элемента 18 сравнения и источника 19 эталонного сигнала. Выходной сигнал элемента 18 сравнения используется в блоках 1А задания момента электропривода валков тянущи клетей 1 и 2 для осуществления коррекции их выходных сигналов по нагрузке базовой клети 3.

При выполнении регулятора 9 скорости вращения валков тянущей клети 1 или 2 в виде пропорционально-интегрального усилителя (не показано) не- .обходимо предусмотреть гашение интегральной составляющей его выходного сигнала при переводе электропривода 6 валков данной клети в режим регулирования момента. Это осуществляется известным образом путем шунтирования конденсатора в цепи обратной связи пропорционально-интегрального усили- геля дополнительным управляемым ключом (на фиг.1 не показан), управляющий вход которого требуется соединить с выходом блока 15 управления коммутатором 1 1 данной клети,

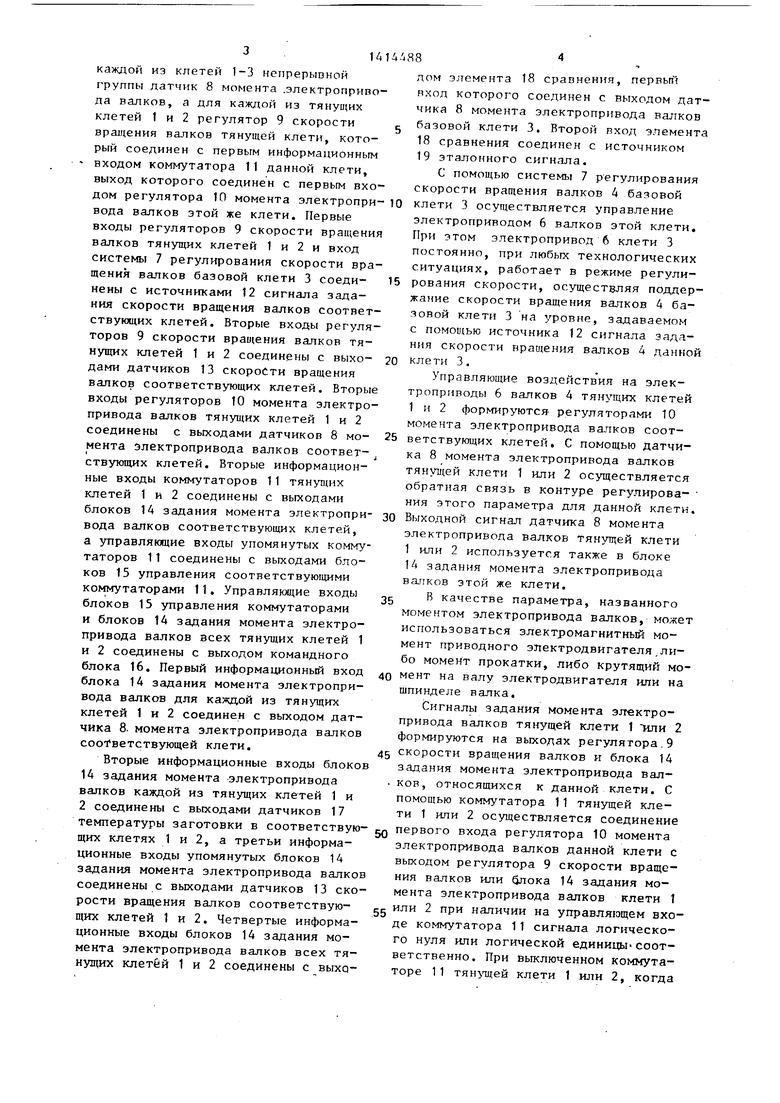

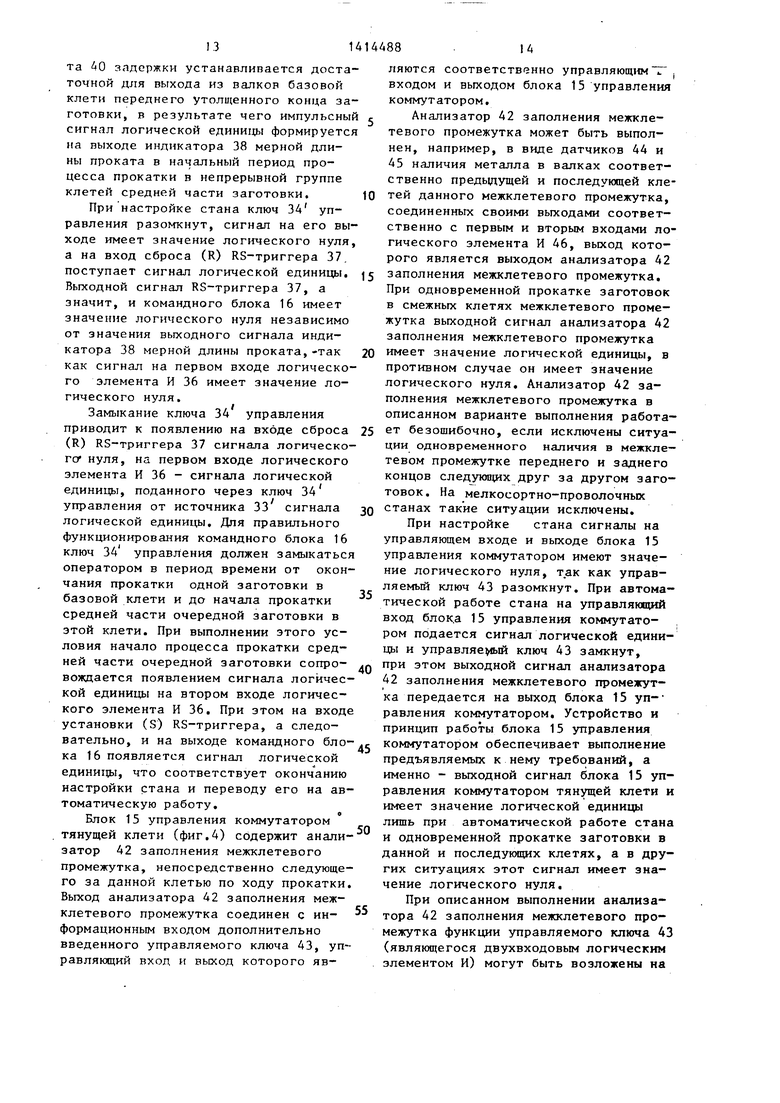

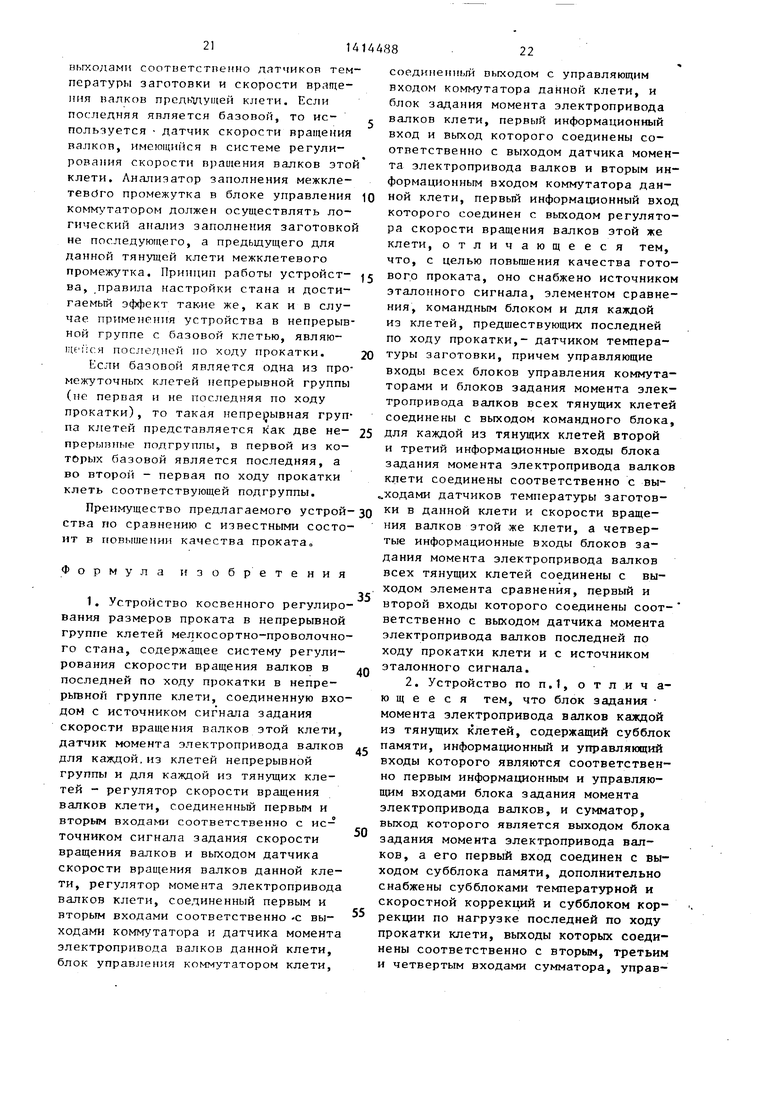

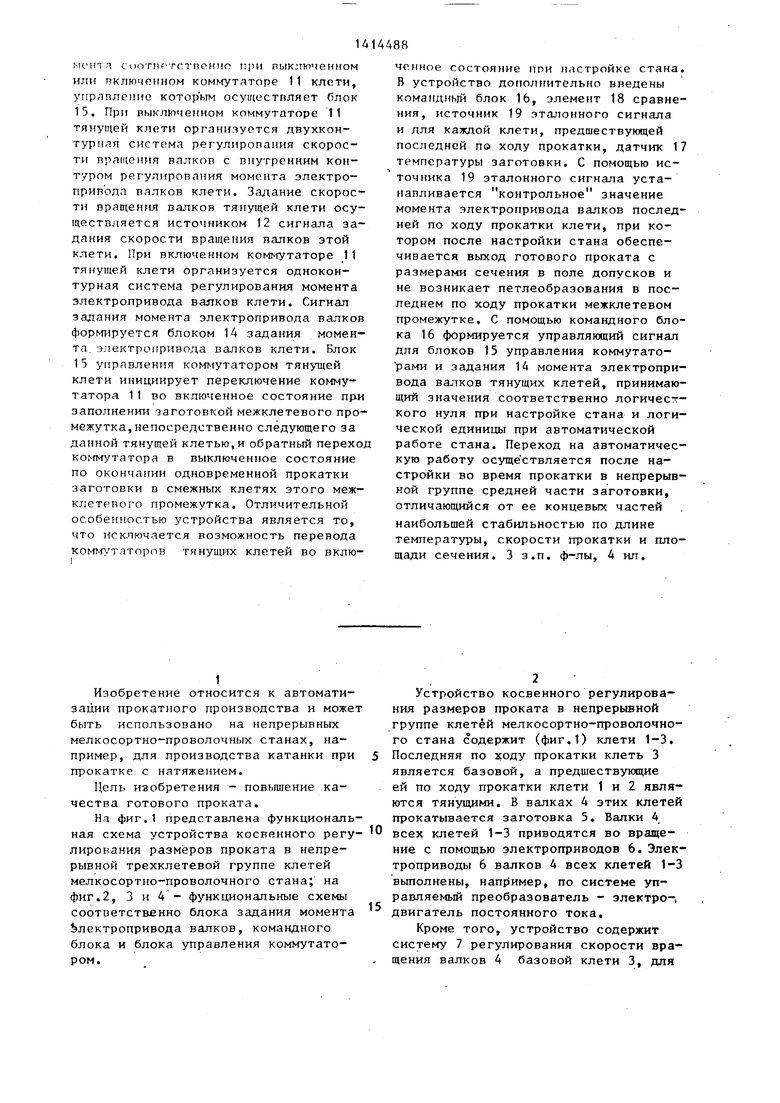

Блоки 14 задания момента электропривода валков тянущих клетей 1 и 2 (фиг.1) идентичны по устройству (фиг.2) и принципу действия. Блок 14 задания момента э лектропривода валков (фиг.2) содержит субблок 20 памяти, выход которого соединен с первым входом сумматора 21, выход которого является выходом блока 14 задания момента электропривода валков. Информационный 22 и управляющий 23 входы субблока 20 памяти являются соответственно первым информационным иуп- равляющим входами блока 14 задания момента электропривода валков. Второй, третий и четвертый входы сумматора 21 соединены с выходами соответственно субблоков температурной коррекции 24,- скоростной коррекции 25 и коррекции по нагрузке базовой клети 26, информационные входы 27-29 которых являются соответственно вторым, третьим и четвертым информационными входами блока 14 задания момента :

10 )5

20 25 ЗО

Q j

5

0

электропривода валков. Управляющие входы 30 и 31 соответственно субблоков 24 и 25 температурно| г и скоростной коррекц11Й объединены с управляющим входом 23 субблока 20 памяти. Каждый из субблоков температурной 24 и скоростной 25 коррекций может быть выполнен в виде элемента 32 памяти, информационный и управляющий входы которого являются соответственно информационным и управляющим входами субблока 24 (25), функционального преобразователя 33, выход которого является выходом субблока--24 (25), и элемента 34 сравнения, суммирующий и вычитающий входы которого соединены соответственно с входом и выходом элемента 32 памяти, а выход элемента 34 сравнения соединен с входом Функционального преобразователя 33, Субблок 26 коррекции по нагрузке базовой клети может быть выполнен в виде нелинейного звена с регулируемой зоной нечувствительности.

Характеристика вход - выход функ-

ционального преобразователя 33 в субблоке 24 температурной коррекции представляет собой в соответствующих масштабах по входу и выходу завис1г- .мость приращения момента свободной прокатки от приращения температуры заготовки. Характеристика вход - выход функционального преобразователя 33 в субблоке 25 скоростной коррекции представляет собой в соответствующих масштабах по входу и выходу зависимость приращения момента свободной прокатки от приращения скорости вращения валков. Характеристики функциональных преобразователей 33 в субблоках температурной 24 и скоростной 25 коррекций определяются эксперимен тально. Форма характеристики вход - выход, в частности границы зоны нечувствительности, субблока 26 коррекции по нагрузке базовой клети, подбираются экспериментально, в ходе эксплуатации устройства. Упомянутые границы з оны нечувствительности определяются значениями отклонения момента электропривода валков базовой клети от его контрольного значения, при котором вступает в действие коррекция по нагрузке базовой клети путем изменения задания момента электропривода валков соответствующей тянущей клети, которой принадлежит данный блок 14 задания момента электропривода валков.

Элементы 32 памяти и субблок 20 памяти идентичны по выполнению и I - принципу действия. При наличии на уп- равлякхцем входе любого из них сигнала логи геского нуля его выходной сигнал равен сигналу на информационном входе, а при подаче на управляющий вход сигнала логической единицы происходит его переключение в режим запоминания хранения и выходной сигнал не изменяется во времени, сохраняя свое ние, имевшее место в момент этого переключения, В связи с этим сигнал на управляющем входе- блока 14 задания момента электропривода валков должен иметь логическую форму соответственно со значениями логического нуля при настройке стана и логической единицы при его автоматической работе, причем перевод стана на автоматическую работу по окончании настройки должен производиться в период времени, когда прокатьшается средняя часть заготовки. Последнее обусловлено наибольшей стабильностью по длине заготовки и во времени температуры заготовки, скорости прокатки и момента электропривода валков тянущих и базовой клетей при прокатке средней части заготовки . I

С помощью сумматора 21 осуществляется суммирование сигналов, формируемых на выходах субблока 20 памяти, субблоков температурной 24 и скоростной 25 коррекций и субблока 26 коррекции по нагрузке базовой клети. Выходной сигнал сумматора 21 передается на выход блока 14 задания момента электропривода валков и представляет собой сигнал, пропорциональньш заданному значению момента электропривода валков соответствующей тянущей клети при работе электропривода валков этой клети в режиме регулирования момента.

При подаче на первый, второй, третий и четвертый информационные входы блока 14 задания момента электропривода валков тянущей клети сигналов, пропорциональных соответственно текущим значениям момента электропривода валков данной клети, температуре заготовки на входе в клеть,- скорости вращения валков этой клети и отклонению момента электропривода валков базовой клети от его конт0

5

0

5

0

5

0

5

0

5

рольного (т,е,, расчетного или настроечного) значения в блоке 14 задания момента электропривода валков происходят следующие процессы. При настройке стана, когда сигнал на управляющем входе блока 14 имеет значение логического нуля, сигнал на выходе субблока 20 памяти пропорционален моменту электропривода валков данной клети, сигналы на выходах субблоков температурной 24 и скоростной 25 коррекций равны нулю, а сигнал на выходе субблока 25 коррекции по нагрузке базовой клети имеет ненулевое значение, если отклонение момента электропривода валков базовой клети от его контрольного значения выходит за пределы зоны нечувствительности этого субблока.

При завершении процесса настройки сигнал на выходе субблока 26 коррекции по нагрузке базовой клети также равен нулю при прокатке средней части заготовок. Значение выходного сигнала блока 14 задания момента электропривода валков при настройке стана не влияет на работу устройства в целом, так как электроприводы тянущих клетей в этом случае работают в режиме регулирования скорости.

При переводе стана на автоматическую работу после окончания настройки, осуществляемом при прокатке средней части заготовки, на управляющий вход блока 14 задания момента электропривода валков подается сигнал логической единицы. При этом в начапьньй мо; мент времени после перевода стана на автоматическую работу на выходах субблоков 20, 24, 25 и 26 сохраняются значения сигналов,имевшие место непосредственно перед осуществлением этой операции, а следовательно,и на выходе блока 14 задания момента электропривода валков тянущей клети сохраняется значение сигнала задания момента вращения электропривода валков данной клети, сформировавшееся по окончании настройки, пропорциональное фактическому значению момента электропривода валков данной клети в момент времени, непосредственно предшествующий переводу стана на автоматическую работу, В этот момент времени и в дальнейшем, при автоматической работе стана, значения выходных сигналов элементов 32 памяти в субблоках температурной 24 и скоростной 25 коррекций и субблока

20 памяти не изменяются, оставаясь равными их запомненным значениям при перйводе стлна на автоматическую работу, т.е. осуществляется запоминание настроечных значений температуры заготовки на входе в клеть, скорости прокатки и момента электропривода валков данной клети при оптимальном процессе прокатки.

Если при автоматической работе стана температура заготовки на входе в тянущую клеть отклоняется от упомянутого настроечного значения, то на выходе элемента 34 сравнения, а следовательно, и на выходе функционального преобразователя 33 в субблоке 24 температурной коррекции появляется отличный от нуля сигнал и выходной сигнал блока 14 задания момента электропривода валков данной клети получает соответствующее приращение, с определенной точностью пропорциональное приращению момента прокатки в этой клети, вызванному изменением температуры заготовки. Аналогично осуществляется и коррекция по отклонению скорости вращения валков клети от ее настроечного значения с помощью субблока 25 скоростной коррекции.

В момент перевода стана на автоматическую работу сигнал на информационном входе субблока 26 коррекции По нагрузке базовой клети близок к нулю. Если при автоматической работе стана отклонение момента электропривода валков базовой клети от его (контрольного значения принимает положительное (отрицательное) значение, при котором появляется вероятность утяжки профиля или обрыва заготовки (петлеобразования) в- последнем межклетевом промежутке, то сигнал на информационном входе субблока 26 коррекции по нагрузке базовой клети выходит за пределы зоны нечувствительности и на выходе этого субблока 26 появляется положительный (отрицательный) по знаку сигнал, величина которого возрастает при увеличении отклонения (по модулю) момента электропривода валков базовой клети от его контрольного значения. Выходной сигнал субблока 26 коррекции по нагрузке базовой клети поступает на - четвертый вход сумматора 21, в результате чего выходной сигнал блока 14 задания момента электропривода валков получает корректирующее поло

to

15

20

25

30

35

40

45

50

55

881 2

жительное (отрицательное) прирлщгиие.

Для обеспечения возможности оперативной коррекции межклетегл х рглтяжений блок 14 плдлния электропривода валков Tnnyiufiii клети может быть снабжен также суббтюком ручной коррекции, вьп-:од которого сое - цинсп с пятым входом сумматора 21 (на фиг.2 показано пунктпроч).

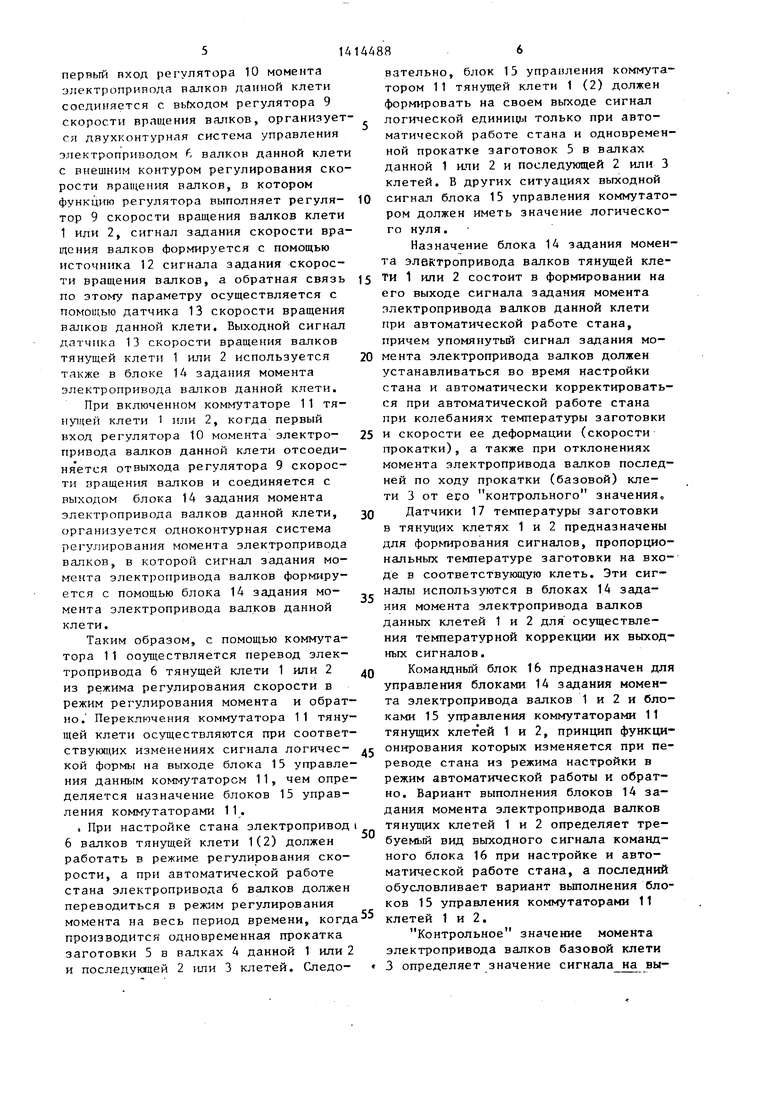

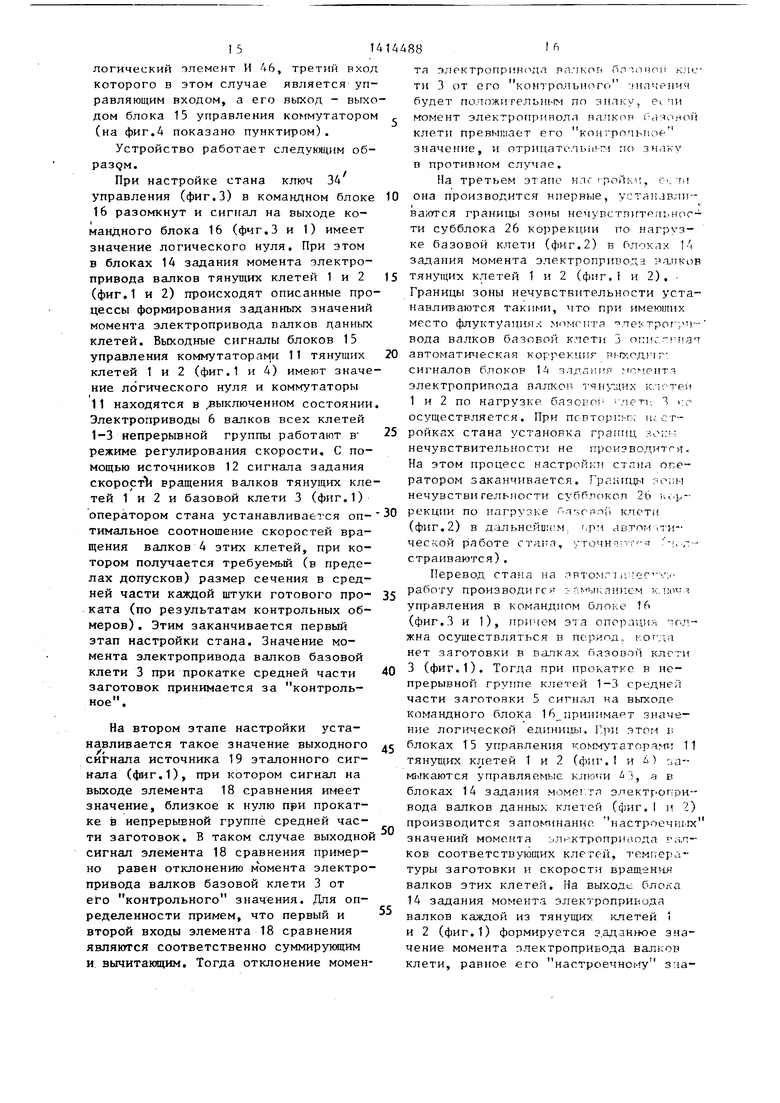

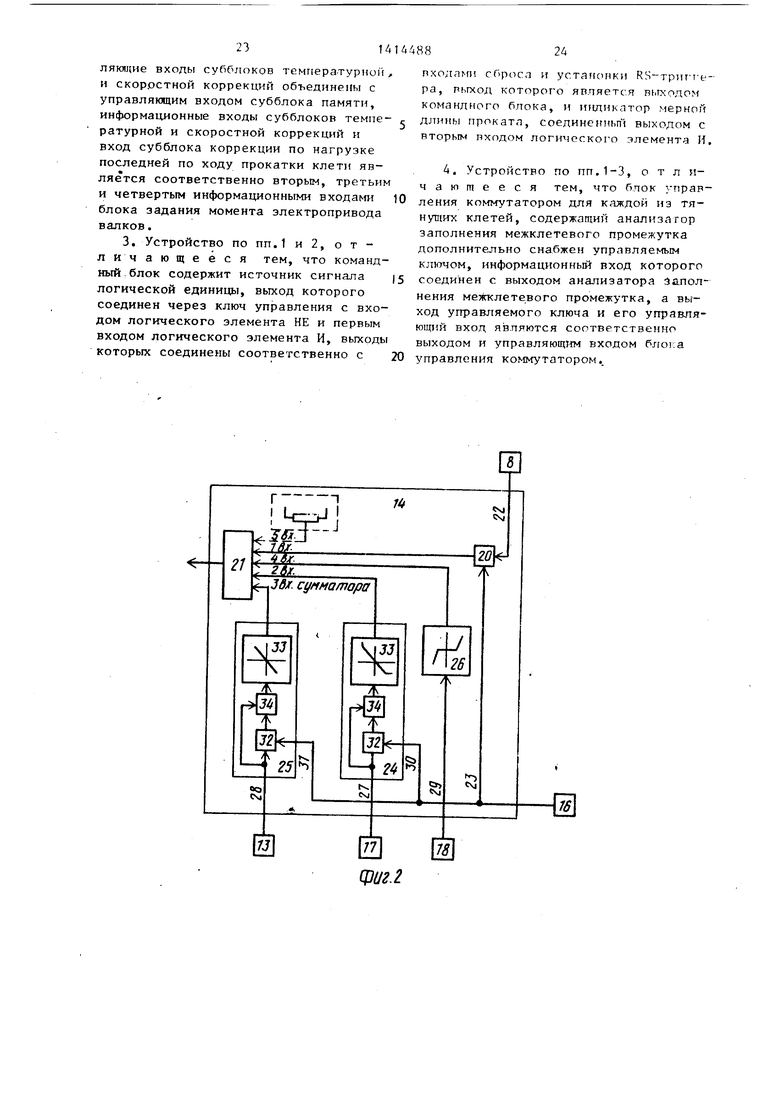

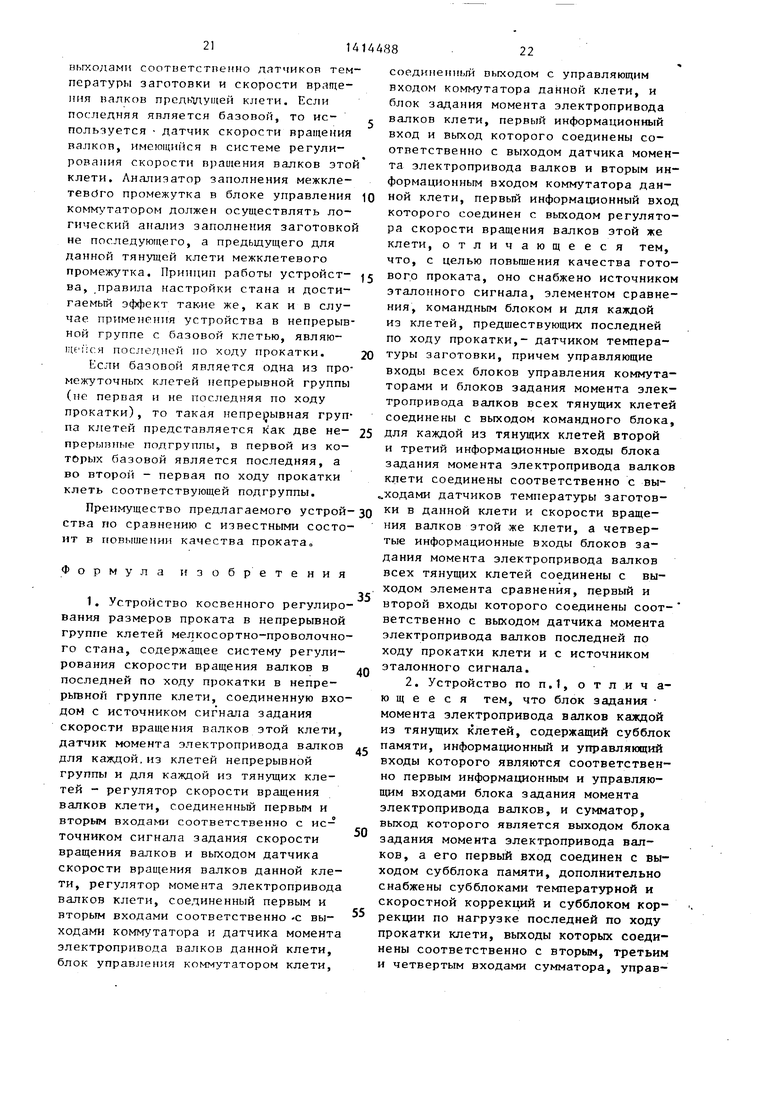

Командный блсж 16 (фпГ.З) содержит источник 33 сигнала логической единицы, выход которого через ключ 34 управления соединен с входом логического элемента НЕ 35 и с первым входом логического элемента И 36. Выходы логических элемрнтоп НЕ 35 и И 36 соединены соответственно с pxoдa i сброса (R) и установки (S) RS-триггера 37, 13ЫХОД которого является выходом командного блока 16. Второй вход логического элемента И 36 соедин п с В1 гходом индикатора 38 мериоГ; длины проката. Последтш предназначен для формирования на своем выходе сигнала логической единиц) при прокатке в не- прерыв1 ой группе клетей средней части заготовки и сигнала логического нуля при прокатке переднего конца заготовки. Эти требования выполняются при известном варианте BtmonH niH иьдика- тора 38 мерной длины проката (фиг.З) в виде датчика 39 наличия металла в валках базовой клети, соединенного своим выходом с входом элемента 40 задержки, выход которого соеди1:ен с входом формирователя 41 импульса Выход последнего является выходом индикатора 38 мерной длины проката.

Сигнал на выходе датчика 39 наличия металла и валках базовой клети (последпей по ходу прокатки в непре- рЫБной группе) имеет значение логической единищз при прокатке заготовки в этой клети, в противном этот сигнал имеет значение логического нуля. При захвате заготовки валками базовой клети выходной сигнал датчика 39 наличия металла в валках базовой клети принимает значение логической единицы и с задержкой по времени,

осуществляемой элементом 40 задержки,

1

передается на выход формирователя 41

импульса, которьй формирует на своем выходе иштульсный сигнал логш1еской единицы. Длительность задержки по времени на передачу сигнала логической единип;ы с входа на выход злемен131

та 40 задержки устанавливается достаточной для выхода из вапкор базовой клети переднего утолщенного конца заготовки, в результате чего импульсны

сигнал логической единии;ы формируетс на выходе индикатора 38 мерной длины проката в начальный период процесса прокатки в непрерывной группе клетей средней части заготовки.

При настройке стана ключ 34 управления разомкнут, сигнал на его выходе имеет значение лоптческого нуля а на вход сброса (R) RS-триггера 37. поступает сигнал логической единицы, Выходной сигнал RS-триггера 37, а значит, и командного блока 16 имеет значение логического нуля независимо от значения выходного сигнала индикатора 38 мерной длины проката,-так как сигнал на первом входе логического элемента И 36 имеет значение логического нуля.

Замыкание ключа 34 управления приводит к появлению на входе сброса (R) RS-триггера 37 сигнала логическо гог нуля, на первом входе логического элемента И 36 - сигнала логической единицы, поданного через ключ 34 управления от источника 33 сигнала логической единицы. Для правильного функционирования командного блока 16 ключ 34 управления должен замыкатьс оператором в период времени от окончания прокатки одной заготовки в базовой клети и до начала прокатки средней части очередной заготовки в этой клети. При выполнении этого условия начало процесса прокатки средней части очередной заготовки сопровождается появлением сигнала логической единицы на втором входе логического элемента И 36, При этом на вход установки (S) RS-триггера, а следо

вательно, и на выходе командного бло-., коммутатором обеспечивает выполнение ка 16 появляется сигнал логической предъявляемых к нему требований, а единицы, что соответствует окончанию именно - выходной сигнал блока 15 уп- настройки стана и переводу его на автоматическую работу.

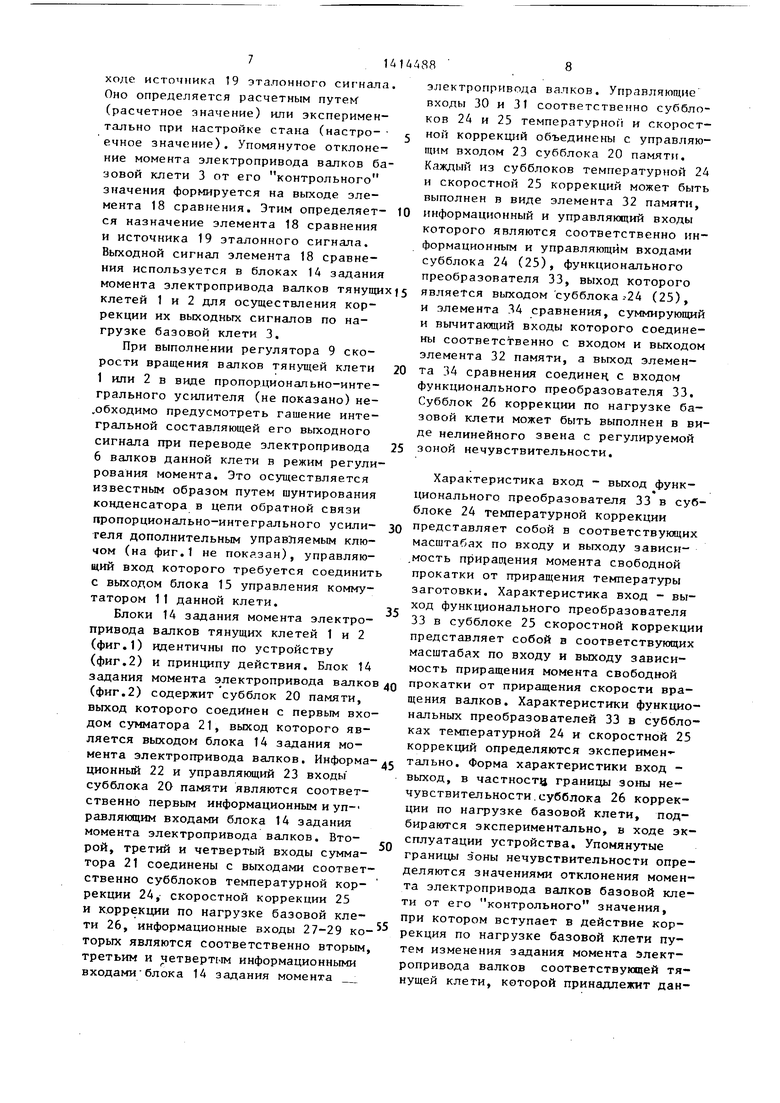

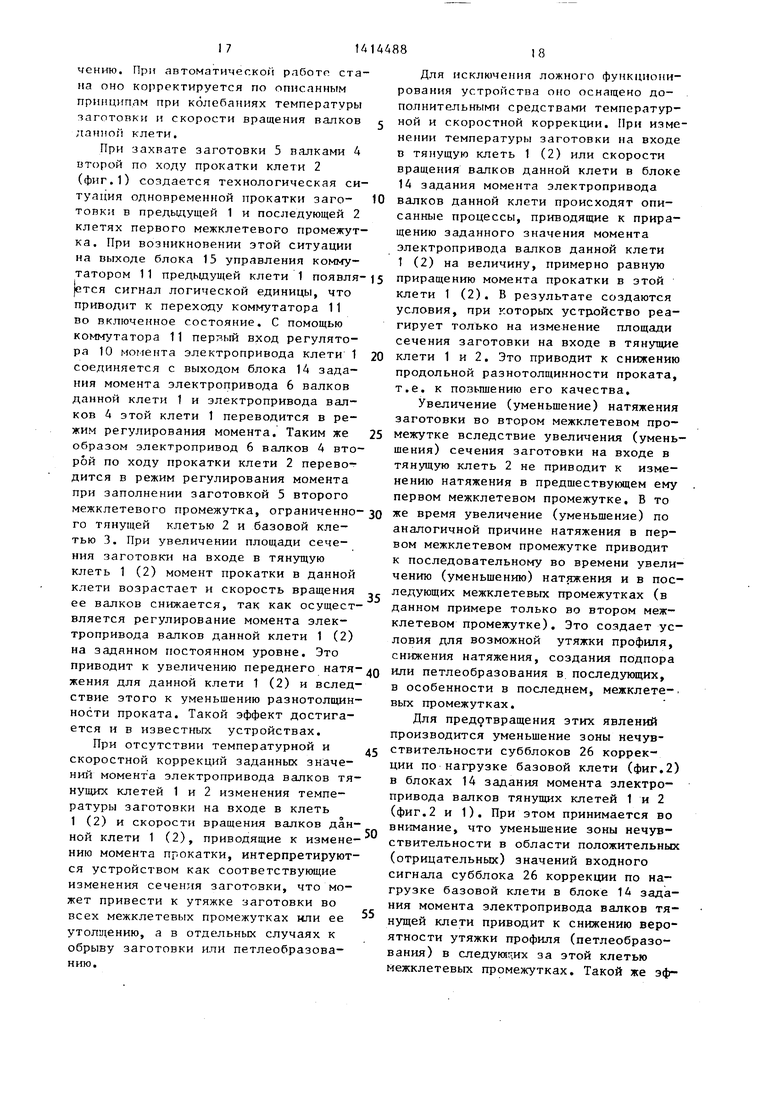

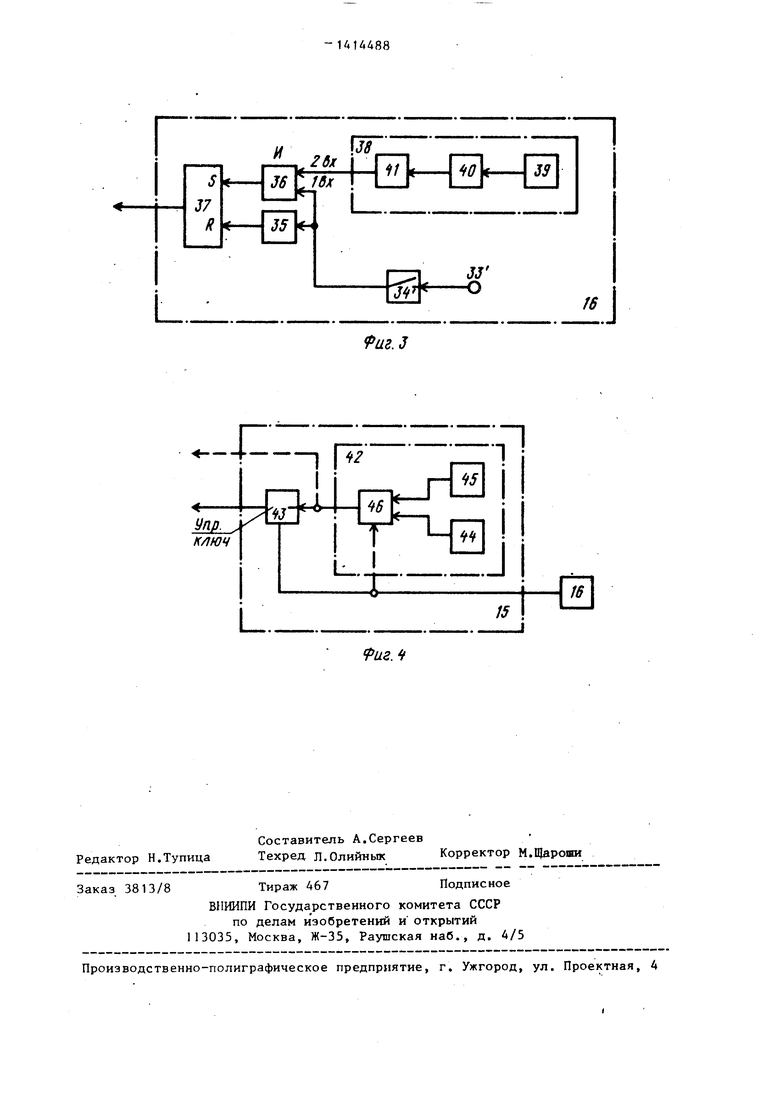

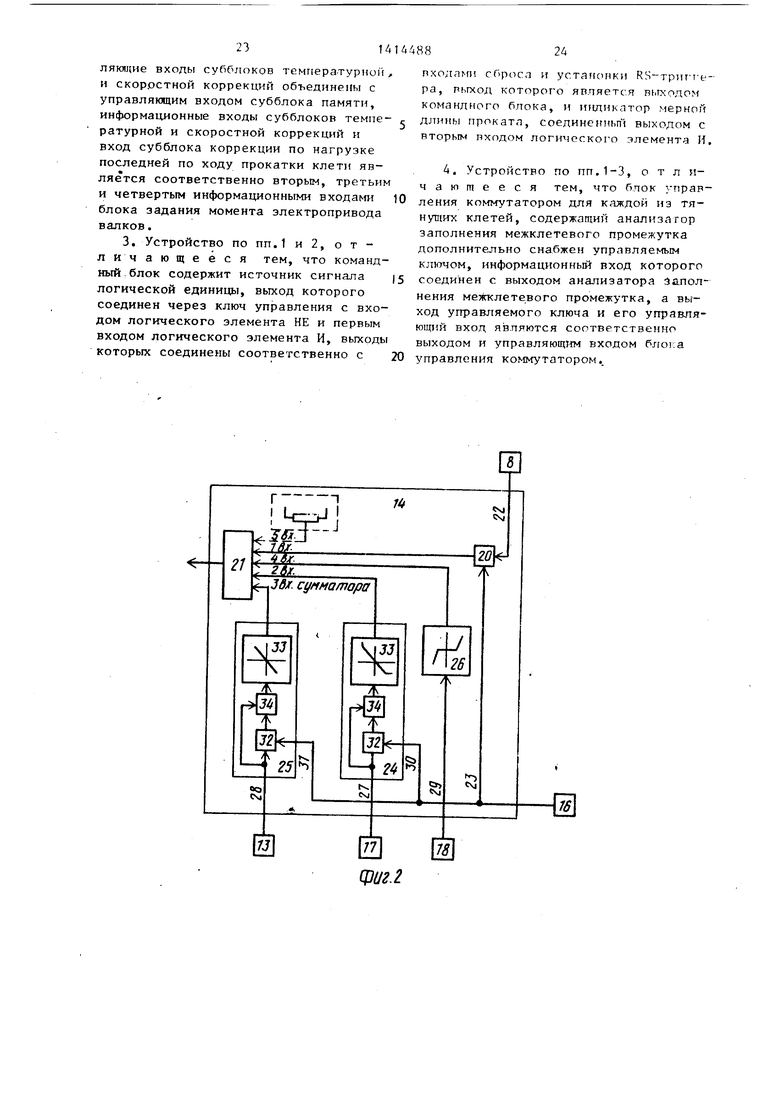

Блок 15 управления коммутатором

равления коммутатором тянущей клети и имеет значение логической единицы лишь при автоматической работе стана

тянущей клети (фиг.4) содержит анали- и одновременной прокатке заготовки в

затор 42 заполнения межклетевого промежутка, непосредственно следующего за данной клетью по ходу прокатки. Выход анализатора 42 заполнения межклетевого промежутка соединен с ин- формационным входом дополнительно введенного управляемого ключа 43, управляющий вход и выход которого яв14

j 0

5 о

5

0

ляются соответств гнно управляющим входом и выходом блока 15 управления коммутатором.

Анализатор 42 заполнения межклетевого промежутка может быть выполнен, например, в виде датчиков 44 и 45 наличия металла в валках соответственно предыдущей и последующей клетей данного межклетевого промежутка, соединенных своими выходами соответственно с первым и вторым входами логического элемента И 46, выход которого является выходом анализатора 42 заполнения межклетевого промежутка. При одновременной прокатке заготовок в смежных клетях межклетевого промежутка выходной сигнал анализатора 42 заполнения межклетевого промежутка имеет значение логической единицы, в противном случае он имеет значение логического нуля. Анализатор 42 заполнения межклетевого промежутка в описанном варианте выполнения работает безошибочно, если исключены ситуации одновременного наличия в межклетевом промежутке переднего и заднего концов следуюпшх друг за другом заготовок. На мелкосортно-проволочных станах такие ситуации исключены.

При настройке стана сигналы на управляющем входе и выходе блока 15 управления коммутатором имеют значение логического нуля, так как управляемый ключ 43 разомкнут. При автоматической работе стана на управляющий вход блока 15 управления коммутатором подается сигнал логической единицы и управлявши ключ 43 замкнут, при этом выходной сигнал анализатора 42 заполнения межклетевого промежутка передается на выход блока 15 уп- равления коммутатором. Устройство и принцип работы блока 15 управления

коммутатором обеспечивает выполнение предъявляемых к нему требований, а именно - выходной сигнал блока 15 уп-

равления коммутатором тянущей клети и имеет значение логической единицы лишь при автоматической работе стана

данной и последующих клетях, а в других ситуациях этот сигнал имеет значение логического нуля.

При описанном выполнении анализатора 42 заполнения межклетевого промежутка функции управляемого ключа 43 (являющегося двухвходовым логическим элементом И) могут быть возложены на

151А14Д88

й элемент И 46, третий вход в этом случае является уптати бу мо кл зн в

равляющим входом, а его выход - выходом блока 15 управления коммутатором (на фиг.4 показано пунктиром).

Устройство работает следующим об- раздм.

При настройке стана ключ 34 управления (фиг.З) в командном блоке 16 разомкнут и сигтгал на выходе командного блока 16 (фчг.З и 1) имеет значение логического нуля. При этом в блоках 14 задания момента электропривода валков тянущих клетей 1 и 2 (фиг.1 и 2) происходят описанные процессы формирования заданных значений момента электропривода валков данных клетей. Выходные сигналы блоков 15 управления коммутаторами 11 тянущих клетей 1 и 2 (фиг.1 и 4) имеют значение логического нуля и коммутаторы 11 находятся в выключенном состоянии Электроприводы 6 валков всех клетей 1-3 непрерывной группы работают в режиме регулирования скорости. С помощью источников 12 сигнала задания скорости вращения валков тянущих клетей 1 и 2 и базовой клети 3 (фиг.1) оператором стана устанавливается оп- тимальное соотношение скоростей вращения валков 4 этих клетей, при котором получается требуемый (в пределах допусков) размер сечения в средней части каждой штуки готового про- ката (по результатам контрольных обмеров) . Этим заканчивается первый этап настройки стана. Значение момента электропривода валков базовой клети 3 при прокатке средней части заготовок принимается за контрольное.

На втором этапе настройки устанавливается такое значение выходного сигнала источника 19 эталонного сигнала (фиг.1), при котором сигнал на выходе элемента 18 сравнения имеет значение, близкое к нулю при прокатке в непрерывной группе средней части заготовок. В таком случае выходной сигнал элемента 18 сравнения примерно равен отклонению мЪмента электропривода валков базовой клети 3 от его контрольного значения. Для определенности примем, что первый и второй входы элемента 18 сравнения являются соответственно суммирующим и вычитающим. Тогда отклонение момен10

205

та электропр1 Н( РП.ЧКОП ,опо1 кли- ти 3 от его контрольного -литгения будет пол(5жи гель}1ым по знлку, ei пи момент электропринодл валкоп б(яояо) клети превышает его конгрольпо - значение, и отрицателььмм по знаку в противном случае.

На третьем этапе нлг ройки, CLTH она производится нпервые, ycTaiiJBJiH- ваются грани1да зоны нечувстгпгтрльног- ти субблока 26 коррекции по нагрузке базовой клети (фиг.2) в блоках 14 задания момента электропривода ра.1тков 15 тянущих клетей 1 и 2 (фиг,1 и 2). Границы зоны нечувствительности устанавливаются такими, что при имеюших место флуктуациял М 1меита леи трог.Т1- вода валков базовой клети 3 опистпат автоматическая коррекциг РЫУ.ОДРГГ сигналов блоков 14 з.эдшпгя электропривода валкоп тчнудих клг те , 1 и 2 по нагрузке базоноь леп- ;г осуществляется. При псвторпьп; и; ст- 5 ройках стана установка гралгиц зоич нечувствительности не проиэводитгя, На этом процесс настройки стана оператором заканчивается. Границы зоны нечувстви гелыюсти субблоков 26 рекции по нагрузке Г|Л,згрп1 1 клстп (фиг. 2) в дальнейик м. г.рт автом ,ти- ческой работе стана, уточня; г -.т . м, л- страиваются).

Перевод стана на лвтомпичес --:;. работу производите ;- ; n;aiu:eM к. управления в командном Олоке 16 (фиг.З и 1), причем Э7а операций loji- жна осуществляться в период., котята нет заготовки в валках базовой клети 3 (фиг.1). Тогда при прокатке в непрерывной группе клетей 1-3 средне; части заготовки 5 сигнал на выходе командного блока 16 принимает значение логической единицы. ITini этом в блоках 15 управления коммутаторами 11

0

5

тянущих клетей 1 и 2 (фиг,1 и 4) ;,а-мыкаются управляемые ключи

а в

блоках 14 задания момег.та электг Опри- вода валков данных клетей (фиг,t и 2) производится запоминание настроечь:ьгх значений момента :;;лнжтропри1-шда гал- ков соответствующих клетей, тем17ера туры заготовки и скорости вращен 1я валков этих клетей. На выходе блока 14 задания момента электропривода валков каждой из тянущих гслетей 1 и 2 (фиг.1) формируется р.аданнчэе значение момента электропривода валгсов клети, равное его настроечно1 гу значению. При автоматическом работа стана оно корректируется по описанным приициплм при колебаниях температуры заготовки и скорости вращения валков данной клети.

При захвате заготовки 5 валками 4 второй по ходу прокатки клети 2 (фиг.1) создается технологическая ситуация одновременной прокатки заготовки в предыдущей 1 и последующей 2 клетях первого межклетевого промежутка. При возникновении этой ситуации на выходе блока 15 управления коммутатором 11 предыдущей клети 1 появля- |ется сигнал логической единицы, что приводит к переходу коммутатора 11 во включенное состояние. С помощью коммутатора 11 первый вход регулятора 10 момента электропривода клети 1 соединяется с выходом блока 1А задания момента электропривода 6 валков данной клети 1 и электропривода валков 4 этой клети 1 переводится в режим регулирования момента. Таким же образом электропривод 6 валков А второй по ходу прокатки клети 2 переводится в режим регулирования момента при заполнении заготовкой 5 второго межклетевого промежутка, ограниченного тянущей клетью 2 и базовой клетью 3. При увеличении площади сечения заготовки на входе в тянущую клеть 1 (2) момент прокатки в данной клети возрастает и скорость вращения ее валков снижается, так как осуществляется регулирование момента электропривода валков данной клети 1 (2) на заданном постоянном уровне. Это приводит к увеличению переднего натяжения для данной клети 1 (2) и вследствие этого к уменьшению разнотолщин- ности проката. Такой эффект достигается и в известньрс устройствах.

При отсутствии температурной и скоростной коррекций заданных значений момента электропривода валков тянущих клетей 1 и 2 изменения температуры заготовки на входе в клеть 1 (2) и скорости вращения валков данной клети 1 (2), приводящие к изменению момента прокатки, интерпретируются устройством как соответствующие изменения сеченля заготовки, что может привести к утяжке заготовки во всех межклетевых промежутках или ее утолщению, а в отдельных случаях к обрыву заготовки или петлеобразованию.

Для исключения ложного функционирования устройства оно оснащено дополнительными средствами температур- 5 ной и скоростной коррекции. При изменении температуры заготовки на входе в тянущую клеть 1 (2) или скорости вращения валков данной клети в блоке 1А задания момента электропривода

0 валков данной клети происходят описанные процессы, приводящие к приращению заданного значения момента электропривода валков данной клети 1 (2) на величину, примерно равную

5 приращению момента прокатки в этой клети 1 (2). В результате создаются условия, при которых устройство реагирует только на изменение площади сечения заготовки на входе в тянущие

0 клети 1 и 2. Это приводит к снижению продольной разнотолщинности проката, т.е. к повьгаению его качества.

Увеличение (уменьшение) натяжения заготовки во втором межклетевом про-

5 межутке вследствие увеличения (умень- щения) сечения заготовки на входе в тянущую клеть 2 не приводит к изменению натяжения в предшествующем ему первом межклетевом промежутке, В то

0 же время увеличение (уменьшение) по аналогичной причине натяжения в первом межклетевом промежутке приводит к последовательному во времени увеличению (уменьшению) натяжения и в последующих межклетевых промежутках (в данном примере только во втором меж- клетевом промежутке). Это создает условия для возможной утяжки профиля, снижения натяжения, создания подпора

0 или петлеобразования в. последующих, в особенности в последнем, межклете-. вых промежутках.

Для предотвращения этих явлений производится уменьшение зоны нечув5 ствительности субблоков 26 коррекции по нагрузке базовой клети (фиг,2) в блоках 14 задания момента электропривода валков тянущих клетей 1 и 2 (фиг.2 и 1). При этом принимается во внимание, что уменьшение зоны нечувствительности в области положительных (отрицательных) значений входного сигнала субблока 26 коррекции по нагрузке базовой клети в блоке 1А задания момента электропривода валков тянущей клети приводит к снижению вероятности утяжки профиля (петлеобразования) в следую1:тих за этой клетью межклетевых промежутках. Такой же эф0

5

фект достигается н увеличением кру- тизиы характеристики вход - выход, субблока 26 (фиг.2) в первом (третьем) квадранте„

При обнаружении утяжки профиля (возникновения межклетевого усилия подпора в последнем межклетевом промежутке) вводится в действие коррекция по нагрузке базовой клети в блок 14 задания момента электропривода валков тянущей клети 2 (фиг,2 и 1), непосредственно предшествующей базовой клети 3, Границы зоны нечувствительности и форма характеристики вход - выход субблока 26 коррекции по нагрузке базовой клети (фиг.2) подбираются в ходе эксплуатации устройства таким образом, чтобы исключить описанные утяжку профиля и пет- леобразование в последнем межклетевом промежутке. Если уменьшение зоны нечувствительности субблока 26 при положительном (отрицательном) входном сигнале не приводит к уменьшению /- утяжки профиля (устранению петлеобразования в последнем межклетевом промежутке), то увеличивают крутизну характеристики вход - выход суоблока 26 в первом (третьем) квадранте. Ее- ли это не приводит к желаемым результатам или приводит к ус;шению петлеобразования в последнем.межклетевом промежутке (утяжке профиля), то переходят к аналогичной настройке харак- теристики вход - выход субблока 26 коррекции по нагрузке базовой клети в блоке 14 задания момента электропривода валков, предыдущей клети 1 (фиг.2 и 1).

Первоначальная установка и дальнейшее уточнение формы характеристики вход - выход субблоков 26 коррекции по загрузке базовой клети (фиг.2) могут быть вьтолнены также по результа- там моделирования с.тана.

При введенной в действие и настроенной описанным образом или на основе моделирования коррекции по нагрузке базовой клети отклонение мо- мента электропривода валков базовой клети 3 (фиг.1) от его контрольного значения сверх пороговой величины, определяемой зоной нечувствительности субблока 26 коррекции по нагрузке базовой клети (фиг.2) в блоке 14 задания момента электропривода валков клети 2 (фиг.2 и 1), непосредственно предшествующей базовой клети 3, приводит к изменению з,тдлино1Ч1 значения моме)1тя электронриродл гзалко nannoii тянущей клети 2 (фиг.1). При - Toi-t положительному (oтpицc тeльнo fy) по знаку отклонеьгию электропривода валков баэовой клети от ко Т - рольного значения соответствует ложительное (отрицательное пригаргс- ние. заданного значения момента электропривода валков тянугаез клетн., что приводит к уменьшению (угаличонл.)) натяжения в последнем межклетево( промежутке и соответствеитю к снижению вероятности утяжки профиля (петлеобразования) . Аналогично осущест- BJ/яется коррекция заданного значения момента вращения валков и в бпок: А задания момента врап(ения Всьлкоп гч- нущей клети, предпшгтвурощеч клеги ... Действие коррекции по }1агрузке базовой клети приводит к снтскениьт вг:|цттности утяжки профиля, обривон товки и петлеобразования во всех меж клетевых промежутках, т.е. к пов .ппе- нию качества проката.

При выходе заготовки 5 (4;иг.1) из валков предыдущей клети каждый из межклетевых промеж тко эпе гтропр -:- вода 6 валков этой клети перевоп,. гея в режим регулирования скорг-г- ч г мощью коммутатор 11.

Устройство может бмт1. npjiMirin - в непрерывной группе, клетей, н кг рой базовой является первая лп х. лу прокатки клеть. В таком с.г-учас tr-pni.iv информационный вход блока за.цания .(- мента электропривода валков тянущей клети соединяется с выходом датчика момента электропривода валков (феды- дущей клети, а выходом этого блока задания момента электропривода 1за.п- ков является выход cxe.Nfbi согласования, вход которой соединен с выходо} сумматора (на фиг.1 и 2 не показано)

Схема согласования необходима д.;.я преобразования сигнала залания момеь - та электропривода валков пред -ц утцей клети в сигнал задания этого параг ет- ра для данной к.пети. С поь1ОШ ю гхекы согласования учитывается упругость заготовки в межклетевом промежутке между данной тянущей и предьщущей клетями. Структура и параметры cxeNtbi .согласования могут быть подобраны при моделировании стана, ETopofi и третий информационные входы блока задания момента электропривода валков данной тянущей клети, соединяются f

l О

выходами соответстпенно датчиков температуры заготовки и скорости вращения налков предьтду1лей клети. Если последняя является базовой, то ис- пользуется датчик скорости вращения валков, имею1ци1 1ся в системе регулирования скорости вращения валков этой клети. Анализатор заполнения межкле- тевбго промежутка в блоке управления ком гутатором должен осуществлять логический анализ заполнения заготовкой не последующего, а предьщущего для данной тянущей клети межклетевого промежутка. Принцип работы устройст- на, правила настройки стана и достигаемый эффект так-ие же, как и в случае применения устройства в непрерывной группе с базово клетью, являю- 1де |;( я послед11ей по ходу прокатки.

Если базовой является одна из промежуточных клетей непрерывной группы (не первая и не последняя по ходу прокатки), то такая непрерывная группа клетей представляется как две не- прерывные подгруппы, в первой из которых базовой является последняя, а во второй - первая по ходу прокатки клеть соответствующей подгруппы.

Преимущество предлагаемого устройства по сравнению с известными состоит в повышении качества проката

Формула изобретения

датчик момента электропривода валков для каждой,из клетей непрерывной группы и для каждой из тянущих клетей - регулятор скорости вращения валков клети, соединенный первым и вторым входами соответственно с источником сигнала задания скорости вращения валков и выходом датчика скорости вращения валков данной клети, регулятор момента электропривода валков клети, соединенный первым и вторым входами соответственно -с вы ходами коммутатора и датчика момента электропривода валков данной клети, блок управления коммутатором клети.

, j 20

5

о

5

Q

5

0

5

соединенньгй выходом с управляющим входом коммутатора данной клети, и блок задания момента электропривода валков клети, первый информационный вход и выход которого соединены соответственно с выходом датчика момента электропривода валков и вторым информационным входом коммутатора данной клети, первьй информационный вход которого соединен с выходом регулятора скорости вращения валков этой же клети, отличающееся тем, что, с целью повышения качества готового проката, оно снабжено источником эталонного сигнала, элементом сравнения, командным блоком и для каждой из клетей, предшествующих последней по ходу прокатки,- датчиком температуры заготовки, причем управляющие входы всех блоков управления коммутаторами и блоков задания момента электропривода валков всех тянущих клетей соединены с выходом командного блока, для каждой из тянущих клетей второй и третий информационные входы блока задания момента электропривода валков клети соединены соответственно с вы- ходами датчиков температуры заготовки в данной клети и скорости вращения валков этой же клети, а четвертые информационные входы блоков задания момента электропривода валков всех тянущих клетей соединены с выходом элемента сравнения, первый и второй входы которого соединены соот- ветственно с выходом датчика момента электропривода валков последней по ходу прокатки клети и с источником эталонного сигнала.

пxoДt fи сброса и устаногжи RS-Tpiir fe- pa, пыход которого является в.rxoдo командного блока, и индикатор мерной длины проката, соединенньп выходом с вторым пходом логического элемента И.

А. Устройство по пп.1-3, о т л и- чаютееся тем, что блок управления коммутатором для каждой из тянущих клетей, содержащий анализатор заполнения межклетевого промежутка дополнительно снабжен управляемым ключом, информационный вход которого соединен с выходом анализатора заполнения меягклетевого промежутка, а выход управляемого ключа и его управляющий вход являются соответственно выходом и управляющим входом блока управления коммутатором..

фиг.2

1-1

I

L..

fUB.J

П

5

15

fU2.

| Устройство регулирования размеров готового проката на непрерывном проволочном стане холодной прокатки | 1980 |

|

SU942839A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ КОМПЛЕКСНОЙ КОСМЕТИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫХ ТКАНЕЙ ПАЦИЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413492C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ff | |||

Авторы

Даты

1988-08-07—Публикация

1987-01-21—Подача