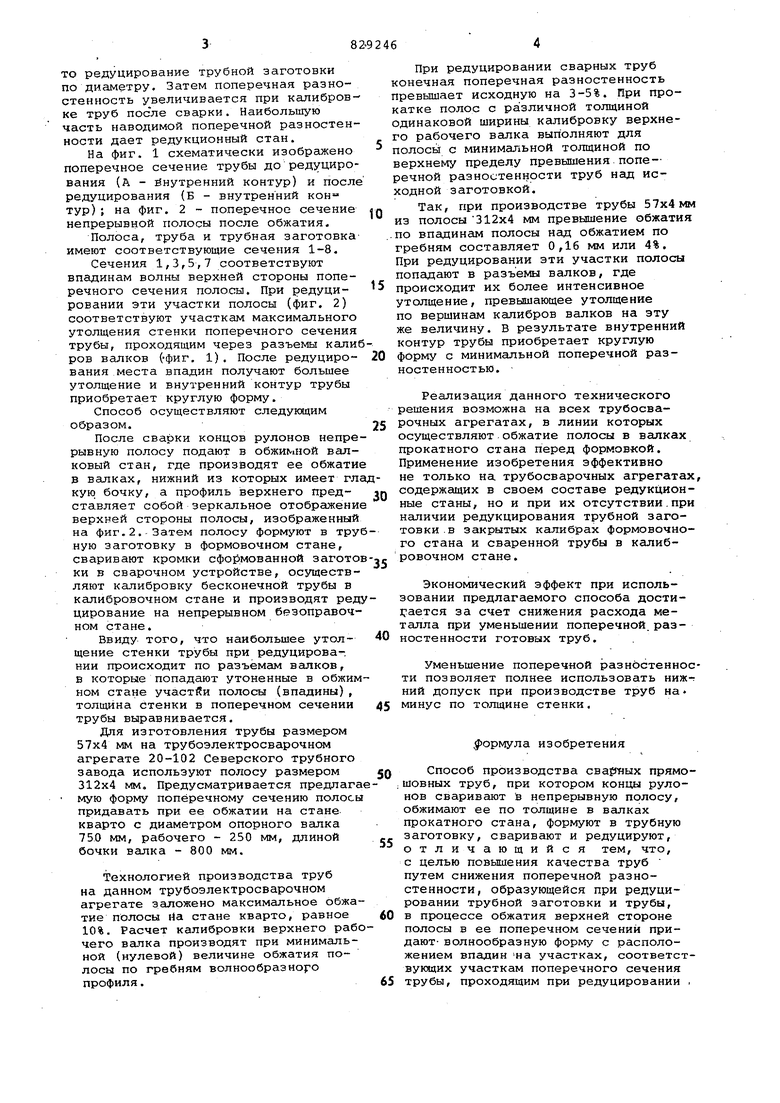

(54) СПОСОБ ПРОИЗВОДСТВА CBAPHIJX ПРЯМОШОВНЫХ ТРУБ то редуцирование трубной заготовки по диаметру. Затем поперечная разностенность увеличивается при калибровке труб после сварки. Наибольшую часть наводимой поперечной разностенности дает редукционный стан. На фиг. 1 схематически изображено поперечное сечение трубы до редуциро вания (А - йнутренний контур) и посл редуцирования (Б - внутренний кон тур); на фиг. 2 - поперечное сечение непрерывной полосы после обжатия. Полоса, труба и трубная заготовка имеют соответствующие сечения 1-8. Сечения 1,3,5,7 соответствуют впадинам волны верхней стороны поперечного сечения полосы. При редуцировании эти участки полосы (фиг. 2) соответствуют участкам максимального утолщения стенки поперечного сечения трубы, проходящим через разъемы кали ров валков (-фиг. 1) . После редуцирования места впадин получают большее утолщение и внутренний контур трубы приобретает круглую форму. Способ осуществляют следующим образом. После сварки концов рулонов непре рывную полосу подают в обжимной валковый стан, где производят ее обжати в валках, нижний из которых имеет гл кую бочку, а профиль верхнего представляет собой зеркальное отображени верхней стороны полосы, изображенный на фиг.2. Затем полосу формуют в тру ную заготовку в формовочном стане. сваривают кромки сформованной загото ки в сварочном устройстве, осуществляют калибровку бесконечной трубы в калибровочном стане и производят ред цирование на непрерывном безоправочном стане. Ввиду того, что наибольшее утолщение стенки трубы при редуцирова -. НИИ происходит по разъемам валков, в которые попадают утоненные в обжим ном стане участии полосы (впадины), толщина Стенки в поперечном сечении трубы выравнивается. Для изготовления трубы размером 57x4 мм на трубоэлектросварочном агрегате 20-102 Северского трубного завода используют полосу размером 312x4 Nw, Предусматривается предлага мую форму поперечному сечению полосы придавать при ее обжатии на стане кварто с диаметром опорного валка 750 мм, рабочего - 250 мм, длиной бочки валка - 800 мм. Технологией производства труб на данном трубоэлектросварочном агрегате зашожено максимальное обжа тие полосы rta стане кварто, равное 10%. Расчет калибровки верхнего раб чего валка производят при минимальной (нулевой) величине обжатия полосы по гребням волнообразного профиля. При редуцировании сварных труб онечная поперечная разностенность ревышает исходную на 3-5%. При проатке полос с различной толщиной динаковой ширины калибровку верхнео рабочего валка выполняют для олосы с минимальной толщиной по ерхнему пределу превышения.попеечной разностенности труб над исодной заготовкой. Так, при производстве трубы 57x4 мм з полосы 312x4 мм превышение обжатия по впадинам полосы над обжатием по гребням составляет 0,16 мм или 4%. При редуцировании эти участки полосы попадают в разъемы валков, где происходит их более интенсивное утолщение, превышающее утолщение по вершинам калибров валков на эту же величину. В результате внутренний контур трубы приобретает круглую форму с минимальной поперечной разностенностью. Реализация данного технического решения возможна на всех трубосварочных агрегатах, в линии которых осуществляют обжатие полосы в валках прокатного стана перед формовкой. Применение изобретения эффективно не только на трубосварочных агрегатах, содержащих в своем составе редукционные станы, но и при их отсутствии.при наличии редукцирования трубной заготовки .в закрытых калибрах формовочного стана и сваренной трубы в калибровочном стане. Экономический эффект при использовании предлагаемого способа дости1;ается за счет снижения расхода металла при уменьшении поперечной, разностенности готовых труб. Уменьшение поперечной разностенности позволяет полнее использовать нижт НИИ допуск при производстве труб на. минус по толщине стенки. формула изобретения Способ производства свариых прямошовных труб, при котором концы рулонов сваривают в непрерывную полосу, обжимают ее по толщине в валках прокатного стана, формуют в трубную заготовку, сваривают и редуцируют, отличающийся тем, что, с целью повышения качества труб путем снижения поперечной разностенности, образующейся при редуцировании трубной заготовки и трубы, в процессе обжатия верхней стороне полосы в ее поперечном сечений придают- волнообразную форму с расположением впадин на участках, соответствующих участкам поперечного сечения трубы, проходящим при редуцировании ,

через разъема валков редукционных клетей, при этом число впадин волны кратно числу валков редукционных клетей.

Источники информсщии, принятые во внимание при экспертизе

1. Авторское свидетельство СССР S36857, кл. В 21 С 37/06, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки непрерывной полосы для изготовления сварных труб | 1982 |

|

SU1123751A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННОЙ ТРУБЫ | 1994 |

|

RU2066578C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 1997 |

|

RU2119837C1 |

| Способ изготовления сварных труб | 1978 |

|

SU818699A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ ПРЯМОУГОЛЬНОГО ИЛИ КВАДРАТНОГО СЕЧЕНИЙ | 2014 |

|

RU2568804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ АБРАЗИВНЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПУЛЬП И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2087226C1 |

| Способ прокатки труб на многоклетевом редукционном стане | 1985 |

|

SU1324696A1 |

| Способ изготовления прямошовных труб | 1987 |

|

SU1473873A1 |

Авторы

Даты

1981-05-15—Публикация

1979-06-11—Подача