Изобретение относится к обработк металлов давлением и может быть использовано на редукционно-растяжных станах поштучной прокатки бесшовных труб и непрерывной прокатки сварных труб.

Целью изобретения является повышение точности готов)Гх: труб путем сниясения наведенной поперечной раз- ностенности.

Способ осуществляют следующим образом,

Предварительно продеформированна на каком-либо трубоизготавливающем агрегате (трехвалковый раскатной, непрерывно-оправочньш, автоматичес- кий трубоэлектросварочный и т,д, станы) заготовка задается в валки мпогоклетьевого редукционного стана безоправочной прокатки труб, В редукционном стане заготовка подвергается безоправочному редуцирование на диаметр готовой трубы,, величина которого задана таблицей прокатки. Велш1ина суммарного обжатия по диаметру заготовки определяется разностью между заданными по таблице прокатки величинами диаметра заготовки и диаметра трубы, В ходе прокатки заготовки в редукционном стане происходят как изменение средней толщины стенки, так и наведение поперечной, разностенности на исходную заготовку вследствие разницы в обжатиях между вершинами и впадинами калибров каждой клети стана. На изменение средней толщины стенки решающее влияние оказывает режим распределения натяжений в межклетевых промежутках На конечную поперечную разкостенност готовой трубы существенное влияние оказывает характер распределения общей суммарной деформации заготовки по диаметру между клетями стана в виде частных деформаций (обжатий)

- D;

-100%,

D.

где т. - частная относительная деформация по диаметру в i-й клети стана, %,

D.

D. соответственно средний диаметр заготовки после прокатки в (1-1)-й и i-й клетях стана, мм.

Как показывают исследования, при предлагаемом.пилообразном изменении

величины т. в средней группе кл.тей накопленная (наведенная на заготовку в ходе прокатки) поперечная разно- стенность ниже, чем при распределе- НИИ в средней группе клетей в со- ответствии с известными рекомендациями, CHFDKeHne поперечной разностенности готовой трубы

В

S

V.o( КС

- S.

-100%,

ср

где В - относительная поперечная раз- ностенность готовой трубы,%;

5

0

0

5

МЙКС

ммн

соответственно максимальная и минимальная толщины стенки готовой трубы в данном диаметральном сечении, мм; средняя для данного диаметрального сечения толщина стенки готовой (проредуциро- ванной) трубы, мм,

предопределяет возможность ее прокат- 5 ки в минусовом допуске, а следовательно, снижение материалоемкости готовой продукции.

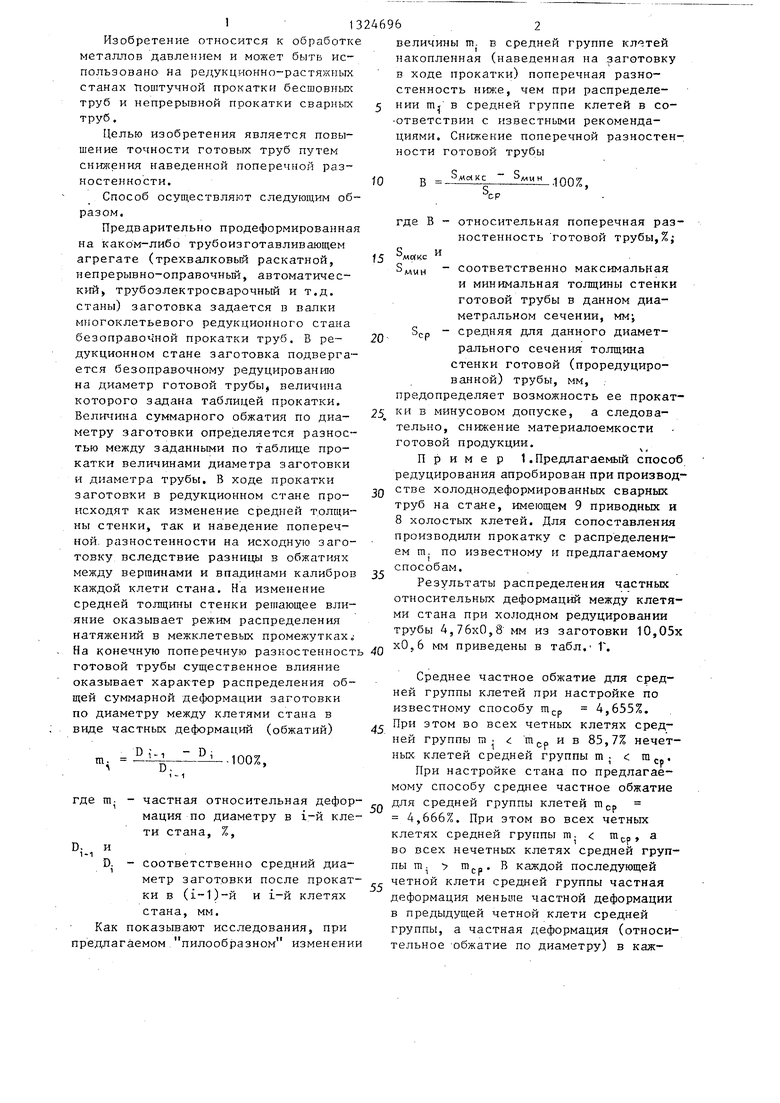

Пример 1.Предлагаемый способ редуцирования апробирован припроизвод- Q стве холоднодеформированных сварных труб на стане, имеющем 9 приводных и 8 холостых клетей. Для сопоставления производили прокатку с распределением т. по известному и предлагаемому способам.

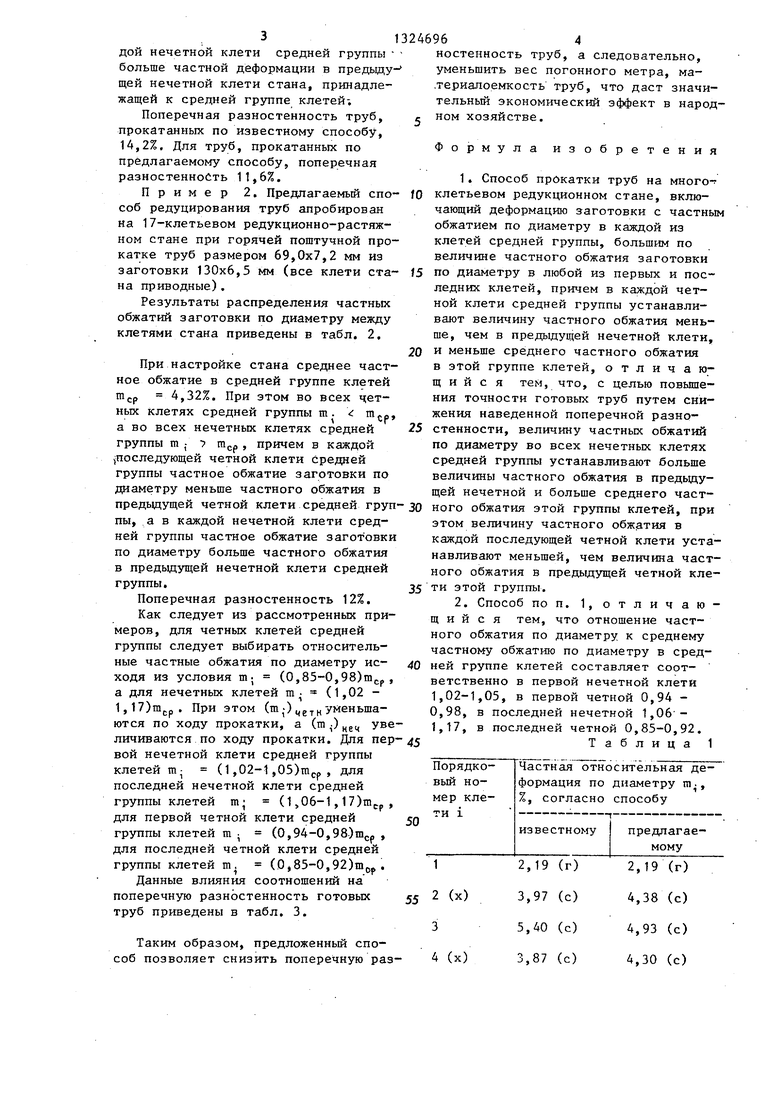

Результаты распределения частных относительных деформаций между клетями стана при холодном редуцировании трубы 4,76x0,8 мм из заготовки 10,05х хО,6 мм приведены в табл, Г,

Среднее частное обжатие для средней группы клетей при настройке по известному способу т,.. 4,655%.

C При этом во всех четных клетях средней группы m . т.р и в 85,7% нечетных клетей средней группы т. . При настройке стана по предлагаемому способу среднее частное обжатие для средней группы клетей 4,666%, При этом во всех четных клетях средней группы т. , а во всех нечетных клетях средней груп0

55

пы га. П1ср каждой последующей четной клети средней группы частная деформация меньше частной деформации в предыдущей четной клети средней группы, а частная деформация (относительное -обжатие по диаметру) в каж31

дои нечетной клети средней группы больше частной деформации в предыдущей нечетной клети стана, принадлежащей к средней группе клетей-.

Поперечная разностенность труб, прокатанных по известному способу, 14,2%, Для труб, прокатанных по предлагаемому способу, поперечная разностенность 11,6%.

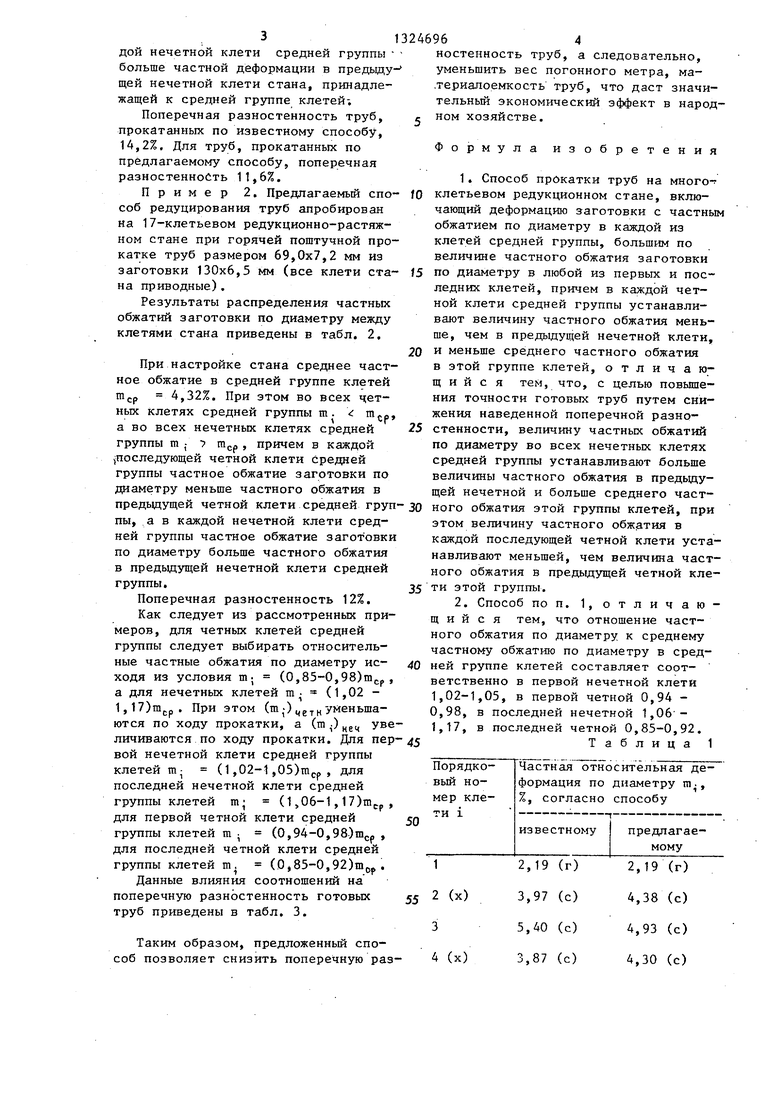

Пример 2, Предлагаемый способ редуцирования труб апробирован на 17-клетьевом редукционно-растяж- ном стане при горячей поштучной прокатке труб размером 69,0x7,2 мм из заготовки 130x6,5 мм (все клети стана приводные).

Результаты распределения частных обжатий заготовки по диаметру между клетями стана приведены в табл. 2.

При настройке стана среднее частное обжатие в средней группе клетей ГОСР 4,32%. При этом во всех четных клетях средней группы т. , а во всех нечетных клетях средней группы m , причем в каждой последующей четной клети средней группы частное обжатие заготовки по диаметру меньше частного обжатия в предыдущей четной клети средней группы, а в каждой нечетной клети средней группы частное обжатие заготовки по диаметру больше частного обжатия в предьщущей нечетной клети средней группы.

Поперечная разностенность 12%.

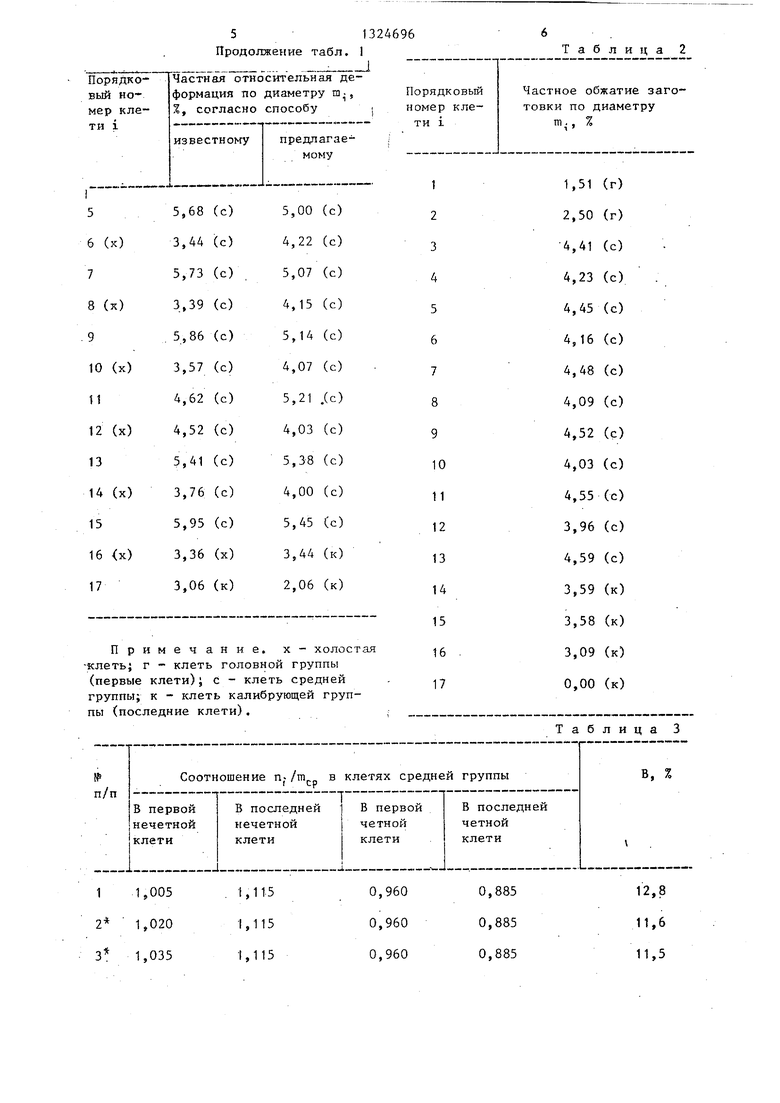

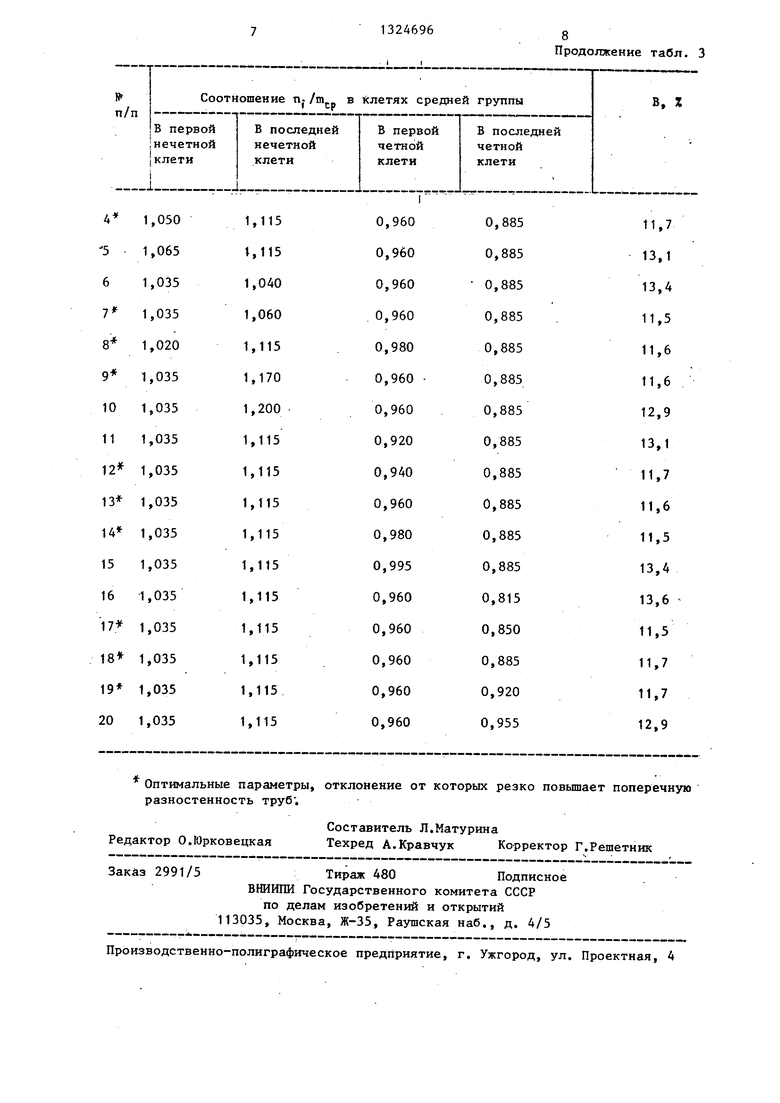

Как следует из рассмотренных примеров, для четных клетей средней группы следует выбирать относительные частные обжатия по диаметру исходя из условия ш; (0,85-0,98)тс.|, , а для нечетных клетей т « (1,02 - 1,17)mj,p. При этом (т ) g уменьшаются по ходу прокатки, а (т ц увеличиваются по ходу прокатки. Для первой нечетной клети средней группы клетей т- (1,02-1,05)трр , для последней нечетной клети средней группы клетей ш (1,06-1,17)трр, для первой четной клети средней группы клетей m (О,94-О,98)Шр., для последней четной клети средней группы клетей т, (0,85-0,92)трр.

Данные влияния соотношений на поперечную разностенность готовых труб приведены в табл. 3.

Таким образом, предложенный способ позволяет снизить поперечную раз

246964

ностенность труб, а следовательно,

уменьшить вес погонного метра, ма- .териалоемкость труб, что даст значи- тельньй экономический эффект в народ- с ном хозяйстве.

Формула изобретения

1. Способ прокатки труб на многоfO клетьевом редукционном стане, включающий деформацию заготовки с частным обжатием по диаметру в каждой из клетей средней группы, большим по величине частного обжатия заготовки

15 по диаметру в любой из первых и последних клетей, причем в каждой четной клети средней группы устанавливают величину частного обжатия меньше, чем в предыдущей нечетной клети,

20 и меньше среднего частного обжатия в этой группе клетей, о т л и ч а ю- щ и и с я тем, что, с целью повышения точности готовых труб путем снижения наведенной поперечной разно25 стенности, величину частных обжатий по диаметру во всех нечетных клетях средней группы устанавливают больше величины частного обжатия в предьщущей нечетной и больше среднего част30 ного обжатия этой группы клетей, при этом величину частного обжатия в каждой последующей четной клети устанавливают меньшей, чем величина частного обжатия в предыдущей четной кле35 ти этой группы.

2. Способ по п. 1, отличающийся тем, что отношение частного обжатия по диаметру к среднему частному обжатию по диаметру в сред40 ней группе клетей составляет соответственно в первой нечетной клети 1,02-1,05, в первой четной 0,94 - 0,98, в последней нечетной 1,06- 1,17, в последней четной 0,85-0,92.

45Таблица

50

55 2 (х)3,97 (с)4,38 (с)

35,40 (с)4,93 (с)

4(х)3,87 (с)4,30 (с)

1,005. 1,115

1,0201,115

1,0351,115

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент редукционного стана | 1982 |

|

SU1071335A1 |

| Заготовка для редуцирования труб с натяжением | 1978 |

|

SU743731A1 |

| Способ изготовления круглых труб | 1988 |

|

SU1616743A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| Технологический инструмент редукционного стана | 1980 |

|

SU908434A1 |

| Двухвалковый калибр для продольной прокатки труб | 1982 |

|

SU1079321A1 |

| Способ непрерывной прокатки труб | 1976 |

|

SU597446A2 |

| Заготовка для продольной прокаткиТРуб | 1979 |

|

SU831234A1 |

| СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2150342C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ И СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241557C1 |

Изобретение относится к трубопрокатному производству и может быть использовано на редукционно-растяж- ных станах. Цель изобретения - повышение точности готовых труб путем снижения наведенной поперечной раз- ностенности. При прокатке трубы на многоклетьевом редукционном стане деформацию заготовки осуществляют с частным обжатием по диаметру для четных клетей средней. группы; исходя из условия (m)-u,l. (0,85-0,98)т(.р , где Шрр - среднее частное обжатие по диаметру для средней группы клетей. Частное обжатие по диаметру для нечетных клетей выбирают в диапазоне (т) (1,02-1,17)га срПри этом (т )четн уменьшается по ходу прокатки, а ( увеличивается. Для первой нечетной клети средней группы клетей т (1,02-1,05), для последней нечетной т (1,06 - 1,17)тср , для первой четной т. (О,94-0,98)гаср для последней четной т. (0,85-0,92)тср. 1 з.п.ф-лы, 3 табл. i (/; с

| Гуляев Г.И | |||

| и др | |||

| Технология непрерывной безоправочной прокатки труб | |||

| - М.: Металлургия, 1975 с | |||

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

Авторы

Даты

1987-07-23—Публикация

1985-11-19—Подача