1

Изобретение относится к обработке металлов давлением, в частности к трубо- электросварочному производству, и может быть использовано для изготовления пря- мошовных труб высокочастотной сваркой.

Целью изобретения является повышение качества и точности геометрических размеров прямошовных труб путем уменьшения величины грата и стабилизации его размеров.

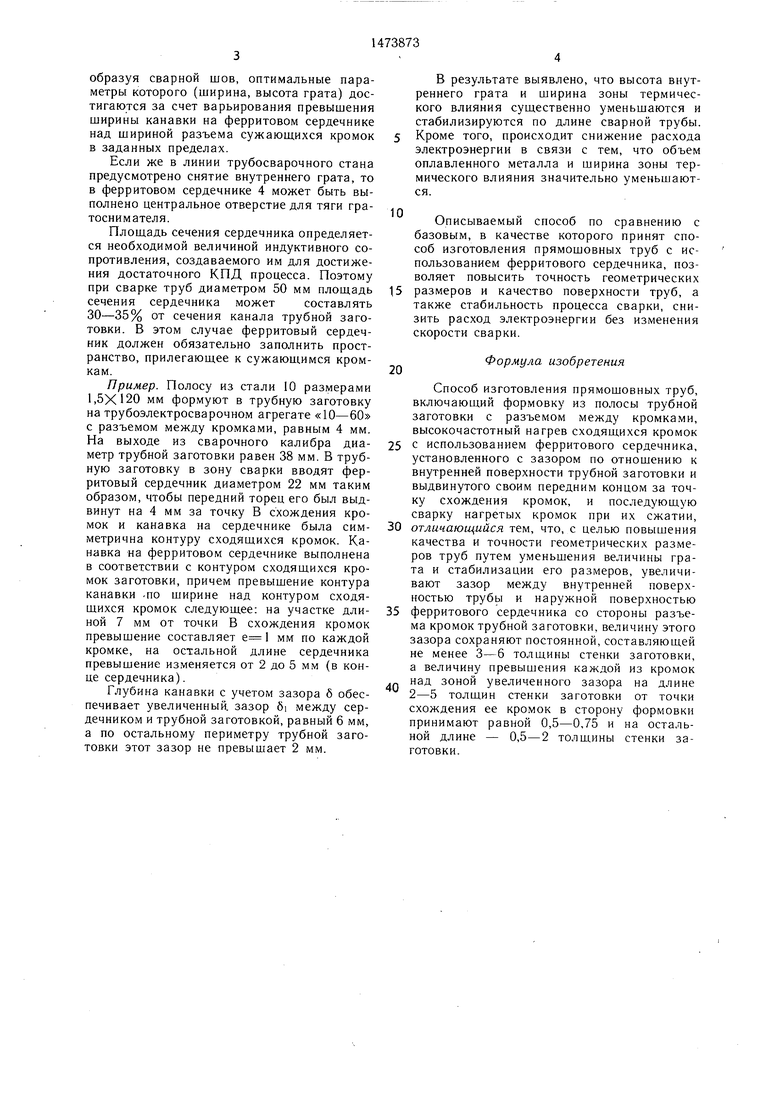

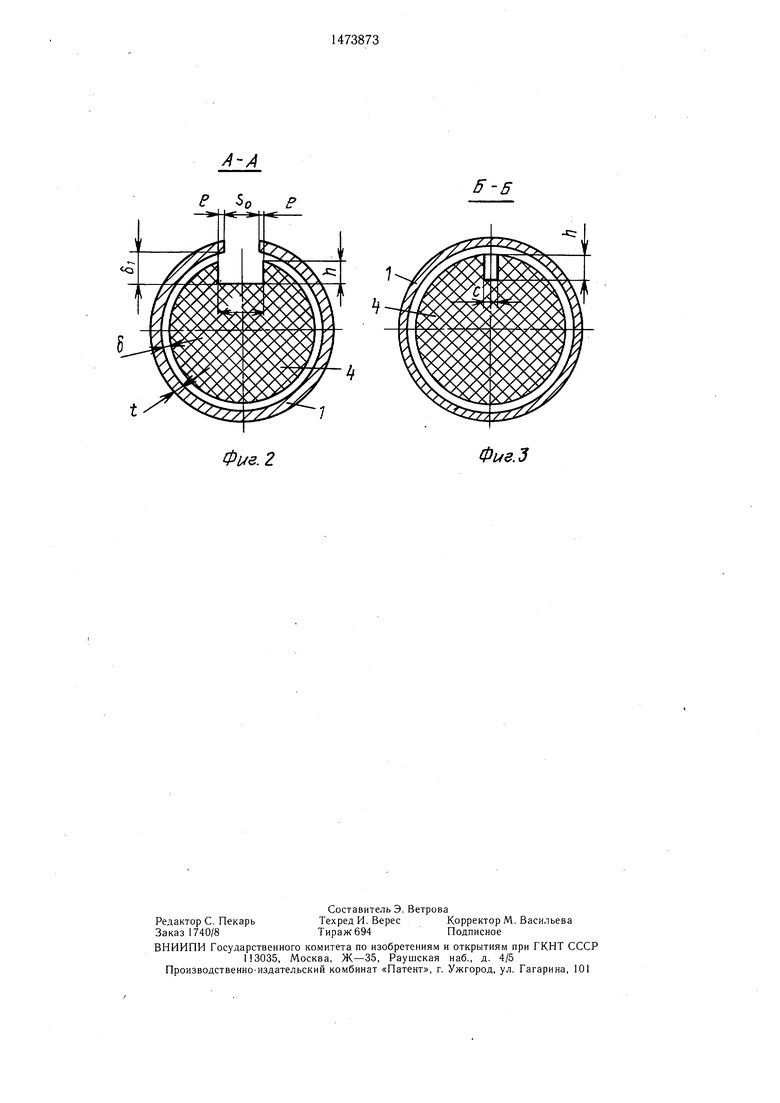

На фиг. 1 представлена схема реализации процесса сварки; на фиг. 2 - сече- ние А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Трубную заготовку 1 формуют из исходной полосы в формовочных клетях (не показаны). Сформированная заготовка имеет по длине разъем SM переменной величины.

В сварочном калибре, образованном валками 2, трубная заготовка доформовывает- ся до соприкосновения кромок, сваривается и редуцируется, превращаясь в трубу 3.

При вхождении непрерывно перемещае- мой трубной заготовки в сварочный калибр с непрерывно вращаемыми валками 2 происходит сжатие кромок и схождение их в точке В, которая обычно находится на расстоянии, равном 3-5 толщины (t) стенки трубной заготовки от линии 00, соединяющей центры сварочных валков 2. Для сварки сходящихся кромок используют их высокочастотный нагрев и специально изготовленный из колец ферритовый сердечник 4, который устанавливают с зазором б от внутренней поверхности трубной заготовки.

Подготовку сердечника осуществляют следующим образом.

Контур сужающейся щели ГВД по длине трубной заготовки с учетом превышения разъема от каждой кромки переносят на поверхность ферритного сердечника, причем начало контура, соответствующее точке В схождения кромок заготовки, удаляют от переднего торца сердечника на 3-5 мм. Затем на сердечнике по полученному контуру выполняют продольную канавку изменяю- щейся ширины от С в начале до Ci в конце сердечника и постоянной глубины п, которая должна обеспечить с учетом зазора б между заготовкой и сердечником заданный увеличенный зазор 6i(3-6)t между трубной заготовкой и сердечником на части

ее периметра протяженностью, превышающей разъем кромок.

Нижний предел увеличенного зазора 6i 3t принимают при увеличенной толщине стенки и пониженной частоте сварочного тока (до 70-100 кГц), а верхний предел bt - при меньшей толщине стенки и повышенной частоте тока.

Сердечник с канавкой устанавливают внутри заготовки таким образом, чтобы его передний конец был выдвинут за точку схождения кромок на 3-5 мм в сторону оси сварочных валков, а контур канавки был симметричен контуру сходящихся кромок заготовки.

При этом величину превышения разъема

К Ьп

где С„ - ширина канавки в любом из сечений сердечника;

S,, - разъем кромок заготовки в любом из сечений заготовки от каждой кромки заготовки на длине 1 (2-5) t, начиная с точки В схождения кромок в сторону формовки, принимают равной (0,5-0,75)t, а на остальной части - (0,5-2,0)t, что соответствует изменяющейся ширине канавки на сердечнике по его длине от 2 (0,5-0,75)t до 2 (0,5-2,0)t-|-Sn, где Sn соответствует наибольшей величине разъема трубной заготовки. Длина 1, на которой величину е превышения разъема от каждой кромки принимают равной (0,5-0,75)t, выбирается в зависимости от частоты сварочного тока и толщины трубной заготовки. С увеличением толщины стенки и понижением частоты сварочного тока принимают верхний предел длины 1, т. е. t, а с уменьшением толщины стенки и повышением частоты тока - . После установки внутри трубной заготовки подготовленного сердечника к индуктору 5 от генератора (не показан) высокой частоты (от 60 кГц и выше) подают напряжение, которое в заготовке наводит токи, необходимые для оплавления кромок. При этом ток концентрируется в кромках непосредственно у точки В их схождения и оплавляет их. В сварочной калибре оплавленные кромки обжимаются,

образуя сварной шов, оптимальные параметры которого (ширина, высота грата) достигаются за счет варьирования превышения ширины канавки на ферритовом сердечнике над шириной разъема сужающихся кромок в заданных пределах.

Если же в линии трубосварочного стана предусмотрено снятие внутреннего грата, то в ферритовом сердечнике 4 может быть выполнено центральное отверстие для тяги гра- тоснимателя.

Площадь сечения сердечника определяется необходимой величиной индуктивного сопротивления, создаваемого им для достижения достаточного КПД процесса. Поэтому при сварке труб диаметром 50 мм площадь сечения сердечника может составлять 30-35% от сечения канала трубной заготовки. В этом случае ферритовый сердечник должен обязательно заполнить пространство, прилегающее к сужающимся кромкам.

Пример. Полосу из стали 10 размерами 1,5X120 мм формуют в трубную заготовку на трубоэлектросварочном агрегате «10-60 с разъемом между кромками, равным 4 мм. На выходе из сварочного калибра диаметр трубной заготовки равен 38 мм. В трубную заготовку в зону сварки вводят ферритовый сердечник диаметром 22 мм таким образом, чтобы передний торец его был выдвинут на 4 мм за точку В схождения кромок и канавка на сердечнике была симметрична контуру сходящихся кромок. Канавка на ферритовом сердечнике выполнена в соответствии с контуром сходящихся кромок заготовки, причем превышение контура канавки -по ширине над контуром сходящихся кромок следующее: на участке длиной 7 мм от точки В схождения кромок превышение составляет е 1 мм по каждой кромке, на остальной длине сердечника превышение изменяется от 2 до 5 мм (в конце сердечника).

Глубина канавки с учетом зазора б обеспечивает увеличенный, зазор 6i между сердечником и трубной заготовкой, равный 6 мм, а по остальному периметру трубной заготовки этот зазор не превышает 2 мм.

В результате выявлено, что высота внутреннего грата и ширина зоны термического влияния существенно уменьшаются и стабилизируются по длине сварной трубы. Кроме того, происходит снижение расхода электроэнергии в связи с тем, что объем оплавленного металла и ширина зоны термического влияния значительно уменьшаются.

Описываемый способ по сравнению с базовым, в качестве которого принят способ изготовления прямошовных труб с использованием ферритового сердечника, позволяет повысить точность геометрических 5 размеров и качество поверхности труб, а также стабильность процесса сварки, снизить расход электроэнергии без изменения скорости сварки.

20

Формула изобретения

Способ изготовления прямошовных труб, включающий формовку из полосы трубной заготовки с разъемом между кромками, высокочастотный нагрев сходящихся кромок

5 с использованием ферритового сердечника, установленного с зазором по отношению к внутренней поверхности трубной заготовки и выдвинутого своим передним концом за точку схождения кромок, и последующую сварку нагретых кромок при их сжатии,

0 отличающийся тем, что, с целью повышения качества и точности геометрических размеров труб путем уменьшения величины грата и стабилизации его размеров, увеличивают зазор между внутренней поверхностью трубы и наружной поверхностью

5 ферритового сердечника со стороны разъема кромок трубной заготовки, величину этого зазора сохраняют постоянной, составляющей не менее 3-6 толщины стенки заготовки, а величину превышения каждой из кромок

над зоной увеличенного зазора на длине 2-5 толщин стенки заготовки от точки схождения ее кромок в сторону формовки принимают равной 0,5-0,75 и на остальной длине - 0,5-2 толщины стенки заготовки.

0

ff-ff

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 1992 |

|

RU2010641C1 |

| Способ изготовления сварных прямошовных труб | 1988 |

|

SU1622053A1 |

| Способ изготовления сварных прямошовных труб | 1991 |

|

SU1787055A3 |

| Способ производства электросварных труб на непрерывных станах | 1983 |

|

SU1136864A1 |

| Способ высокочастотной сварки труб | 1988 |

|

SU1569047A1 |

| Сварочная клеть трубосварочного стана | 1987 |

|

SU1438874A1 |

| Устройство для высокочастотной сварки прямошовных стальных труб | 1979 |

|

SU919833A1 |

| Способ изготовления спиральношовных труб большого диаметра | 1981 |

|

SU1069899A1 |

| Способ высокочастотной сварки | 1981 |

|

SU1030129A1 |

| Способ изготовления прямошовных электросварных труб | 1987 |

|

SU1530279A1 |

Изобретение относится к обработке металлов давлением, в частности к трубоэлектросварочному производству, и может быть использовано при изготовлении прямошовных труб высокочастотной сваркой. Цель - повышение качества и точности геометрических размеров труб путем уменьшения величины грата и стабилизации его размеров при высокочастотной сварке. Ферритовый сердечник 4, выдвинутый за точку схождения В кромок трубной заготовки 1, устанавливают с увеличенным свыше 3-6 толщин стенки зазором между наружной его поверхностью и внутренней поверхностью трубной заготовки 1 в зоне расположения ее сходящихся кромок на части ее периметра, превышающей величину разъема кромок. При этом величина превышения от каждой кромки трубной заготовки 1 до края зоны на наружной поверхности ферритового сердечника с увеличенным зазором на длине 2-5 толщин стенки трубной заготовки от точки В схождения кромок равна 0,5-0,75, а на остальной части ферритового сердечника 4-0,5-2 толщины стенки трубной заготовки. В сварочном калибре оплавленные кромки обжимаются, образуя сварной шов. Таким образом оптимальные размеры шва достигаются за счет варьирования превышения ширины канавки на ферритовом сердечнике над шириной разъема сужающихся кромок в заданных пределах. 3 ил.

Фие.2

Фиа.З

| Осада Я | |||

| Е., Зинченко А | |||

| С., Круп- ман Ю | |||

| Г., Ляховецкий Л | |||

| С., Лейбман И | |||

| Б | |||

| Современные трубные цехи | |||

| - М.: Металлургия, 1977, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

1989-04-23—Публикация

1987-09-09—Подача