Изобретение относится к области обработки металлов давлением, в частности к изготовлению из рулонной полосы стальных электросварных прямошовных труб малого и среднего диаметра (от 10 до 530 мм) круглого и профильного сечения.

В процессе формовки, сварки и калибровки труб происходит изменение геометрических размеров заготовки. Распределение обжатий по функциональным группам рабочих клетей и точное определение величины увеличения наружного периметра трубной заготовки в клетях с открытым профилем калибра определяют качество сварного соединения и точность геометрии получаемых труб. Режим обжатия закладывается в калибровку валкового инструмента и параметры исходной заготовки. Выбор оптимальной ширины штрипса заключается в обеспечении требуемого для получения качественных труб режима обжатия при минимальном расходном коэффициенте.

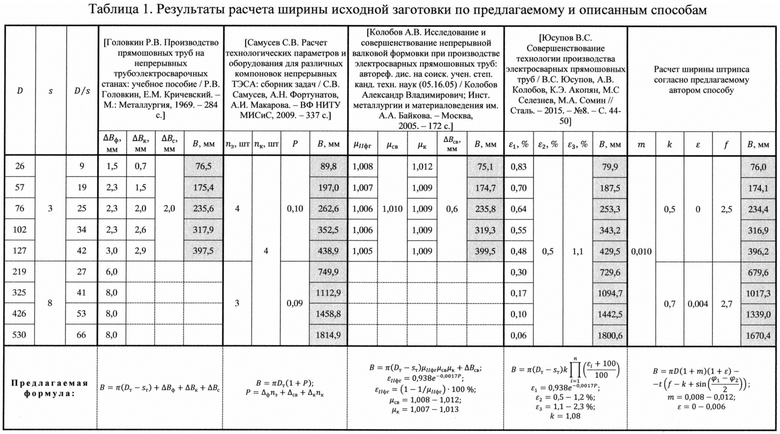

Известен способ, при котором расчет ширины исходной заготовки ведется для среднего по толщине волокна с учетом припусков: на обжатие в формовочном стане, на обжатие при калибровке трубы и на оплавление кромок и образование грата во время сварки [Головкин Р.В. Производство прямошовных труб на непрерывных трубоэлектросварочных станах: учебное пособие / Р.В. Головкин, Е.М. Кричевский. - М.: Металлургия, 1969. - 284 с.]. Данный способ не учитывает увеличение периметра трубной заготовки за счет гиба в клетях формовочного стана и его уменьшение при осадке в сварочной клети. Входящие в формулу (Б.Д. Жуковского) припуски на ширину полосы представляют собой эмпирические коэффициенты, полученные опытным путем для ограниченного ряда типоразмеров. Недостатками способа являются: высокий расходный коэффициент металла, большой диапазон варьирования ширины штрипса ±2 мм и малый сортаментный ряд возможного применения.

Известен способ, при котором расчет ширины штрипса осуществляется для наружного волокна, а припуск на формовку в закрытых калибрах и редуцирование в калибровочных определяется как 0,5-1% от периметра готовой трубы на каждую клеть соответствующей группы, припуск на уменьшение периметра в сварочном узле принимается в пределах 1-2% [Самусев С.В. Расчет технологических параметров и оборудования для различных компоновок непрерывных ТЭСА: сборник задач / С.В. Самусев, А.Н. Фортунатов, А.И. Макарова. - ВФ НИТУ МИСиС, 2009. - 337 с.]. Формула определения ширины исходной заготовки, как и в описанном ранее способе производства труб, не учитывает увеличение периметра трубной заготовки за счет гиба в клетях формовочного стана. Результаты расчета ширины исходной заготовки по предложенной формуле имеют завышенные значения. Недостатками способа являются: высокий расходный коэффициент металла и возможность гофрообразования в закрытой группе клетей. Гофрообразование является следствием появления в кромках продольных сжимающих напряжений, определяющих их устойчивость. Причиной появления этих напряжений являются пластические деформации растяжения и сжатия, которые происходят при непрерывном знакопеременном изгибании полосы в валках формовочного стана. Гофрообразование затрудняет или делает невозможной последующую сварку заготовки. Указанный недостаток наиболее явно проявляется при производстве тонкостенных труб или же труб из сталей высоких классов прочности (К52 и выше). В данном способе рекомендованные значения обжатия трубной заготовки по периметру в клетях с закрытым профилем калибра существенно выше критических, что приводит к осевой деформации, уменьшая продольную устойчивость кромок.

Известен способ, при котором ширину исходной заготовки предлагается определять по среднему по толщине волокну через коэффициенты вытяжки, полученные на основании экспериментальных данных [Колобов А.В. Исследование и совершенствование непрерывной валковой формовки при производстве электросварных прямошовных труб: автореф. дис. на соиск. учен. степ. канд. техн. наук (05.16.05) / Колобов Александр Владимирович; Инст. металлургии и материаловедения им. А.А. Байкова. - Москва, 2005. - 172 с.]. Величина вытяжки трубной заготовки в формовочных калибрах с разрезной шайбой определяется с помощью функциональной зависимости рациональной деформации трубной заготовки от размера готовой трубы, полученной с помощью метода наименьших квадратов. Численное значение рационального обжатия трубной заготовки по периметру в сварочной клети принимается в соответствии с диапазоном значений 1,008-1,012. В калибровочных клетях величина обжатия по диаметру принимается равной 1,007-1,013. Припуск на оплавление кромок и грат составляет 0,6 мм.

Известен способ изготовления сварных труб [Юсупов B.C. Совершенствование технологии производства электросварных прямошовных труб / B.C. Юсупов, А.В. Колобов, К.Э. Акопян, М.С Селезнев, М.А. Сомин // Сталь. - 2015. - №8. - С. 44-50], при котором настройку вытяжки в группе клетей с закрытым профилем калибра осуществляют, исходя из найденной зависимости деформации трубной заготовки в данных клетях от размеров готовой трубы (патент RU №2304477). Численное значение обжатия трубной заготовки по периметру в сварочной клети принимается в соответствии с установленным диапазоном значений 0,5-1,2%. В калибровочных клетях величина обжатия по диаметру составляет 1,1-2,3%. Введен коэффициент k=1,08, учитывающий деформацию трубной заготовки в открытых калибрах, вертикальных валках и потерю металла на образование грата.

В формуле расчета ширины штрипса, согласно двум последним из приведенных выше способов, не учтено увеличение периметра трубной заготовки за счет ее гиба в клетях формовочного стана, величина обжатия заготовки по периметру в закрытых калибрах не обеспечивает выравнивание продольных деформаций по ее сечению при использовании схем формоизменения с криволинейным центральным волокном, получивших наибольшее распространение при производстве труб среднего диаметра, рекомендуемый диапазон значений вытяжки при сварке не оптимален. Ошибка расчета ширины штрипса согласно данным способам увеличивается при рассмотрении большего диаметра трубы. Получаемые значения ширины исходной заготовки завышены даже при использовании наименьших из рекомендованных диапазонов значений обжатий. Недостатками способов являются: высокий расходный коэффициент; возможность гофрообразования при производстве тонкостенных труб или же труб из сталей высоких классов прочности; малый сортаментный ряд возможного применения.

Большую часть приведенных выше способов изготовления электросварных труб объединяет предположение о неизменности в процессе формовки трубной заготовки длины среднего по толщине волокна. Такое допущение справедливо лишь при производстве труб по классической схеме формоизменения заготовки с прямолинейным осевым волокном на станах устаревшей конструкции. Помимо этого, в описанных способах величина обжатия заготовки по периметру в закрытых калибрах не оптимальна: малая величина обжатия не обеспечивает выравнивание продольных деформаций по сечению трубной заготовки при использовании схем с криволинейным центральным волокном и проработку прикромочных участков при производстве труб из сталей высоких классов прочности (К52 и выше), что не позволяет добиться стабильности процесса сварки; большая величина обжатия заготовки вызывает гофрообразование и, соответственно, приводит к дефектам сварного соединения.

Техническим результатом, на достижение которого направлено созданное изобретение, является уменьшение расходного коэффициента металла за счет уменьшения ширины исходной заготовки при сохранении высокого уровня качества производимых труб и увеличение выхода годного за счет устранения гофрообразования при формовке.

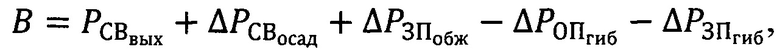

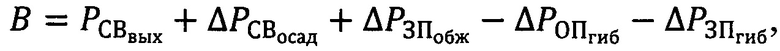

Технический результат достигается благодаря высокой точности в определении оптимальной ширины штрипса независимо от характера формоизменения, достигнутой посредством учета увеличения периметра заготовки за счет гиба как в группе клетей с открытым, так и закрытым калибром. При этом ширина заготовки с учетом соотношения

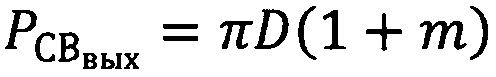

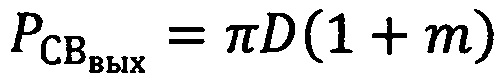

где  - наружный периметр трубной заготовки на выходе из валков сварочной клети, мм;

- наружный периметр трубной заготовки на выходе из валков сварочной клети, мм;

D - наружный диаметр готовой трубы, мм;

- величина обжатия при редуцировании в калибровочной группе клетей;

- величина обжатия при редуцировании в калибровочной группе клетей;

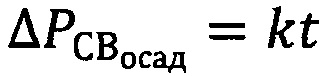

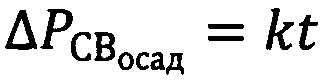

- величина осадки трубной заготовки в сварочной клети, мм;

- величина осадки трубной заготовки в сварочной клети, мм;

t - фактическая толщина штрипса, мм;

k - безразмерный коэффициент;

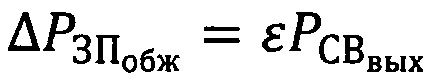

- величина обжатия по наружному периметру заготовки в группе клетей с закрытым профилем калибра, мм;

- величина обжатия по наружному периметру заготовки в группе клетей с закрытым профилем калибра, мм;

ε - относительная деформация трубной заготовки;

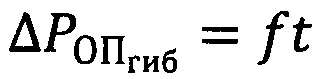

- увеличение наружного периметра за счет гиба в группе клетей с открытым профилем калибра, мм;

- увеличение наружного периметра за счет гиба в группе клетей с открытым профилем калибра, мм;

ƒ - безразмерный коэффициент, учитывающий характер формоизменения;

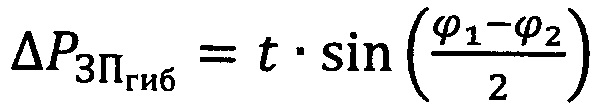

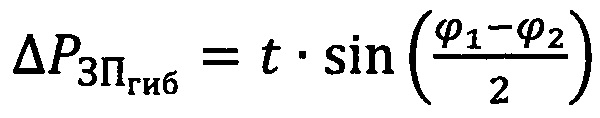

- увеличение наружного периметра за счет гиба в группе клетей с закрытым профилем калибра, мм;

- увеличение наружного периметра за счет гиба в группе клетей с закрытым профилем калибра, мм;

ϕ1 - угол раскрытия кромок на входе в группу, град;

ϕ2 - угол раскрытия кромок на выходе из группы, град;

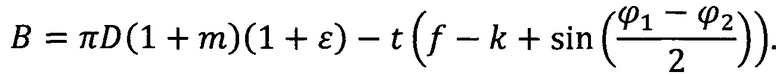

определяется по следующей формуле:

Оптимальное значение коэффициента обжатия т при редуцировании в калибровочной группе клетей устанавливается в пределах от 0,008 до 0,012. Нижняя граница диапазона обусловлена получением заданных геометрических параметров конечного профиля готовой трубы, верхняя -обеспечивает неизменность толщины стенки при редуцировании и, соответственно, определяет величину расходного коэффициента металла.

Значение коэффициента к, определяющего величину осадки в сварочной клети и, соответственно, качество сварного соединения, установлено экспериментальным путем и выбирается в диапазоне от 0,5 до 0,7 в зависимости от диаметра производимых труб: 0,5 - при D<140 мм; 0,6 - при 140≤D<219 мм; 0,7 - при D≥219 мм.

Технический результат достигается также тем, что установлена оптимальная величина относительной деформации трубной заготовки е в группе клетей с закрытым профилем калибра - от 0 до 0,6%. Границы указанного диапазона значений определены на основании результатов проведенного анализа процесса формовки методом конечных-элементов и обусловлены стабильностью процесса сварки при минимальном расходном коэффициенте.

Помимо этого, достижению результата способствует получение оптимальной формы профиля заготовки на выходе из последней клети открытой группы, позволяющей значительно уменьшить до рациональной величины, либо исключить обжатие в закрытой группе, и нахождение взаимосвязи между изменением периметра трубной заготовки за счет гиба в открытых клетях и характером формоизменения. Увеличение наружного периметра заготовки, помимо растяжения наружных волокон при сворачивании полосы в цилиндрическую заготовку, связано с уменьшением толщины полосы на деформируемых участках. Схема формоизменения, в зависимости от ее характера, определяет ширину этих участков и степень их деформации. По результатам серии конечно-элементных расчетов выделено три схемы формоизменения в открытой группе клетей, для каждой из которых определено значение коэффициента ƒ, позволяющего применять предложенную формулу на любом трубоэлектросварочном агрегате текущего уровня развития технологий: 2,3 - для схемы с равномерным изгибанием трубной заготовки по всей ширине; 2,5 - с подгибкой кромок в первой клети и сохранением плоского центрального участка заготовки; 2,7 - с подгибкой кромок и обратным изгибанием центрального участка полосы по типу «W».

Оптимальная величина угла раскрытия кромок на входе в группу клетей с закрытым профилем калибра составляет 50°, на выходе - устанавливается в зависимости от диаметра производимых труб: 20° - при D≥40 мм; 30° - при D<40 мм.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволили установить, что заявитель не обнаружил аналог, характеризующийся признаками тождественными (идентичными) всем существенным признакам заявляемого изобретения.

Определение из перечня выявленных аналогов прототипа позволило выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявляемом «Способе производства электросварных труб непрерывной формовкой», изложенных в формуле изобретения.

Результаты поиска показали, что заявляемое изобретение не вытекает для специалиста явным образом из известного уровня техники, определенного заявителем.

Предлагаемое изобретение может использоваться при производстве круглых труб диаметром от 10 до 530 мм для магистральных нефтегазопроводов и труб общего назначения, а также профильных труб, получаемых профилированием круглых, прямоугольного и квадратного сечения для конструкций различного назначения. Производимые трубы, согласно изобретению, могут быть изготовлены из стали любого качества, используемой в трубной промышленности.

Качество труб, изготавливаемых в соответствии с заявленной формулой, соответствует известным техническим требованиям и стандартам. Результаты расчета ширины исходной заготовки по предлагаемому и описанным способам представлены ниже в таблице 1, из которой видно, что наименьшие значения ширины штрипса получены при расчете согласно заявляемому способу, причем ширина исходной заготовки для труб диаметром от 140 до 530 мм, рассчитанная по прочим способам, имеет завышенные значения и неприменима на практике. Снижение величины расходного коэффициента металла составляет 5-8 кг/т в зависимости от сортамента, по отношению к аналогам. Этим доказывается достижение усматриваемого заявителем технического результата.

Описанные решения были использованы при разработке калибровок и определении координат положения валков для производства труб на пяти трубоэлектросварочных агрегатах Дивизиона нефтегазопроводных труб АО «ВМЗ». Так, при изготовлении труб с наружным диаметром 76 мм и толщиной стенки 3,5 мм на ТЭСА 40-133 ширина исходной заготовки уменьшена на 3 мм с 235 мм до 232 мм, что позволило снизить расходный коэффициент металла более чем на 7 кг/т.При производстве труб диаметром 530 мм с толщиной 10 мм ширина исходной заготовки уменьшена на 8 мм с 1675 мм до 1667 мм (более 5 кг/т), с толщиной стенки 6 мм - на 12 мм с 1689 мм до 1677 мм (более 7 кг/т).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ | 2006 |

|

RU2304477C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| СПОСОБ КАЛИБРОВКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2006 |

|

RU2292973C1 |

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ ПРЯМОУГОЛЬНОГО ИЛИ КВАДРАТНОГО СЕЧЕНИЙ | 2014 |

|

RU2568804C1 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ ИЗ ГОРЯЧЕКАТАНОГО ЛИСТОВОГО МАТЕРИАЛА | 1999 |

|

RU2175900C2 |

| Способ изготовления труб | 1976 |

|

SU624680A1 |

Изобретение относится к области производства сварных прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах. Способ включает подготовку исходной заготовки, формовку металлической полосы в группе клетей с открытым профилем калибра, обжатие трубной заготовки в группе клетей с закрытым профилем калибра, обжатие заготовки в шовосжимающих валках в процессе сварки кромок и редуцирование в калибровочной группе клетей. Уменьшение расходного коэффициента металла обеспечивается за счет того, что величину обжатия трубной заготовки в группе клетей с закрытым калибром устанавливают до 0,6%, при этом ширину исходной заготовки В определяют с учетом увеличения периметра заготовки в группе клетей с открытым профилем калибра в зависимости от типа используемой схемы формоизменения в соответствии с предложенной математической зависимостью. 1 табл.

Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах, включающий подготовку исходной заготовки, формовку металлической полосы в группе клетей с открытым профилем калибра, обжатие трубной заготовки в группе клетей с закрытым профилем калибра, обжатие заготовки в шовосжимающих валках в процессе сварки кромок и редуцирование в калибровочной группе клетей, отличающийся тем, что величину обжатия трубной заготовки в группе клетей с закрытым калибром устанавливают до 0,6%, при этом ширину исходной заготовки В определяют с учетом увеличения периметра заготовки в группе клетей с открытым профилем калибра в зависимости от типа используемой схемы формоизменения исходя из соотношения

где  - наружный периметр трубной заготовки на выходе из валков сварочной клети, мм;

- наружный периметр трубной заготовки на выходе из валков сварочной клети, мм;

D - наружный диаметр готовой трубы, мм;

- коэффициент обжатия при редуцировании в калибровочной группе клетей;

- коэффициент обжатия при редуцировании в калибровочной группе клетей;

- величина осадки трубной заготовки в сварочной клети, мм;

- величина осадки трубной заготовки в сварочной клети, мм;

k=0,5÷0,7 - безразмерный коэффициент, учитывающий уменьшение наружного периметра трубной заготовки при сварке;

t - фактическая толщина штрипса, мм;

- величина обжатия по наружному периметру заготовки в группе клетей с закрытым профилем калибра, мм;

- величина обжатия по наружному периметру заготовки в группе клетей с закрытым профилем калибра, мм;

ε - относительная деформация трубной заготовки в группе клетей с закрытым профилем калибра;

- увеличение наружного периметра за счет гиба в группе клетей с открытым профилем калибра, мм;

- увеличение наружного периметра за счет гиба в группе клетей с открытым профилем калибра, мм;

ƒ=2,3÷2,7 - безразмерный коэффициент, учитывающий характер формоизменения;

- увеличение наружного периметра за счет гиба в группе клетей с закрытым профилем калибра, мм;

- увеличение наружного периметра за счет гиба в группе клетей с закрытым профилем калибра, мм;

ϕ1 - угол раскрытия кромок трубной заготовки на входе в группу, град.;

ϕ2 - угол раскрытия кромок трубной заготовки на выходе из группы, град.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ | 2006 |

|

RU2304477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2240882C2 |

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU692653A1 |

| US 5140123 A, 18.08.1992. | |||

Авторы

Даты

2019-01-17—Публикация

2018-03-07—Подача