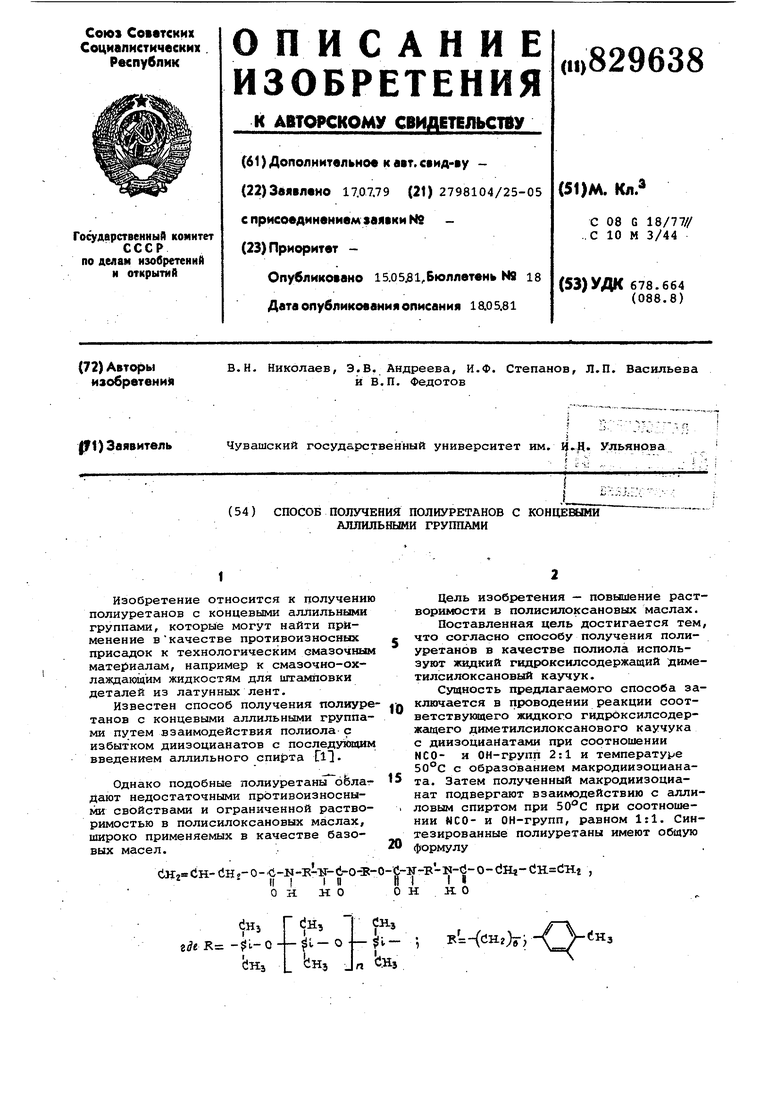

Изобретение относится к получению полиуретанов с концеввлми аллильными группами, которые могут найти применение вкачестве противоизносных присадок к технологическим смазочным материалам, например к смазочно-охлаждающим жидкостям для штамповки деталей из латунных лент. Известен способ получения полиуре танов с концевыми аллильными группами путем взаимодействия полиола-с избытком диизоцианатов с последующим введением аллильного спирта Г11. Однако подобные полиуретаны бЬладают недостаточными противоизносными свойствами и ограниченной растворимостью в полисилоксановых маслах, широко применяемых в качестве базовых масел. Цель изобретения - повышение растворимости в полисилоксановых маслах. Поставленная цель достигается тем, что согласно способу получения полиуретанов в качестве полиола используют ящдкий гидроксилсодержащий диметилсилоксановый каучук. Сущность предлагаемого способа заключается в проводении реакции соответствующего жидкого гидрбксилсодержащего диметилсилоксанового каучука с диизоциаНатами при соотношении NCO- и ОН-групп 2:1 и температурке 50°С с образованием макродиизоцианата. Затем полученный макродиизоцианат подвергают взаимодействию с аллиловым спиртом при при соотношении NCO- и ОН-групп, равном 1:1. Синтезированные полиуретаны имеют общую формулу

;н.

ен.

. о Ьна Ьнз J

.Г .

F 4cJHz}e-j

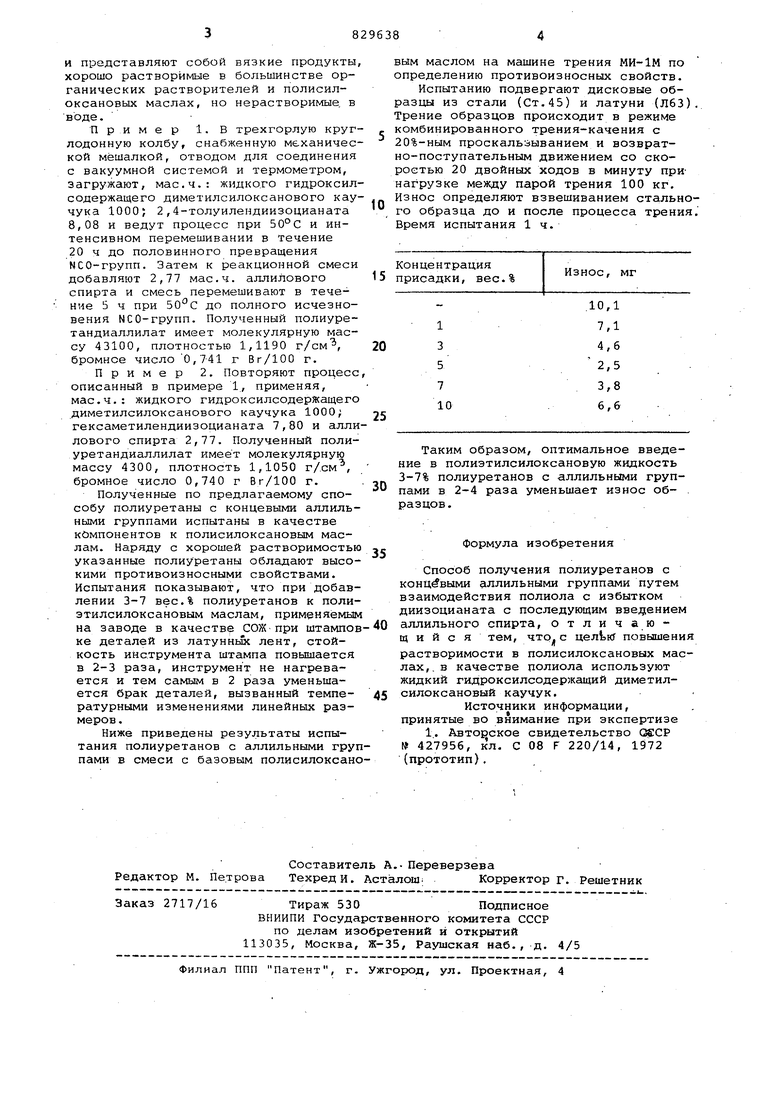

- v- , и представляют собой вязкие продукты хорошо растворимые в большинстве органических растворителей и полисилоксановых маслах, но нерастворимые, в воде. Пример 1. В трехгорлую круг лодонную колбу, снабженную механичес кой мешалкой, отводом для соединения с вакуумной системой и термометром, загружают, мае,ч.: жидкого гидроксил содержащего диметилсилоксанового кау чука 1000; 2,4-толуилендиизоцианата 8,08 и ведут процесс при 50°С и интенсивном перемешивании в течение 20 ч до половинного превращения NCO-групп. Затем к реакционной смеси добавляют 2,77 мае.ч. аллилового спирта и смесь перемешивают в течение 5 ч при до полного исчезновения NCO-групп. Полученный полиуретандиаллилат имеет молекулярную массу 43100, плотностью 1,1190 г/см, бромное число 0,7-41 г Вг/100 г. Пример 2. Повторяют процесс описанный в примере 1, применяя, мае.ч.: жидкого гидроксилсодержащего диметилсилоксанового каучука 1000; гексаметилендиизоцианата 7,80 и алли лового спирта 2,77. Полученный полиуретандиаллилат имеет молекулярную массу 4300, плотность 1,1050 г/см , бромное число 0,740 г Вг/100 г. Полученные по предлагаемому способу полиуретаны с концевыми аллильными группами испытаны в качестве компонентов к полисилоксановым маслам. Наряду с хорошей растворимостью указанные полиуретаны обладают высокими противоизносными свойствами. Испытания показывают, что при добавлении 3-7 вес.% полиуретанов к полиэтилсилоксановым маслам, применяемым на заводе в качестве СОЖ при штампов ке деталей из латунньЬс лент, стойкость инструмента штампа повышается в 2-3 раза, инструмент не нагревается и тем самым в 2 раза уменьшается брак деталей, вызванный температурными изменениями линейных размеров . Ниже приведены результаты испытания полиуретанов с аллильными груп пами в смеси с базовым полисилоксано ым маслом на машине трения МИ-1М по пределению противоизносных свойств. Испытанию подвергают дисковые обазцы из стали (Ст.45) и латуни (ЛбЗ). рение образцов происходит в режиме омбинированного трения-качения с 0%-ным проскальзыванием и возврато-поступательным движением со скоостью 20 двойных ходов в минуту приагрузке между парой трения 100 кг. знос определяют взвешиванием стальноо образца до и после процесса трения. ремя испытания 1ч. о н це и т рация Износ, мг рисадки, вес. Таким образом, оптимальное введение в полиэтилсилоксановую жидкость 3-7% полиуретанов с аллильными группами в 2-4 раза уменьшает износ образцов. Формула изобретения Способ получения полиуретанов с концевыми аллильными группами путем взаимодействия полиола с избытком диизоцианата с последующим введением аллильного спирта, отличающийся тем, что. с целЬкГ повышения растворимости в полисилоксановых маслах,, в качестве полиола используют жидкий гидроксилсодержащий диметилсилоксановый каучук. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство QECP № 427956, кл. С 08 Г 220/14, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Олигоуретаны в качестве присадок к смазочным маслам | 1989 |

|

SU1692990A1 |

| Способ получения жидких полиуретанов с концевыми аллильными группами | 1982 |

|

SU1087536A1 |

| Способ получения жидких полиуретанов с концевыми аллильными группами | 1982 |

|

SU1121270A1 |

| РЕАКЦИОННАЯ СМЕСЬ В ФОРМЕ ЭМУЛЬСИИ И ПОЛУЧЕНИЕ ПОЛИУРЕТАНОВЫХ ПЕН ИЗ ТАКОЙ РЕАКЦИОННОЙ СМЕСИ | 2011 |

|

RU2586883C2 |

| СЛОИСТЫЙ МАТЕРИАЛ, СОСТОЯЩИЙ ИЗ ПОЛИУРЕТАНА И ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО НЕОРГАНИЧЕСКУЮ ПОЛЯРНУЮ ДОБАВКУ | 1998 |

|

RU2205756C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРБОРСОДЕРЖАЩИХ ПОЛИУРЕТАНОВ | 2004 |

|

RU2275388C2 |

| Способ получения линейных эластичных полиуретанов | 1973 |

|

SU438664A1 |

| ОТВЕРЖДАЕМЫЕ ПЛЕНКООБРАЗУЮЩИЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ РЕАКТИВНЫЕ ФУНКЦИОНАЛЬНЫЕ ПОЛИМЕРЫ И ПОЛИСИЛОКСАНОВЫЕ СМОЛЫ, МНОГОСЛОЙНЫЕ КОМПОЗИЦИОННЫЕ ПОКРЫТИЯ И СПОСОБЫ ИХ ИСПОЛЬЗОВАНИЯ | 2018 |

|

RU2755296C2 |

| Жидкий отвердитель для форполимера с концевыми изоцианатными группами | 1981 |

|

SU1028685A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 2011 |

|

RU2488602C2 |

Авторы

Даты

1981-05-15—Публикация

1979-07-17—Подача