1.

Изобретение относится к способу получения линейных эластичных полиуретанов, которые могут быть использованы в качестве пленкообразующих материалов.

Известен снособ получения линейных эластичных полиуретанов при взаимодействии гидроксилсодержащих полиэфиров и диизоцианатов с последующим введением удлинителя цепи - диолов, содержащих амидные или мочевинные группы. Полученные полиуретаны образуют прочные (прочность на разрыв 400- 660 кг/см), но недостаточно эластичные (относительное удлинение 480-670%) пленки.

С целью улучщения физико-химических и механических свойств целевых полиуретанов предлагается использовать в качестве удлинителя цепи амидоуретандиолы общей формулы

R NHCOOiCH,(CH,)OHj.,

где R - ж-СНзСбНз, -Н4Сб-CHs-СбН4-;

R - (СН2)т, м- и д-СбН4;

m - 0,2,4,8; п - 2,3, и вести реакцию при 90-110°С в течение 2-4 час.

Способ заключается во взаимодействии диизоцианатов с простыми или сложными полиэфирами, взятыми в молярном отнощении 2 :1, с последующим прибавлением к полученным макродиизоцианатам диметилформамидного

раствора амидоуретандиола и полученнем устойчивого при хранении раствора полимера, пригодного для непосредственной переработки в изделия. Механические свойства материала можно варьировать, изменяя соотнощение между реагентами. Па основе синтезированных полимеров получают эластичные прозрачные пленки с пределом прочности на разрыв 350- 500 кг/cм и относительным удлинением 900-

1500%.

Пример 1. В реактор, снабженный мещалкой с затвором, капельной воронкой и хлоркальциевой трубкой, помещают 0,88 г N,N-диэтилолоксамида, прибавляют через каиельную

воронку 0,44 г 2,4-толуилендиизоцианата и 10 мл диметилформамида, размещивают 25 мин при 60°С и получают раствор амидоуретандиола.

В другой такой же реактор помещают 1,88 г

свежеперегнанного 4,4-дифенилметандиизоцианата и 3,0 г тщательно высушенного полиокситетраметиленгликоля (мол. вес 800) и нагревают 4 мин при 100°С. После охлал дения раствора отбирают пробу, в которой определяют содержание концевых NCO-rpynn, и по

ним рассчитывают молекулярный вес макродиизоцианата (1310, теоретически 1300). К

полученному макродиизоцианату прибавляют

при размешивании раствор амидоуретандиола

и 8,2 мл диметилформамида, нагревают 3-4

час при 100°С, охлаждают, 24%-ный раствор полимера наносят на чистыестекла и сушат 10-12 час при 70-90°С.

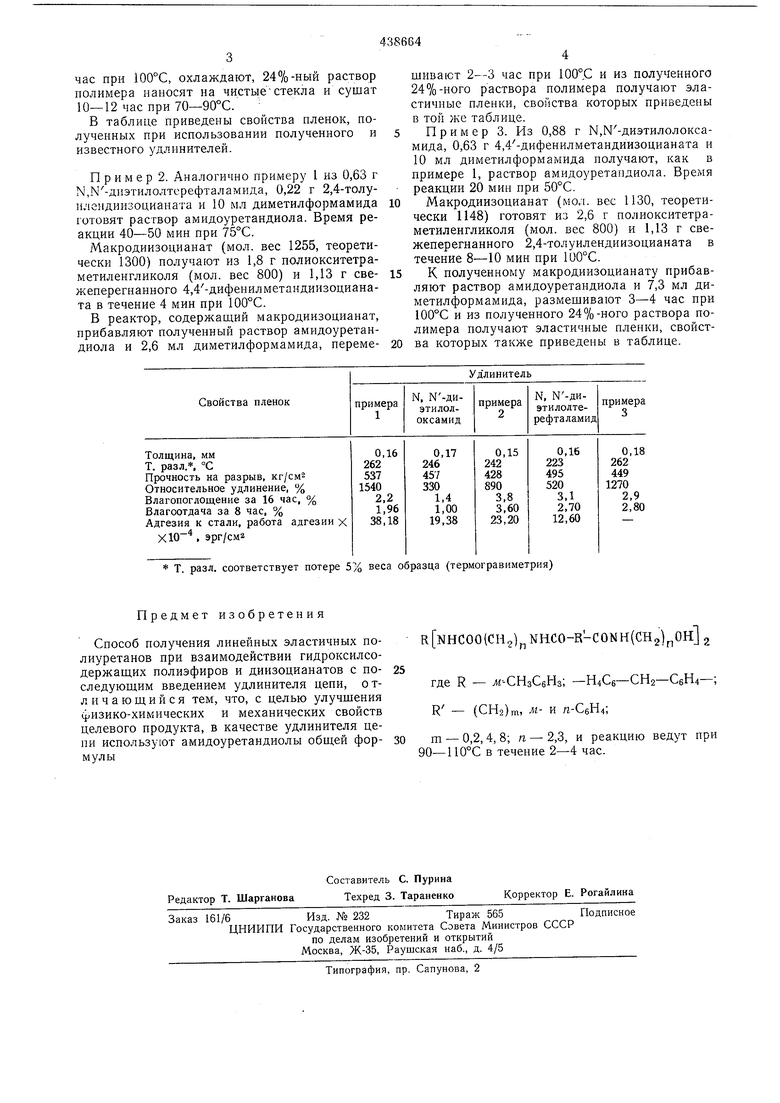

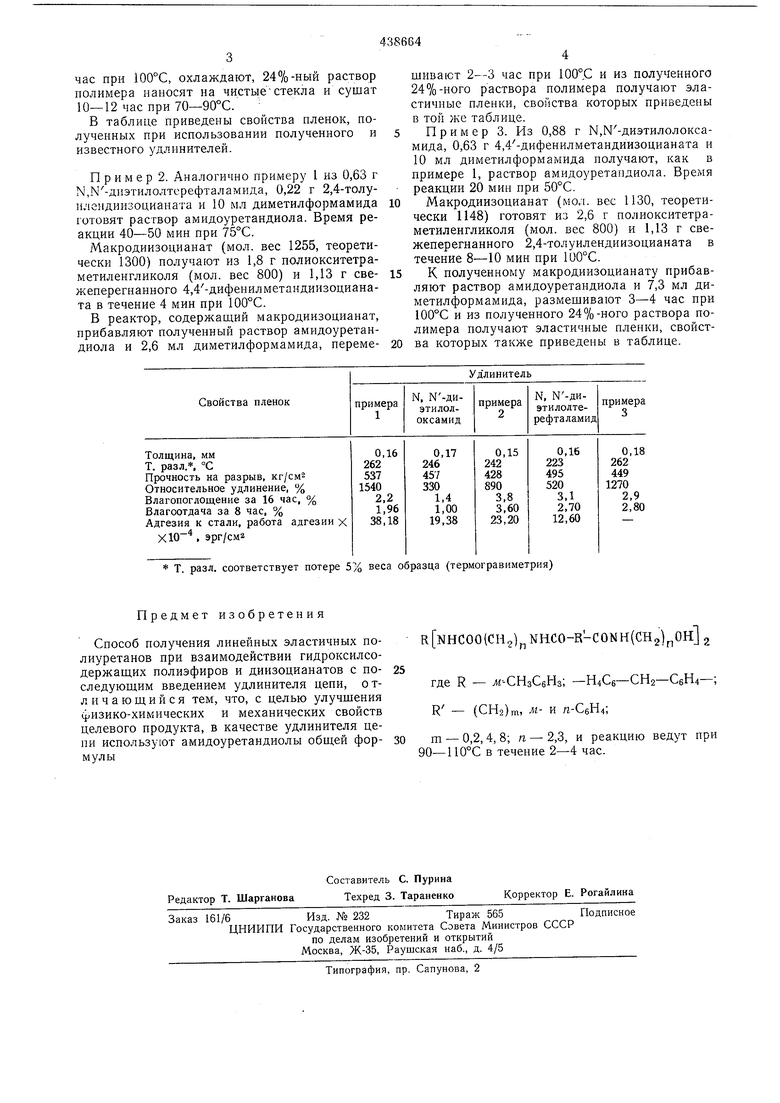

В таблице приведены свойства пленок, полученных при использовании полученного и известного удлинителей.

Пример 2. Аналогично примеру 1 из 0,63 г КЛ-диэтилолтерефталамида, 0,22 г 2,4-толуилендиизоциапата и 10 мл диметилформамида готовят раствор амидоуретандиола. Время реакции 40-50 мин при 75°С.

Макродиизоцианат (мол. вес 1255, теоретически 1300) получают из 1,8 г полиокситетраметиленгликоля (мол. вес 800) и 1,13 г свежеперегнанного 4,4-дифенилметандиизоцианата в течение 4 мин при .

В реактор, содержащий макродиизоцианат, прибавляют полученный раствор амидоуретандиола и 2,6 мл диметилформамида, переме4

шивают 2-3 час при 100°С и из полученного 24%-ного раствора полимера получают эластичные пленки, свойства которых приведены в той же таблице.

5 Примерз. Из 0,88 г М,М-диэтилолоксамида, 0,63 г 4,4-дифенилметандиизоцианата и

10 мл диметилформамида получают, как в

примере 1, раствор амидоуретаидиола. Время

- реакции 20 мин при 50°С.

0 Макродиизоцианат (мол. вес ИЗО, теоретически 1148) готовят из 2,6 г полиокситетраметиленгликоля (мол. вес 800) и 1,13 г свежеперегнанного 2,4-толуилендиизоцианата в течение 8-10 мин при 100°С.

5 К полученному макродиизоцианату прибавляют раствор амидоуретандиола и 7,3 мл диметилформамида, размешивают 3-4 час при 100°С и из полученного 24%-ного раствора полимера получают эластичные пленки, свойст0 ва которых также приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эластичных полиуретанов | 1983 |

|

SU1131886A1 |

| Способ получения эластичных фосфорсодержащих полиуретансемикарбазидов | 1973 |

|

SU493486A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩИХ ПОЛИУРЕТАНОВ | 1972 |

|

SU357205A1 |

| Способ получения водных дисперсий полиуретановых иономеров | 1976 |

|

SU589763A1 |

| Способ получения эластичных полиуретанов | 1974 |

|

SU506601A2 |

| Способ получения полиуретаносульфосемикарбазидов | 1987 |

|

SU1659429A1 |

| Способ получения пленкообразующих эластичных полиуретанов | 1973 |

|

SU440385A1 |

| Способ получения водных дисперсий полиуретанмочевин | 1976 |

|

SU704952A1 |

| Способ получения олигоуретанов с функциональными группами в цепи | 1982 |

|

SU1030377A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОУРЕТАНОВ С ФУНКЦИОНАЛЬНЫМИ ГРУППАМИ В ЦЕПИ | 1972 |

|

SU432165A1 |

Т. разл. соответствует потере 5% веса образца (термогравиметрия)

Предмет изобретения

Способ получения линейных эластичных полиуретанов при взаимодействии гидроксилсодержаших полиэфиров и диизоцианатов с последуюшим введением удлинителя цепи, о тличающийся тем, что, с целью улучшения физико-химических и механических свойств целевого продукта, в качестве удлинителя цепи используют амидоуретандиолы общей формулы

к кнсоо(сн2)„мнсо-в-соын(сн2)

где R - ж-СНзСбНз; -Н4Сб-CHs-СбН4-;

R - (СН2)т, м- и Я-СбН4;

ш - 0,2, 4, 8; п - 2,3, и реакцию ведут при 90-110°С в течение 2-4 час.

Авторы

Даты

1974-08-05—Публикация

1973-02-12—Подача