(54) МОМДЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ТВЕРДОЙ ПОВЕРХНОСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Моющее средство для очистки твердой поверхности | 1978 |

|

SU747885A1 |

| Моющая композиция для очистки твердой поверхности | 1977 |

|

SU721476A1 |

| Композиция для очистки твердой поверхности | 1976 |

|

SU740822A1 |

| Азеотропный растворитель | 1976 |

|

SU675068A1 |

| МОЮЩЕЕ СРЕДСТВО | 2010 |

|

RU2445352C1 |

| ЖИДКАЯ ОЧИЩАЮЩАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2445353C1 |

| НЕВОСПЛАМЕНЯЮЩИЕСЯ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ФТОРИРОВАННЫЕ СОЕДИНЕНИЯ, И ПРИМЕНЕНИЕ ЭТИХ КОМПОЗИЦИЙ | 2008 |

|

RU2469016C2 |

| СПОСОБ ОЧИСТКИ ГОТОВОГО ИЗДЕЛИЯ | 2006 |

|

RU2401297C2 |

| Моющее средство для очистки плат печатного монтажа от канифольных флюсов | 1977 |

|

SU732372A1 |

| НАСЫЩЕННЫЕ ЛИНЕЙНЫЕ ПОЛИФТОРУГЛЕВОДОРОДЫ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ), КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ ТВЕРДОЙ ПОВЕРХНОСТИ | 1991 |

|

RU2073664C1 |

J

Изобретение.относится к моющим составам для очистки твердых поверхностей, преимущественно, от флюсов, применяемых при пайке плат печатного монтажа (ШТМ), используемых в радиоэлектронной и приборостроительной отраслях промышленности.

При изготовлении ППМ перед процессом пайки платы покрываются паяльным флюсом. В состав флюса органические кислоты, в частности смоляная кислота. После пайки часть флюса остается на плате. Если эти остатки флюса оставить на плате в течение длительного времени, то они окисляются кислородом воздуха и в результате изменяется электрическая проводимость токоведущих частей платы, что нарушает ее работу. Ввиду того, что ППМ очень компактна в монтаже,возможен тольг ко один способ удаления остатков флюса или других загрязнений, который заключается в очистке ППМ в орга ническом растворителе. Очистка в органическом растворителе производится в специальных установках, которые имеют ванну для кипящего растворителя и ванну для ультразвуковой очистки в холодном растворителе. Технология очистки ППМ от флюса в таких установках следующая. Сначала плата помещается в кипящий растворитель, где большинство загрязнений растворяется и уносится от платы. Затем плата помещается в ванну с холодным растворителем, где подвергается ультразвуковой очистке, после чего плата помещается в пары растворителя над ванной с кипящим астворитёлем. При этом пары конденсируются на плате, и конденсат, стекая, уносит с собой остатки загрязнений

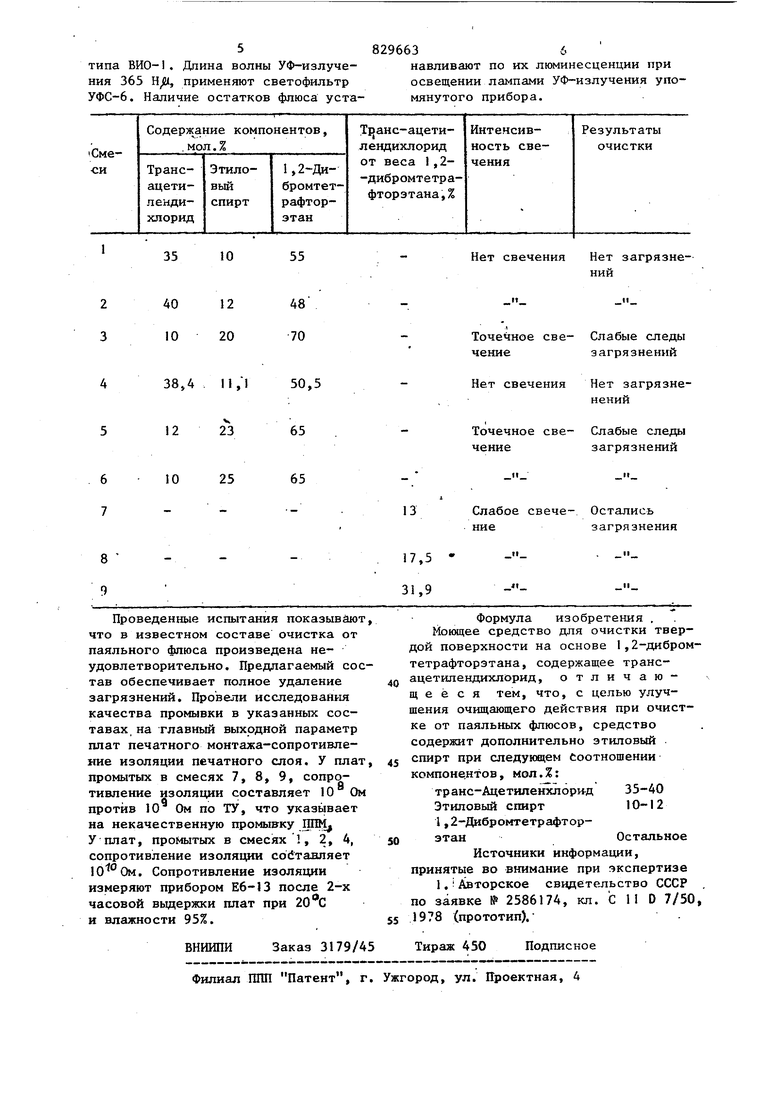

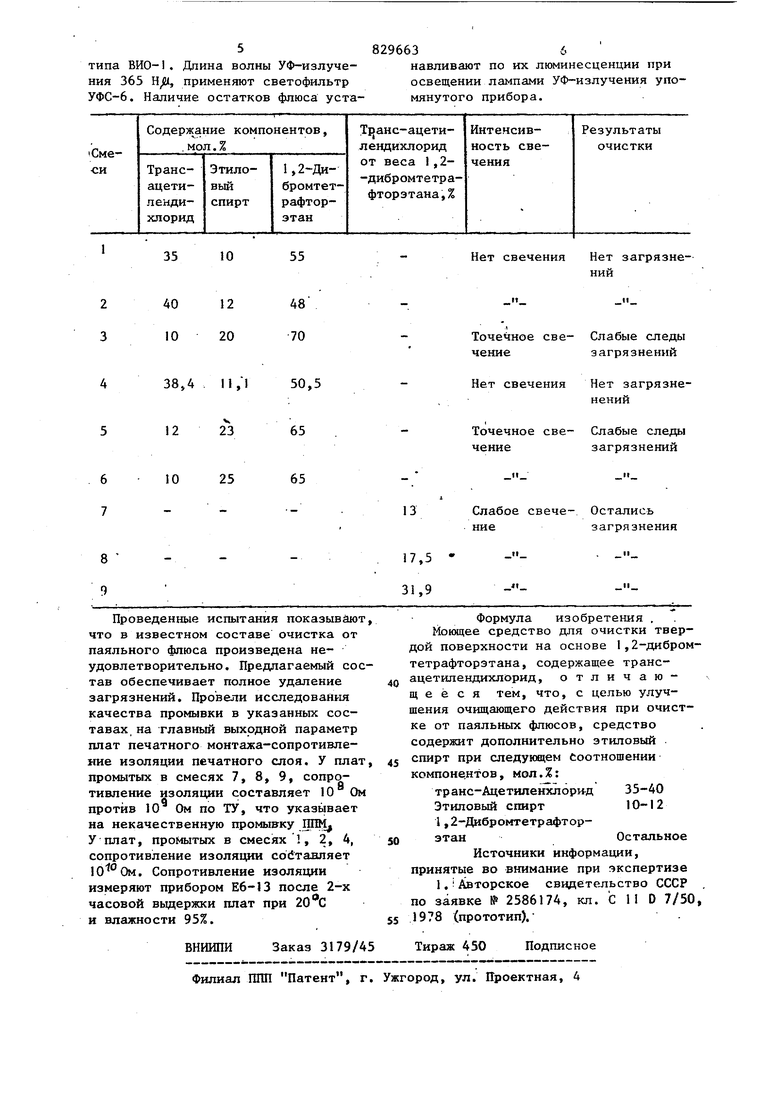

Среди растворителей наиболее подходящим является 1,2-дибромтетрафторэтан, так как он является нетоксичным соединением и, кроме того, имеет высокую плотность пара что не позволяет ему улетучиваться из ванны при кипении. Известен азеотропный состав дпя очистки ГШМ на основе ,2-дибромтетрафторэтан, содержащий трансацетилендихлорид. Преимуществом этого состава является то, что он не образует отдельных фракций, вхо дящих в его состав растворителей, при нагреве, так как он представл ет собой азеотролную смес.ь. Это позволяет стабильно поддерживать т нологический .процесс в течение все го цикла очистки 0. Однако этот состав недостаточно эффе|стивно отмывает паяльные флюсы содержащие, в частности, семикарбазид гидрохлорид (например флюс ФСкСП). Цель изобретения - улучшение оч щающего действия при очистке от па япьных флюсов. Поставленная цель достигается тем, что моющее средство дпя очист ки твердой поверхности на основе 1,2-дибромтетрафторэтана, содержащее транс-ацетиленхлорид, дополнительно содержит этиловый спирт при следующем соотношении компонентов, мол.%: транс-Адетилендихлорид35-40Этиловый спирт 10-12 1,2-ДибромтетрафторэтанОстальноеВ указанном количественном соот ношении компоненты образуют азеотр ную смесь, не образующую отдельных фракций, входящих в нее компонентов при нагреве. Предлагаемый моющий состав может быть использован в различных установках, применяе « 1х для ультразвуковой очист в промышленности. Состав можно при менить как для удаления флюсов с ППМ, так и для обезжиривания и удаления загрязнений с материалов чувствительных к сильным растворителям, таких как пластмассы, фотопленки, магнитофонные ленты и др. Предлагаемый состав может быть использован и для обезжиривания металлической поверхности. Пример 1. Синтез моющего с тава и определение его температуры кипения. Чистый 1,2-дибромтетра34фторэтан с температурой кипения 47 Ссмешивают с транс-ацетилеидихлоридом с температурой кипения 48,4 С и этанолом с температурой кипения 78,. Полученную смесь подвергают перегонке через лабораторную колонку, снабженную вакуумной рубашкой., дефлегматором и холодильником для получения дистиллята. ДисТШ1ЛЯЦИЮ проводят.с большим флегмовым числом с целью получения смеси с постоянной температурой кипения. Полученный дистиллят 0,5 л вновь водвергают перегонке с более высоким фпегмовым числом. Температуру кипения полученного азеотропа определяют в диффepeнu aльнoм эбулиометре Свентославского. Состав азеотропа определен методом газовой хроматографии. Полученный таким образом состав азеотропа выражается в следующем соотношении компонентов, мол.%: 1,2-дибромтетрафторэтан 50,5, транс-ацетилендихлорид 38,4 и этанол 11,1. Установлено, что при содержании 1,2-дибромтетрафторэтана 48-55 мол.% .тоанс-ацетилендихлорида 35-40 мол.% и этанола 10-1 2 мол.% смесь сохраняет анеотропные свойства. Температура кипения состава 42, при н.у. При использовании предлагаемый состав получают простым смешением компонентов при указанном азеотропном соотношении. Пр и м е р 2. Испытания на эффективность удаления паяльных флюсов. Флюс ФСкСп, содержаший,вес.%: семикарбазид гидрохлорид 3, глицерин 40 и этиловый спирт 57, наносят тонким слоем на обезжиренные платы. Затем флюс закрепляют в термошкафу при 250°С в течение 5 с. Очистку проводят по следующему технологическому циклу: погружение в кипящий растворитель в течение мин., очистка в холодном растворителе при воздействии ультразвука частотой 20 кГц при амплитуде излучателя 7 мкм в течение 20 с и очистка в парах, растворителя. Испытания проводят в сравнении с известшл4 составом. Качество очистки определяют методом люминесцентного анализа. Полученные результаты сведены в таблицу.Оценку моющего действия проводят на высокоинтенсив ном ультрафиолетовом осветителе 5 типа ВИО-1. Длина волны УФ-излучения 365 Н, применяют светофильтр УФС-6, Наличие остатков флюса уста10

55

35

40 10

48 70

12 20

2 3

38,4 И,Ч 50,5

V

23

65

12

65

25

6 7

10

Нет загрязнеНет свечения ний

Слабые следы

свезагрязнений

ния

Нет загрязненений

свеСлабые следы загрязнений

Остались

Слабое свечезагрязненияние 8296636 навливают по их люминесценции при освещении лампами УФ-излучения упомянутого прибора.

Авторы

Даты

1981-05-15—Публикация

1978-12-28—Подача