1

Изобретение относится к металлургни, а конкретнее к инструментальнь:м сталям для горячей обработки металлов, применяемых для тяжелонагруженных деталей (рабочие вставки, знаки, стержни, выталкиватели пресс-фррмы литья под давлением сплавов на медной основе) .

Наиболее близкой к предлагаемой о технической сущности и достига емоу эффекту является инструментальая сталь i2 , содержащая, вес. %:

0,28-0,36

Углерод

0,5-1,0

Кремний

0,2-0,5

Марганец

3,8-4,2

Хром

1,7-2,1

Молибден

0,4-0,6

Ванадий

0,1-2,0

Ниобий

0,01-0,5

Церий

Остальное

Железо Поставленная цель достигается тем, что инструментальная сталь дополнительно содержит вольфрам и азот при следующем соотношении компонентов, вес. %: 0,28-0,36 Углерод 0,30-1,00 Кремний 0,20-1,00 Марганец 2,50-3,10 1,20-1,65 Молибден 0., 40-1,10 Ванадий 0,01-0,10 1,20-2,00 Вольфрам 0,02-0,07 Остальное Железо Кроме того, отношение (Ел. э) суммы произведений содержаний хром вольфрама, молибдена и ванадия (вес на соответствующий коэффициент, к сумме содержаний углерода и азота составляет 1,3:1,7. Коэффициент определяется как ча ное от деления содержаний углерода и азота {ат. %) и карбидообразующего элемента в специальном карбиде (карбонитриде), образуемым последним в отожженной стали, и составля ет для хрома 0,0815, вольфрама 0,0 молибдена-0,0623 и ванадия 0,207. Приведенные значения коэффициентов получены расчетным путем по да ным фазового состава предлагаемой стали и равняются частному от деле ния произведения атомного веса углерода (и азота) на число их атомо на произведение атомного веса карбидообр.азующего элемента на число его атомов в молекуле специального карбида (или карбонитрида), образу емым последним в отожженной стали. Выплавку стали производят в лабораторной открытой индукционной печи емкостью 50 кг и разливают в слитки массой 50 кг, которые после отжига кзпот на прутки сечением 35(степень укова 12). Из полученных прутков изготавливают образцы для изучения структуры и свойств стале Химический состав представлен в та Определяют величину зерна аустен та при нагреве, твердость после зак ки и отпуска, теплостойкость, меканические свойства при растяжении и ударном изгибе, сопротивление рас пространенрво разгарных трещин. Оптимальные температуры закалки стали выбирают из условий обеспечения наибольшей твердости после зака 12 С охлаждением в маоле при сохранении зерна аустенита не менее 10-го номера по шкале ГОСТ 5635-6ь. Теплостойкость -оценивают температурой дополнительного изотермического отпуска образцов 1515Ч5 мм, предварительно термически обработанных на HRC 4446, продолжительностью 4 ч, обеспечивающего сохранение твердости не ниже HRC 40. Этот уровень твердости является пределом, ниже которого тяжелонагруженные детали пресс-форм литья под давлением сплавов на медной основе испытывают интенсивное смятие и износ от взаимодействия с жидким расплавом. Прочность и пластичность при растяжении при комнатной и повышенной температурах определяют на образцах рабочим диаметром 6 мм и расчетной длиной 30 мм (по ГОСТ 1497-73), ударную вязкость на образцах 101055 мм, с надрезом типа Менаже ( мм) (по ГОСТ-9454-60, 9456-60.). Поскольку для определения сопротивления инструментальных сталей распространению разгарных трещин нет стандартной методики, то в работе эту характеристику оценивают двумя способами. В первом случае определяют живучесть (N), т.е. количество циклов от момента возникновения магистральной трещины до разрушения образца при испытаниях на малоцикловую усталость. Исполь.з-уют образцы диаметром 7,5 мм с надрезом глубиной 0,5 Mi и радиусом (г) у вершины, равным 0,5 и 1,0 мм. Нагрузка при изгибе с вращением на машине МУИ-6000 составляет 55 кгс/мм (0,8(jQ). Частота нагруже ия 80 циклов- в мин. Н вы-числяют по формуле ,, где N,, 0,5 и Nk. - долговечность обf- -1 разцов с радиусом надреза 0,5 и 1,0мм соответственно. Точность определения N +100 циклов. Во втором случае изучают сопротивление распространению разгарных трещин с использованием квазианалогового метода на установке ТКА-2 конструкции Куйбьш1евского политехнического института. Используют образцы 2 12-80 мм. Циклическое термосиловое нагружение исследуемого участка поверхности образца обеспечивается периодическим контактированием его вы сокотемпературным нагревателем и одновременнйм приложением изгибающей . нагрузки, равной 75 кгс/мм . Максимальная температура разогрева поверхности образца составляет 65068Q°C, что соответствует условиям работы тяжелонагруженных деталей пресс-форм литья под давлением сплавов на медной основе. Определяют Hf- (2500), т.е. среднюю глубину трещин (мм) после 2500 циклов испытаний. Точность определения НСР(2500)+0,008 мм при доверительной вероятности ,9.

Результаты исследования свойств приведены в табл.-2.

Результаты исследования показывают, что предлагаемая сталь после закалки от оптимальной температуры (1060-1080 0) с охлаждением в масле и последующего отпуска на твердость НРС 44-46, обычно, рекомендуемуй для тяжелонагруженных деталей прессформ литья под давлением сплавов на медной основе, превьшает известную сталь по уровню теплостойкости более чем на 20°С, а по сопротивлению распространению разгарных трещин - в 1,3 - 1,5 раза.

Производится опытно-промьшшеннаяплавка предлагаемой стали в десятитонной электродуговой печи. Церий вводится на штанге в виде ферроцерия в печь перез выпуском гтавки, а азот в виде азотированного феррованадия г Заданная величина 2л.э/С+М легко обеспечивается путем соответствующих корректирующих добавок углеродсодержшцих материалов и ферросплавов в период доводки.

o Металл разливают в изложницы для слитков массой 2,8 т, которые прокатывают на стане прутки (U 180 мм и стане 325 на прутки 0 250 м с высоким выходом годного

5 (72-75%). Как показывают результаты исследования, качество меташла полностью соответствует требованиям ГОСТ 5950-75. Отмечается также хорошее совпадение по уровню свойств

0 металла опытно-промьшиенной и лабораторной выплавки.

Из проката 0180 мм метод ом. ковки изготовляют .рабочие вкладыши 120х -35-250 мм, а из проката 25 мм 5 стержни, которые после термической обработки по оптимальным режимам испытывают на стойкость при литье под давлением отливок. Средняя стойкость рабочих вкладьшгей и стержней из -предлагаемой стали в 1,6-1,8. раза выше по сравнению с известной. Экономический эффект от применения 1 т предлагаемой стали составит около 2500 р.

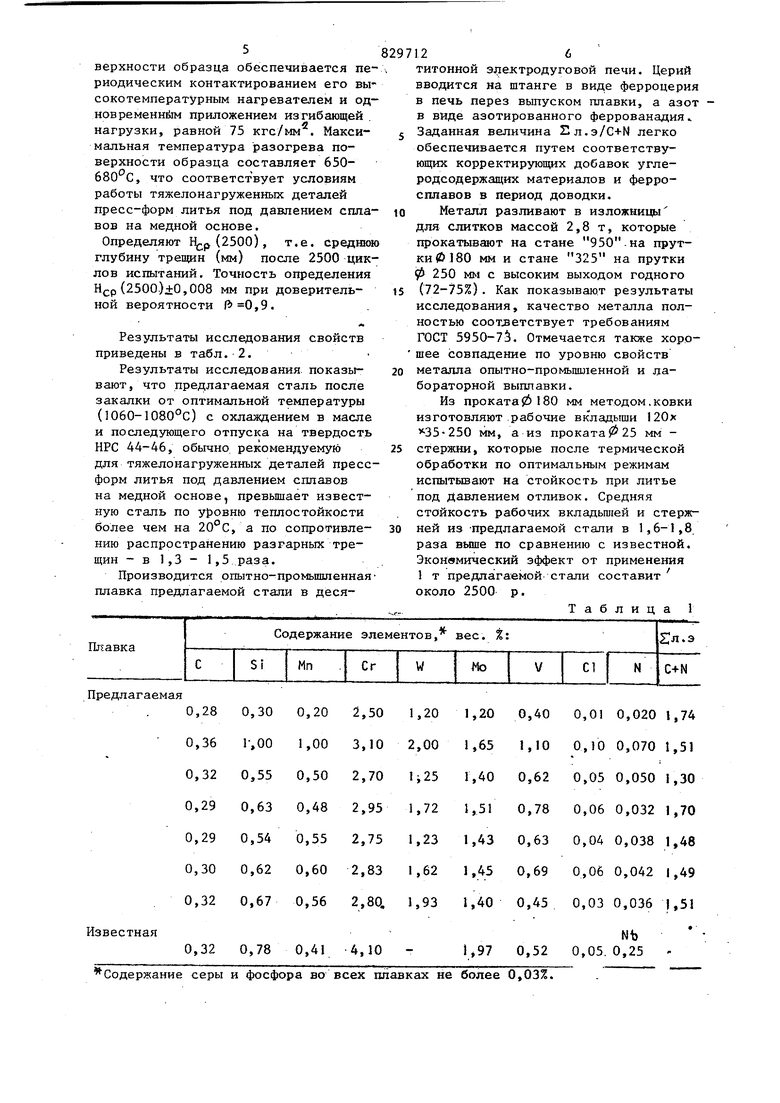

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальная сталь | 1989 |

|

SU1659520A1 |

| Штамповая сталь | 1979 |

|

SU829713A1 |

| Литейная инструментальная сталь | 1987 |

|

SU1451180A1 |

| ИНСТРУМЕНТАЛЬНАЯ ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2250929C2 |

| Штамповая сталь | 1983 |

|

SU1125283A1 |

| Высокопрочная конструкционная сталь | 2020 |

|

RU2737903C1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ | 1987 |

|

RU1487321C |

| СОСТАВ СПЛАВА | 1996 |

|

RU2104324C1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2014193C1 |

Предлагаемая 0,280,300,202,50 0,361-,001,003,10 0,320,550,502,70 0,290,630,482,95 0,290,540,552,75 0,300,620,602,83 0,320,670,562,80.

Известная

0,32 0,78 0,41 4,10 Содержание серы и фосфора во всех плавках не более 0,03%.

Nb 1,97 0,52 0,05.0,25 1,201,200,400,010,0201,74 2,001,651,100,100,0701,51 1;251,400,620,050,0501,30 1,721,510,780,060,0321,70 1,231,430,630,040,0381,48 1,621,450,690,060,0421,49 1,931,400,450,030,036|,51 Формула изобретения 1. Инструментальная сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, церий и железо, отличающая с я тем, что, с целью повы ния теплостойкости и сопротивлени распространению разгарных трещин, она дополнительно содержит вольфр и азйт при следующем соотношении компонентов, вес. %: Углерод 0,28-0,36 Кремний 0,30-1,00 Марганец 0,20-1,00 Хром2,50-3,10 Молибден 1,20-1,65 Ванадий 0,40-1,10 Церий 0,01-0,10 12 Ш Вольфрам 1,20-2,00 Азот0,02-0,07 Железо Остальное 2. Сталь поп, 1, отличаю щ а я с я тем, что содержание углерода, азота, хрома, вольфрама, молибдена и ванадия удовлетворяет соотношению ао, 0815%С г+0,0329%WH-0,0623%Mo+ %C+%N +0,207%V 1,3-1,7 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 508560, кл. С 22 С 38/22, 1976. 2.Авторское свидетельство СССР № 495387, кл. С 22 С 38/26, 1976.

Авторы

Даты

1981-05-15—Публикация

1979-08-06—Подача