I

Изобретение относится к металлургии, а конкретнее к инструментальным сталям для горячего объемного деформирования, тяжелонагруженного штампового инструмента, эксплуатируемого в условиях динамического нагружения с удельными давлениями до 100 - 120 кГс/г-м и повышенного разогрева поверхности гравюры до 750-800°С (рабочие вставки, матрицы, пуансоны и выталкиватели штампов кривошипных горяче-штамповочных прессов, винтовых и гидровинтовых пресс,молотов при штамповке труднодеформируемых сталей и сплавов).

Известна штамповая сталь, содержащая, вес.%:

Углерод0,,35

Хром6,5-9,5

Вольфрам8-11

Молибден0,5-6,5

Ванадий0,5-1

Кобальт5,5-15,5

Кремний0,4-1,5

ЖелезоОстальное

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является штамповая сталь 12,содержащая, вес.%:

0,3-0,6

Углерод 0,3-1,5

Кремний 0,4-1,2

Марганец 2,0-3,5

Хром 2,5-4,0

Вольфрам 0,6-1,5

Молибден 1,3-2,0

Вападий 0,05-0,2

Ниобий 0,1-0,6

Никель

5

Железо Остальное

Основные недостатки этой стали пониженная ударная вязкость и пластичность в интервале 20-350°С, что делает невозможным ее практическое применение для изготовления сложных тяжелонагруженных штампов горячей объемной штамповки, работающих в условиях динамического нагружения.

Цель изобретения - повьппение платичности и вязкости высокопрочной штамповой стали для горячего деформирования.

Поставленная цель достигается тем, что штамповая сталь дополнително содержит церий и кальций при следующем соотношении компонентрв, вес.%:

Углерод0,37-0,50

Кремний0,30-1,0

1 арганец 0,30-1,00 Хром 2,50-3,40 Вольфрам 1,20-2,00 Молибден 1,20-2,00 Ванадий1,20-1,80

Церий0,01-0,10

Кальций . 0,0005-0,01 ЖелезоОстальное

При этом отношение (Бл.э./С) суммы произведений содержа:ний хрома, вольфрама, молибдена и ванадия на соответствующий коэффициент к содержанию углерода составляет 1,3-1,7. Коэффициенты определяются как частное от деления содержаний (% ат) углерода и карбидообразующего элемента в специальном карбиде, образуемом последним в отожженной стали, и составляет: для хрома 0,0813, вольфрама 0,0327, молибдена 0,0622 и ванадия 0,205. Приведенные значения коэффициентов расчетным путем по данным фазового состава предлагаемой стали и равняются частному от деления произведения атомного веса углерода на число его атомов, на произведени атомного веса карбидообразующего элемента, на число его атомов в молкуле специального карбида, образуемым последним в отожженной стали.

Определяют величину зерна аустенита при нагреве, твердость после

закалки и отпуска, теплостойкость, механические свойства при растяжении и ударном изгибе, износостойKOtTb.

Теплостойкость оценивается температурой дополнительного изотерми- ческого отпуска образцов 1515-15 мм, предварительно термически обработанных на HRC 48-50, продолжительностью 4ч, обеспечивающего сохранение твердости не ниже HRC 40. Этот уровень твердости является пределом, ниже которого в тяжелонагруженных штампах наблюдается интенсивное развитие процессов смятия и износа. Прочность и пластичность при растяжении (при комнатной и повьш1енной температурах) определяют на образцах рабочим диа1 етром 6 мм и

расчетной длиной 30 мм (по ГОСТ 1497-73), а ударную вязкость - на образцах 10-Ю-55 мм с надрезом типа Менаже (г 1 мм), по ГОСТ 9454-60, 9456-60.

Износостойкость излучается с помощью специальной установки на базе токарнозатылочного станка. В качестве второго материала трущейся пары используется твердый сплав

ВК-8. Удельное давление на образец 17,8 кГс/мм, температура: максимальная 600°С, минимальная 450с, скорость вращения 1,2 об/мин. Износостойкость оценивается потерей

веса образца.

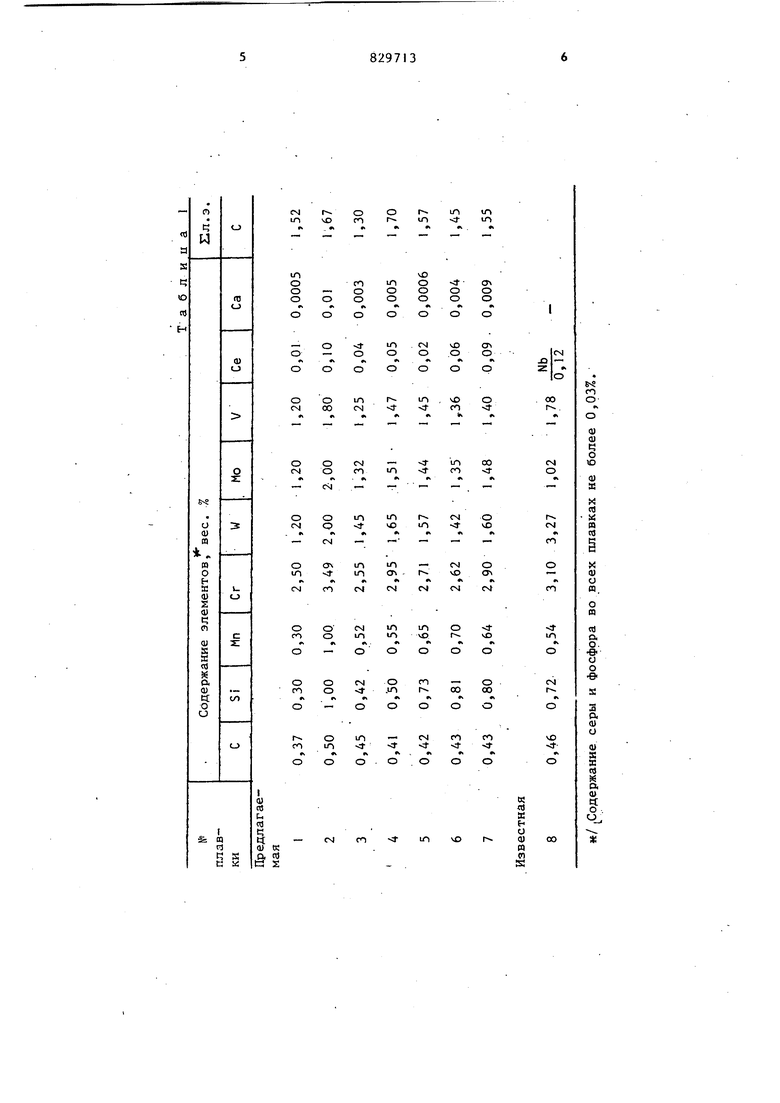

Выплавку предлагаемой стали производят в лабораторной открытой индукционной печи емкостью 50 кг и разливают в слитки массой 50 кг, которые после отжига куют на прутки сечением мм (степень укова 12). Из полученных прутков изготавливают образцы для изучения структуры и свойств

сталей. Химический состав сталей представлен в табл. 1.

сч ш

I-

40

Ч И

t ю п$ Н

m о

о

о сГ

А

о

о см

о 00

о м

о о

г

о

о Q

CS1

)

о

CTv

r

u-1

V.

со

)

)

;

о

О

го

о

о -

)

о

о о

)

го

t о о

о -

о ш

г

со

а oq гз

см

S И

1Г(

ш ю

CTi

о

.о

CN

J3

Z

со

00

очО со

о ог .

0) (U

00

г

сч

1Л со

ю

г

о

(U

а

« rt m

о

г

N|

г см

lO

vO

ПЗ

I

со о

X

о

см

1

и о

ON

чО

А

п

CSI го

я.

о m

ю

о г

а о vO

VO

ю

о е

го

см

о 00

Г-00

г

ч

о

2

а ш о

го

см

со

v)

-

-

г

) S X се

о,

0)

«

0

..

к e-i о

о.

ш

0)

VO

оо

п п S

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальная сталь | 1979 |

|

SU829712A1 |

| ШТАМПОВЫЙ СПЛАВ | 2014 |

|

RU2550071C1 |

| Штамповая сталь | 1981 |

|

SU1032038A1 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ | 2013 |

|

RU2535148C2 |

| ИНСТРУМЕНТАЛЬНАЯ ШТАМПОВАЯ СТАЛЬ | 2004 |

|

RU2274673C2 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| Цементуемая теплостойкая сталь | 2020 |

|

RU2748448C1 |

| ВЫСОКОПРОЧНАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2014 |

|

RU2562184C1 |

| Литейная штамповая сталь | 1981 |

|

SU950793A1 |

| Штамповая сталь | 1983 |

|

SU1098976A1 |

Авторы

Даты

1981-05-15—Публикация

1979-08-06—Подача