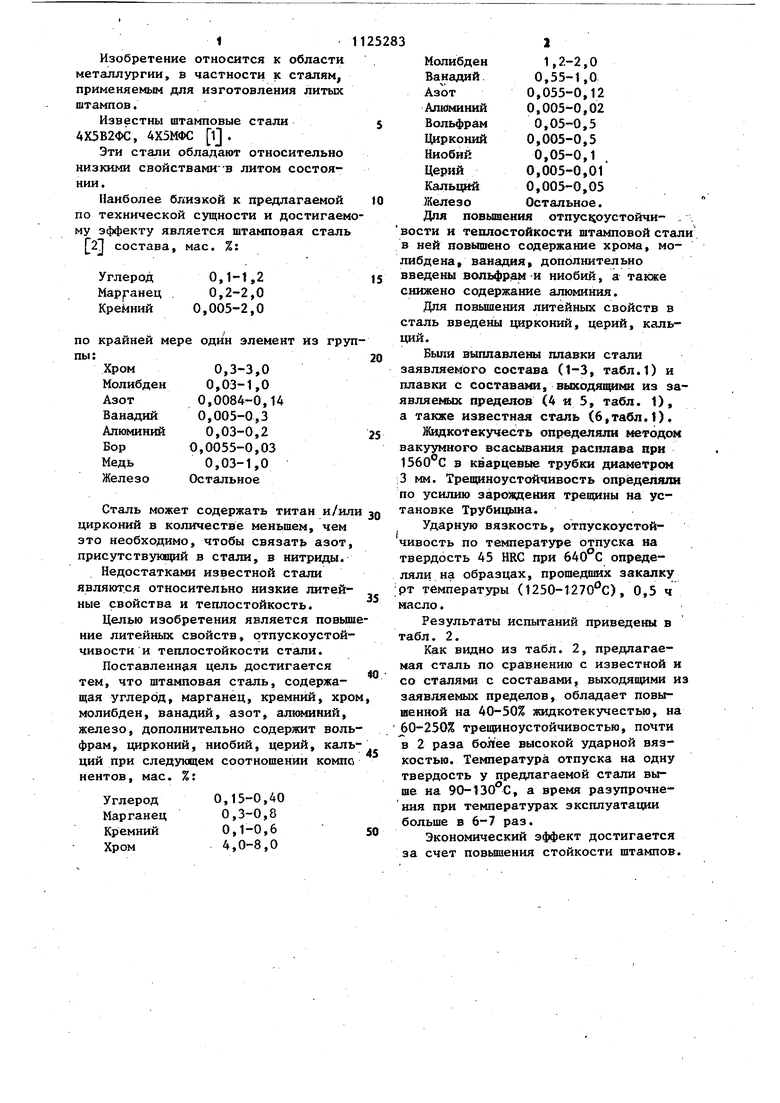

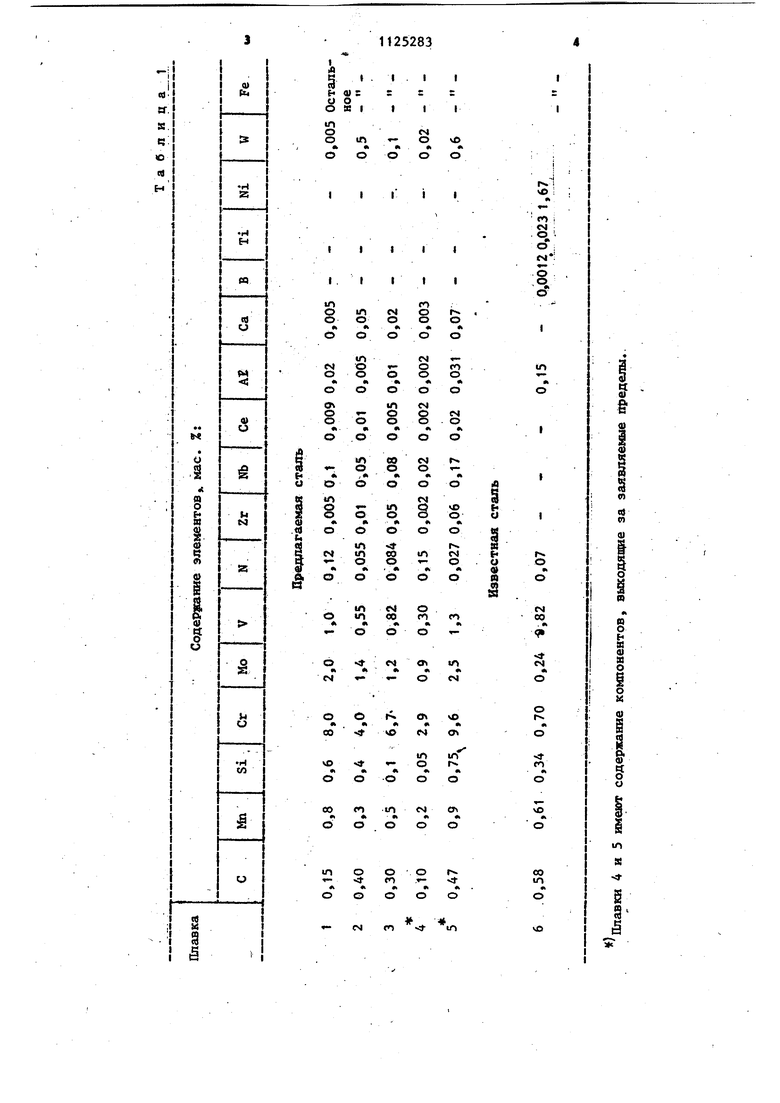

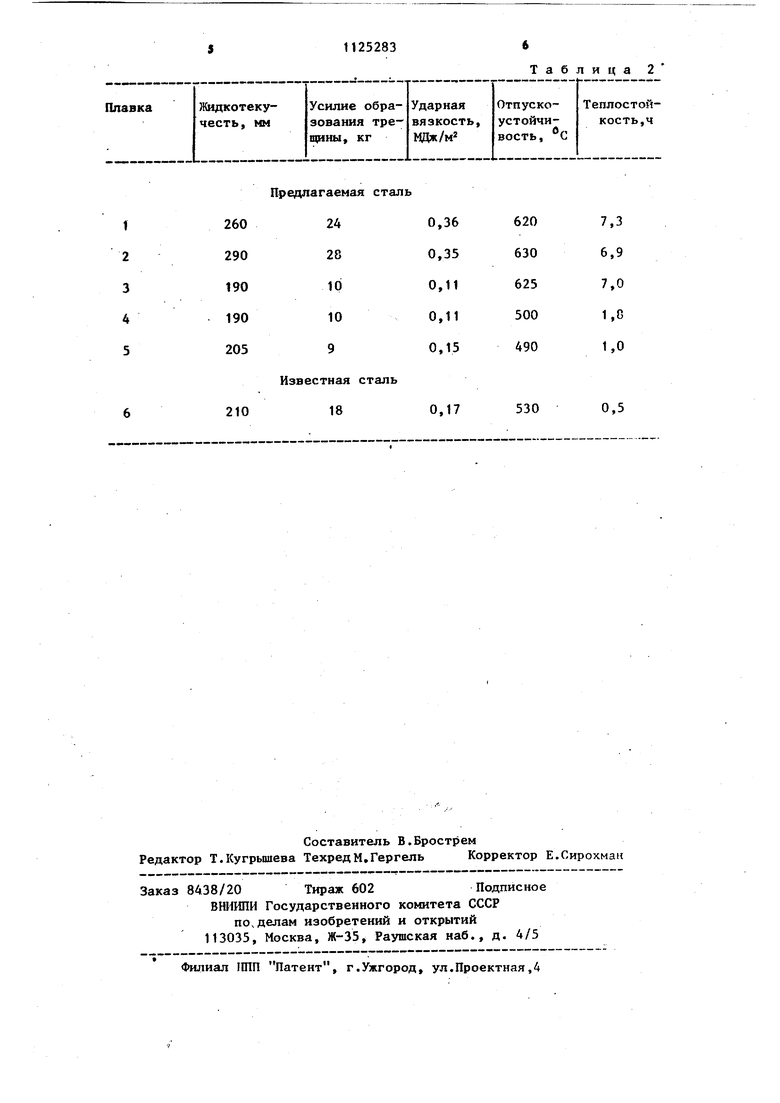

Изобретение относится к области металлургии, в частности к сталям, применяемым для изготовления литых штампов. Известны штамповые стали 4Х5В2ФС, 4Х5МФС l Эти стали обладают относительно низкими свойствами-в литом состоянии. Наиболее близкой к предлагаемой по технической сущности и достигаем му эффекту является штамповая сталь 21 состава, мае. %: 0,1-1,2 Углерод 0,2-2,0 Марранец 0,005-2,0 Крейний по крайней мере один элемент из гру 0,3-3,0 0,03-1,0 Молибден 0,0084-0,14 0,005-0,3 Ванадий Алюминий 0,03-0,2 0,0055-0,03 0,03-1,0 Железо Остальное Сталь может содержать титан и/и цирконий в количестве меньшем, чем это необходимо, чтобы связать азот присутствунмщй в стали, в нитриды. Недостатками известной стали являются относительно низкие литей ные свойства и теплостойкость. Целью изобретения является повы ние литейных свойств, отпускоустой чивости и теплостойкости стали. Поставленная цель достигается тем, что штамповая сталь, содержащая углерод, марганец, кремний, хр молибден, ванадий, азот, , железо, дополнительно содержит вол фрам, цирконий, ниобий, церий, кал ций при следующем соотношении комп нентов, мае. %: Углерод0,15-0,40 Марганец0,3-0,8 Кремний0,1-0,6 Хром4,0-8,0 1,2-2,0 Молибден Ванадий. 0,55-1,0 0,055-0,12 0,005-0,02 Алкминий 0,05-0,5 Вольфрам 0,005-0,5 Цирконий Ниобий 0,05-0,1 0,005-0,01 0,005-0,05 Кальций Остальное. Железо Для повышения отпусцоустойчи- . . вости и теплостойкости штамповой стали в ней повышено содержание хрома, молибдена, ванадия, дополнительно введены вольфрам-и ниобий, а также снижено содержание алюминия. Для повьш1ения литейных свойств в сталь введены цирконий, церий, кальций. Были выплавлены плавки стали заявляемого состава (1-3, табл.1) и плавки с составами, выходяпщми из заявляемых пределов (4 я 5, табл. 1), а также известная сталь (6,табл.t). Жидкотекучесть определяли методом вакуумного всасывания расплава при в кварцевые трубки диаметр(Я4 :3 мм. Трещиноустойчивость определяло по усилию зарождения трещины на установке Трубицына. Ударную вязкость, отпускоустойчивость по температуре отпуска на твердость 45 HRC при 640°С определяли на образцах, прошедших закалку рт температуры (1250-1270 с), 0,5 ч масло. Результаты испытаний приведены в табл. 2. Как видно из табл. 2, предлагаемая сталь по сравнению с известной и со сталями с составами, выходящими из заявляе1 а 1Х пределов, обладает повышенной на 40-50% жидкотекучестью, на 60-250% тре1№ноустойчивостью, почти в 2 раза более высокой ударной вязкостью. Температура отпуска на одну твердость у предлагаемой стали выше на 90-130°С, а время разупрочнения при температурах эксплуатации больше в 6-7 раз. Экономический эффект достигается за счет повьш1ения стойкости штампов.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| Штамповая сталь | 1990 |

|

SU1749306A1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

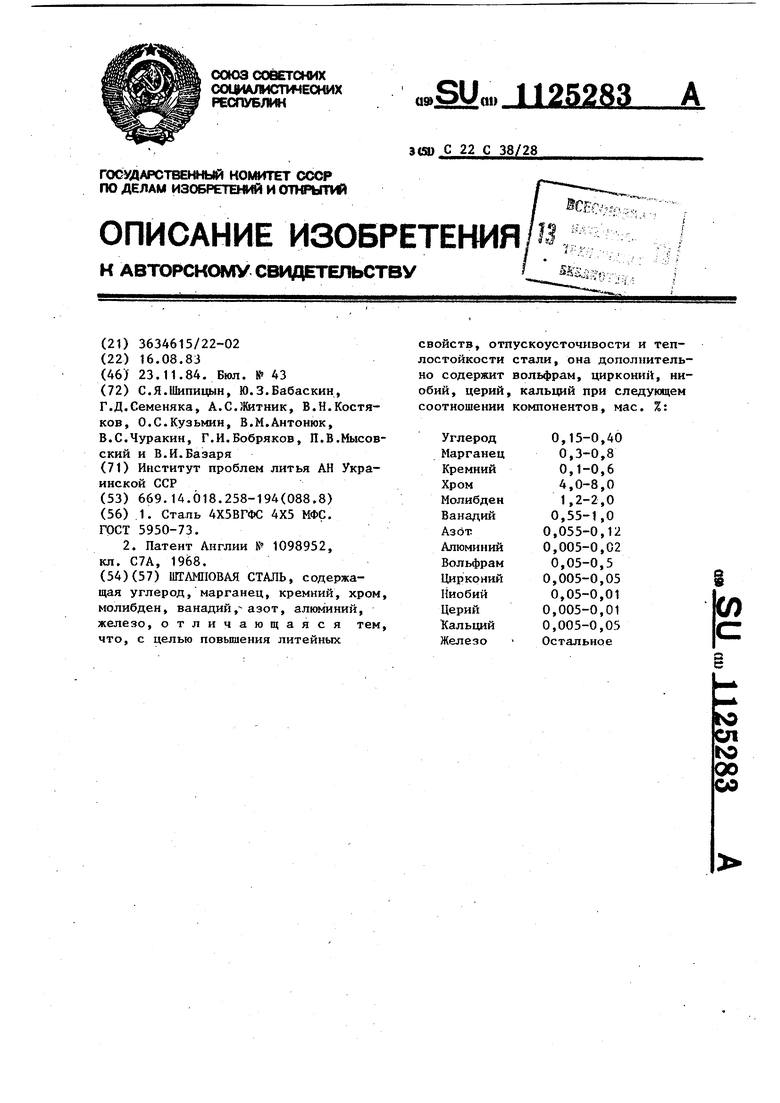

ШТЛМГЮВАЯ СТАЛЬ, содержащая углерод, марганец, кремний, хром, молибден, ванадий, азот, алюминий, железо, отличающаяся тем, что, с целью повышения литейных свойств, отпускоусточивости и теплостойкости стали, она дополнительно содержит вольфрам, цирконий, ниобий, церий, кальций при следующем соотношении компонентов, мае. %: 0,15-0,40 Углерод 0,3-0,8 Марганец 0,1-0,6 Кремний 4,0-8,0 Хром 1,2-2,0 Молибден 0,55-1,0 Ванадий 0,055-0,12 Азот 0,005-0,02 Алюминий 0,05-0,5 Вольфрам 0,005-0,05 Цирконий 0,05-0,01 Ниобий 0,005-0,01 Церий Кальций 0,005-0,05 Остальное Железо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Нефтяная горелка | 1926 |

|

SU5950A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Минерализованный буровой раствор для бурения скважин в соленосных отложениях | 1983 |

|

SU1098952A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-11-23—Публикация

1983-08-16—Подача