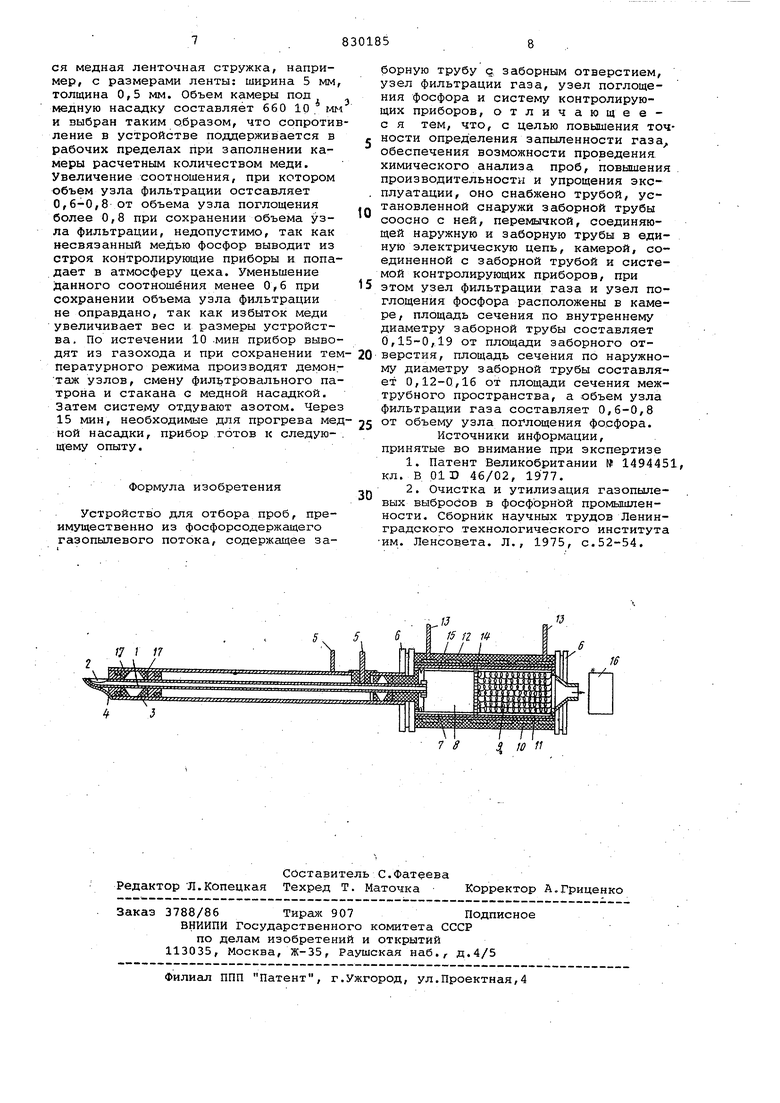

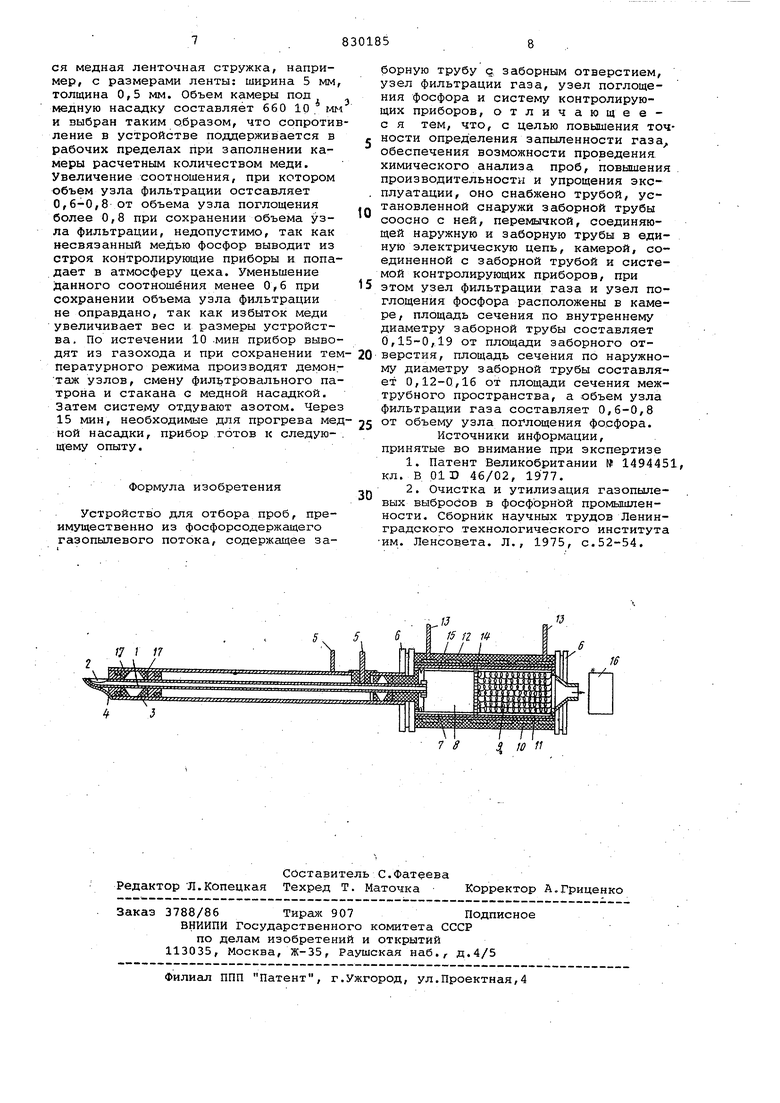

Изобретение относится к оборудова нию химической промышленности, а . именно к устройствам для отбора проб из фосфорсодержащего газопь1левого по тока. Известно устройство для измерения пылесодержания газа, содержащее сопло для засоса пробы газа, трубку, по которой идет газ, корпус фильтра, со держащий фильтрующее приспособление для отделения пыли от газа, источник теплообменной среды, например сжатого воздуха, и приспособление для подачи ее в канал в трубке для теплообмена с проходящей по ней пробой .та за. Специальное приспособление с регулируемым нагревателем регулиру&т температуру теплообменной среды между источником и трубкой. Для подогрева пробы с целью предотвращения конденсации в анализаторе подогревают теплообменную среду. Для охлаждения пробы нагреватель отключают и подают холодную теплообменную рреду l. Недостатком устройства является непригодность для отбора проб фосфорсодержащего газопылевого потока, так как устройство имеет необогреваемое сопло для засоса газа, что приводит к конденсации фосфооа на поверхности сопла и в его канале и тем самым к изменению диг1метра канала, нарушению принципа -изокинетичности отбора. Сконденсировавшийся фосфор при выводе устройства из газохода воспламеняется на воздухе и создает опасные условия эксплуатации устройства. Выполнение засасывающего сопла на трубе, изогнутой в направлении газопылевого потока, требует установки на исследуе№лх газоходах заборных отверстий больших размеров, многократно превышающих диаметр засасывающего сопла и трубы, что создает дополнительные трудности при герметизации фосфорпроводящих газоходов. Известно устройство для отбора проб из фосфорсодержащего газопылевого, потока, состоящее из заборной трубы со сменным наконечником, перфорированное дно которого заполнено стеклянной ватой, для поглощения паров фосфора заборная труба набита медной стружкой. Устройство заключено в печь с нихромовыми нагревателями, обеспечивающими температуру отбо ра .выше точки росы фосфора, и соединено с помощью шланга с контролирующими приборами 12. Недостатком данного устройства является невозможность контроля режима пылеобразования в печи и эффективности очистки -печного газа. Устройство, основанное на принципе внутренней фильтрации, не может из-за малой фильтрующей поверхности обеспечить отбор пробы из высокозапыленj ных (до 150 г/нм) газовых потоков фосфорных печей. Указанное устройство применимо только при низком (до 10 г/нм) пылесодержании г-азовог® по тока и может быть использовано для определения остаточного после электрофильтра пылесодержания. Самостоятельного значения для определения эф фективности работы электрофильтра данное устройство не имеет. Недостатком устройства является также невозможность проведения химического анализа пыли:. Указанное устройство имеет ограниченную площадь фильтрации из-за конструктивных труд ностей обогрева фильтровального патрона больших размеров, что не позво ляет набрать навеску пыли, достаточную для выполнения химического анали за, так как сопротивление системы быстро достигает предельного. Максимально возможная навеска не превышае 1 г. Получаемая навеска пыли непригодна и для физико-химического анали за, так как практически нельзя без загрязнения отделить тонкий слой пыли от стекловолокна. Невозможность применения химического и физико-хими чейкого методов исследования пыли не позволяет определять состав пыли и влияние на него технсЛогических пара метров работы печи. Данное устройство имеет низкую производительность. Интервал между опытами составляет 2-3 ч, так как замена фильтровального патрона возможна только после охлаждения устройства, перед новым замером затрачивается еще 30 мин на на грев. За 8-ми часовой рабочий день может быть сделано 2 замера. Недоста тком этого устройства является также невозможность точного определения запыленности газа. Газопьалевой пото от фосфорных печей подвержен резким колебаниям как по пылесодержанию, так и по скорости газа в газоходах, поэтому с помощью устройства нельзя точно определить запыленность газа из-за малой (до 1 г) навески пыли и невозможности фильтрации большого объе ;ма газа вследствие малой производител ности установки. Значительные абсолютные и относительные погрешности при определении веса пробы, объема профильтрованного газа и скорости отбора газа, необходимой по принцип изокинетичности, не обеспечивают высокой точности определения запыле ности. Кроме того, отсутствие обогр ва на участке заборного отверстия в ывает конденсацию фосфора в фильтровальном патроне, что также искажает езультаты замера. Цель изобретения - повышение точности определения запыленности газа, обеспечение возможности проведения химического анализа проб, повышение производительности и упрощение эксплуатации устройства. Указанная цель достигается тем, что устройство снабжено трубой, установленной снаружи заборной трубы соосно с ней, перемычкой, соединяющей наружную и заборную трубы в единую электрическую цепь, камерой, соединенной с заборной трубой и системой контролирующих приборов, при этом узел фильтрации газа и узел поглощения фосфора расположены в камере,площадь сечения по внутреннему диаметру заборной трубы составляет 0,15-0,19 от площади заборного отверстия, площадь сечения по наружному диаметру заборной трубы составляет 0,12-0,16 от площади сечения межтрубного пространства, а объем узла фильтрации газа составляет .0,6-0,8 от объема узла поглощения фосфора. Соединениенаружной трубы с заборной трубой в единую электрическую цепь позволяет поддерживать необходимые различные температуры на отдельных участках как наружной, так и заборной труб, включая участок заборного отверстия, тем самым предотвращается конденсация газообразного фосфора на входе в заборную трубу. Соотношение площадей заборного отверстия и сеЧения по внутреннему диаметру заборной трубы, составляющее 0,15-0,19, позволязт обеспечить изокинетичность отбора, т.е. равенство скоростей газа в заборном отверстии и в зондируемом газоходе, создаваемая при этом скорость газа внутри заборной трубы гарантирует одновременно унос пыли из канала трубы и ламинарный харак.тер движения потока внутри трубы. Выбранное соотношение.площадей сечения заборной трубы по ее наружному дааметру и межтрубного пространства, составляющее 0,12-0,16, обеспечивает оптимальные габариты установки, позволяя исключить короткое замыкание между трубами во время термической деформации при применении минимальной толщины труб и минимальной толщины слоя тепло- и электроизоляционного материала, и одновременно обеспечивает необходимые температуры на всех участках труб. Выбранные объемы узлов фильтрации газа и поглощения фосфора (соотношение объемов составляет 0,6-0,8) позволяют отфильтровать на поверхности чехла необходимое для выполнения комплекса анализов количество пыли при полном связывании газообразного фосфора из объема пропу щенного газа. На чертеже изображено устройство продольный раз.рез. Устройство содержит заборную тру бу 1, имеющую на конце заборное отв стие 2, наружную трубу 3, перемычку 4, соединяющую трубы в единую элек|Трическую цепь. Наружная и заборна трубы получают питание от электриче кой сети понижающий трансформатор и токоподводы 5. Заборная час устройства соединена разъемными эле ментами б (фланец или накидная гайка с камерой 7, в которой расположены узел 8 фильтрации и узел 9 поглощения фосфора. Для обогрева камеры при менен электрообогрев стальной ленточ ной спиралью 10, наложенной на слой асбокартона 11 и имеющей наружную те плоизоляцию 12 из асбокартона.Подача электроэнергии из сети на спираль осуществляется через понижающий тран форматор и токоподводы 13. Камера 7 разделена перфорированной перегородкой 14. Узел фильтрации представляет собой чехол из металлической сетки 15, соединенный с заборной трубой. Узел поглощения фосфора представляет собой съемный молибденовый стакан, Заполненный медной насадкой. Камера 7 соединена с системой контролирующи приборов 16 с помощью фланца. Межтру ное пространство с целью обеспечения герметичности, тепло- и электроизоля ции заполнено эластичным изоляционны материалом (миконитом) и с обоих кон цов снабжено асбоцементными шайбами 17 с сальниковыми уплотнениями. Устройство работает следующим образом. После полного монтажа производят проверку на герметичность. Затем включают обогрев устройства. Внутри заборной трубы 1 (dgyjy 8 мм, тол- . щина стенки 1 мм, длина тру.бы 1500 мм) поддерживают температуру 250-400°С с целью предотвращения кон денсации паров фосфора на стенках заборной трубы. На участке наружной трубы 3, находящейся во время опыта в газоходе, (dgy,,j 28 мм, толщина стенки 2 Mivi, длина участка 1100 мм) поддерживают температуру 200-250с с целью предотвращения налипания фосфора на наружной стенке этого участка трубы. На участке наружной трубы 3, находящейся во время опыта за газоходом (dgHyyp 22 мм, толщина стенки 5 мм, длина участка 250 мм) поддерживают температуру 30-50°С, исходя из условий техники безопасности. -При достижении указанных температур заборную трубу 1 вводят в газоход на глубину, равную 1/2 диаметра газохода, заборное отверстие 2 (площадь отверстия 300-320 мм) располагают навстречу газовому потоку, включают эжектор и производят отбор пробы в течение 10 мин. Увеличение или уменьшение соотношения, при котором площадь сечения заборной трубы 1 по внутреннему диаметру составляет 0,15-0,19 от площади заборного отверстия 2 более 0,19 или менее.0.15 ведет к изменению скорости газа в заборном отверстии и выходу ее за допустимый интервал скоростей, в котором соблюдается принцип изокинетичности, выражаемый равенством гаь га-s Чэть отву где Wjo, - скорость газа вгазоходе; гаъ площадь сечения внутри газохода; WOTS скорость газа в заборном отверстии; SOTB - площадь отверстия. Кроме того, увеличение данного соотношения более 0,19 ведет за счет возрастания скорости газа внутри заборной трубы к нарушению ламинарного характера движения газа и образованию вихревых потоков. Уменьшение данного соотношения менее O/lS за счет уменьшения скорости газа внутри заборной трубы ведет к оседанию пыли в канале заборной трубы. Следовательно, выбранное соотношение, обеспечивающее необходимую 10-12,5 м/с скорость газа внутри заборной трубы, является оптимальным. Увеличение соотношения, при котором площадь сечения заборной трубы 1 по наружному диаметру составляет 0,12-0,16 от площади межтрубного пространства более 0,16 приводит к нарушению стабильности, температурного режима устройства и создает вероятность -короткого замыкания при термической деформации. Уменьшение этого соотношения менее 0,12 приводит к увеличению веса и размеррв. устройства. При выходе из заборной трубы 1 запыленный газ попадает в фильтровальный чехол из металлической сетки 15, имеющий цилиндрическую форму (высота цилиндра Н 150 мм, площг ь основания SOCH 2550 мм). На внутренней поверхности фильтровального чехла осаждается содержащаяся в газе пыль, причем фильтрующая площадь, равная 30000 мм позволяет разместить необходимое для проведения комплекса анализов количество пыли (.10 г) в толщину слоя 1,8-2,0 мм, обеспечивающую сохранение системы в рабочих пределах. Заполнение фильтровального патрона контролируется ростом сопротивления системы. При накоплении необхоимой навески сопротивление системы составляет 280-300 мм рт.ст. Обеспыленный газ поступает в узел 9 поглощения, где пары фосфора реагируют медью с образованием фосфида меди, оличество меди для проведения одноо опыта берется из расчета полного вязывания фосфора, содержащегося в бъеме прошедшего через устройство аза. В качестве насадки используется медная ленточная стружка, например, с размерами ленты: ширина 5 мм, толщина 0,5 мм. Объем камеры под медную насадку составляет 660 10 tAiи выбран таким о.бразом, что сопротив ление в устройстве поддерживается в рабочих пределах при заполнении камеры расчетным количеством меди. Увеличение соотношения, при котором объем узла фильтрации остсавляет 0,6-0,8 от объема узла поглощения более 0,8 при сохранении объема узла фильтрации, недопустимо, так как несвязанный медью фосфор выводит из строя контролирующие приборы и попадает в атмосферу цеха. Уменьшение Данного соотношения менее О,б при сохранении объема узла фильтрации не оправдано, так как избыток меди увеличивает вес и размеры устройства. По истечении 10 .мин прибор выво дят из газохода и при сохранении тем пературного режима производят демон таж узлов, смену фил1 тровального па трона и стакана с медной насадкой. Затем систе.му отдувают азотом. Чере 15 мин, необходимые для прогрева ме ной насадки, прибор готов к следующему опыту. Формула изобретения Устройство для отбора проб, преимущественно из фосфорсодержащего газопьшевого потока, содержащее заборную трубу с заборным отверстием, узел фильтрации газа, узел поглощения фосфора и систему контролирующих приборов, отличаю щеес я тем, что, с целью повышения точности определения запыленности газа, обеспечения возможности проведения химического анализа проб, повышения производительности и упрощения эксплуатации, оно снабжено трубой, установленной снаружи заборной трубы соосно с ней, перемычкой, соединяющей наружную и заборную трубы в единую электрическую цепь, камерой, соединенной с заборной трубой и системой контролирующих приборов, при этом узел фильтрации газа и узел поглощения фосфора расположены в камере, площадь сечения по внутреннему диаметру заборной трубы составляет 0,15-0,19 от площади заборного отверстия, площадь сечения по наружному диаметру заборной трубы составляет 0,12-0,16 от площади сечения межтрубного пространства, а объем узла фильтрации газа составляет 0,6-0,8 от объему узла поглощения фосфора. Источники информации, принятые во внимание при экспертизе 1.Патент Великобритании № 1494451, кл. В 01 D 46/02, 1977. 2.Очистка и утилизация газопылевых выбросов в фосфорной промышленности. Сборник научных трудов Ленинградского технологического института им. Ленсовета. Л., 1975, с.52-54.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изокинетического отбора пробы запыленного газа и устройство для его осуществления | 1986 |

|

SU1366907A1 |

| Устройство для измерения концентрации капельной жидкости в потоке газа | 1978 |

|

SU742767A1 |

| РУКАВНЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ С КОРОТКОИМПУЛЬСНОЙ ПРОДУВКОЙ | 2010 |

|

RU2448758C2 |

| Автоматический пылемер | 1986 |

|

SU1368740A1 |

| Устройство для отбора проб газов | 1976 |

|

SU586356A1 |

| Способ непрерывного измерения запыленности газов в газоходах и устройство для его осуществления | 1991 |

|

SU1804607A3 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ КОЧЕТОВА | 2011 |

|

RU2458745C1 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2179879C1 |

| Способ изокинетического отбора проб из газового потока | 1988 |

|

SU1587377A1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ИЗ ДИСПЕРСНОГО ВЫСОКОТЕМПЕРАТУРНОГО ДВУХФАЗНОГО ПОТОКА | 2004 |

|

RU2262111C1 |

Авторы

Даты

1981-05-15—Публикация

1979-08-15—Подача