1

Изобретение относится к литейному производству и может быть использовано при получении отливок в формах с горизонтальным разъемом.

В известных способах литья под низким давлением для уменьшения количетства неметаллических включений в литом металле используют инертный газ, а также специальные фильтрь, что усложняет и удорожает процесс литья 1 и 2.

Известен также способ литья под низким давлением, включаающий заполнение формы расплавом под действием избыточного газового давления, выдержку под давлением кристаллизации расплава и удаление отливки и сборку формы при избыточном давлении в тигле 3.

Однако в указанном способе не решены проблемы существенного снижения расхода сжатого газа, что особенно важно при использовании инертных газов, а также резкого роста давления в момент окончания заполнения формы расплавом. Последняя задача усложняется тем, что для обеспечения плавной заливки и избежания гидравлического удара при существующих проходных сечениях металлопроводов, скорость роста газового давления в тигле должны быть сравнительно низкой. Уловить же момент окончания заливки, особенно при литье сложных по конфигурации изделий, практически невозможно.

Цель изобретения - улучшение качества литых изделий, повышение производительности и снижение расхода сжатого газа. Поставленная цель достигается тем, что

Р во время извлечения отливки и последующей сборки формы в тигле установки поддерживают избыточное давление, превышающее гидростатический напор расплава в заполненном металлопроводе на величину 0,02- 0,7 кгс/см, а заполнение собранной формы

5 осуществляют при избыточном давлении, превышающем на 0,1-0,7 кгc/cм суммарный гидростатический напор расплава в металлопроводе и заполненной форме.

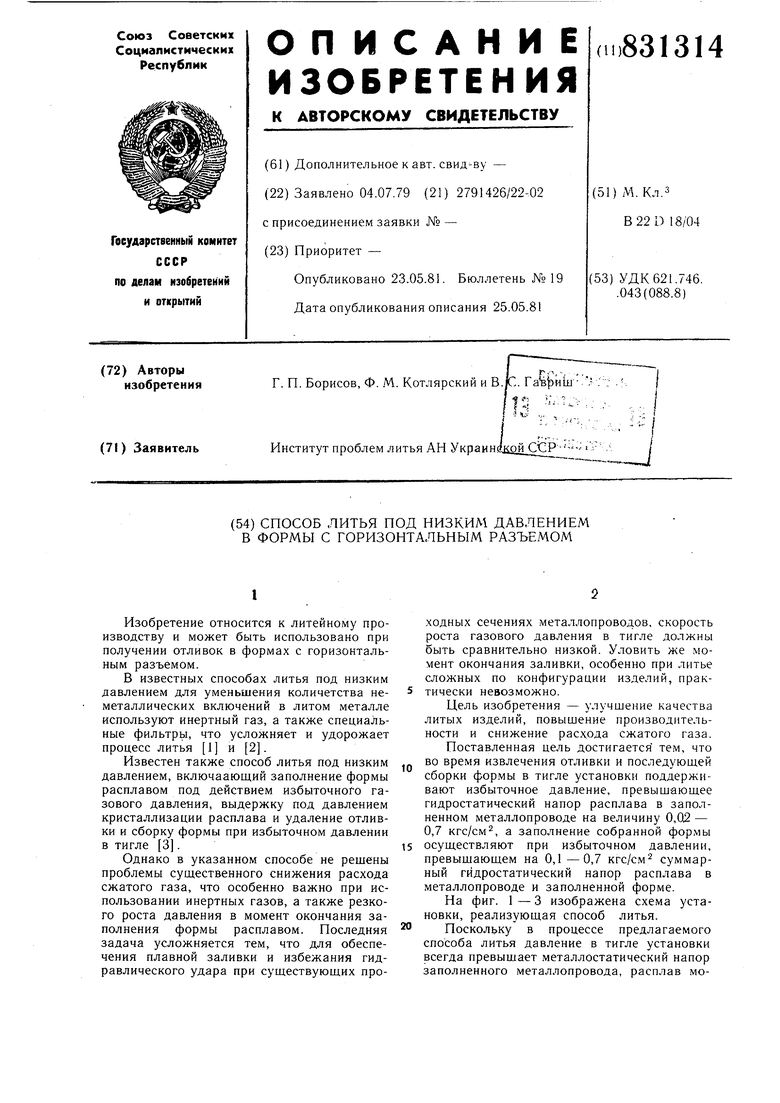

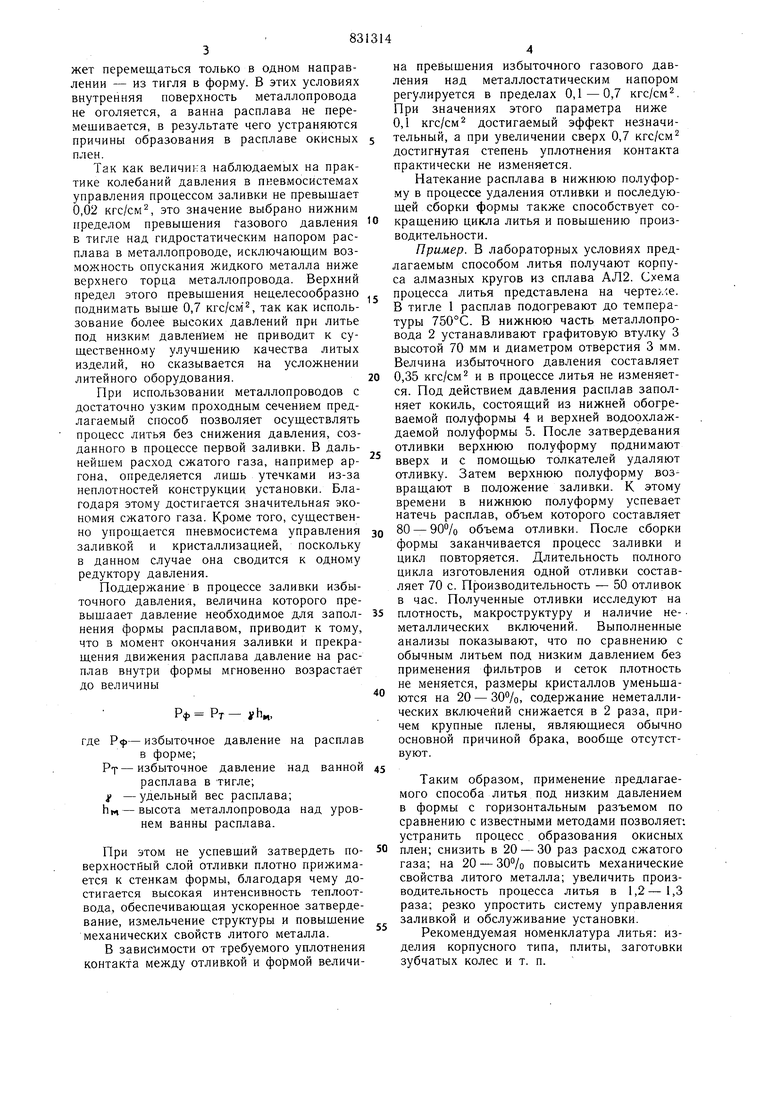

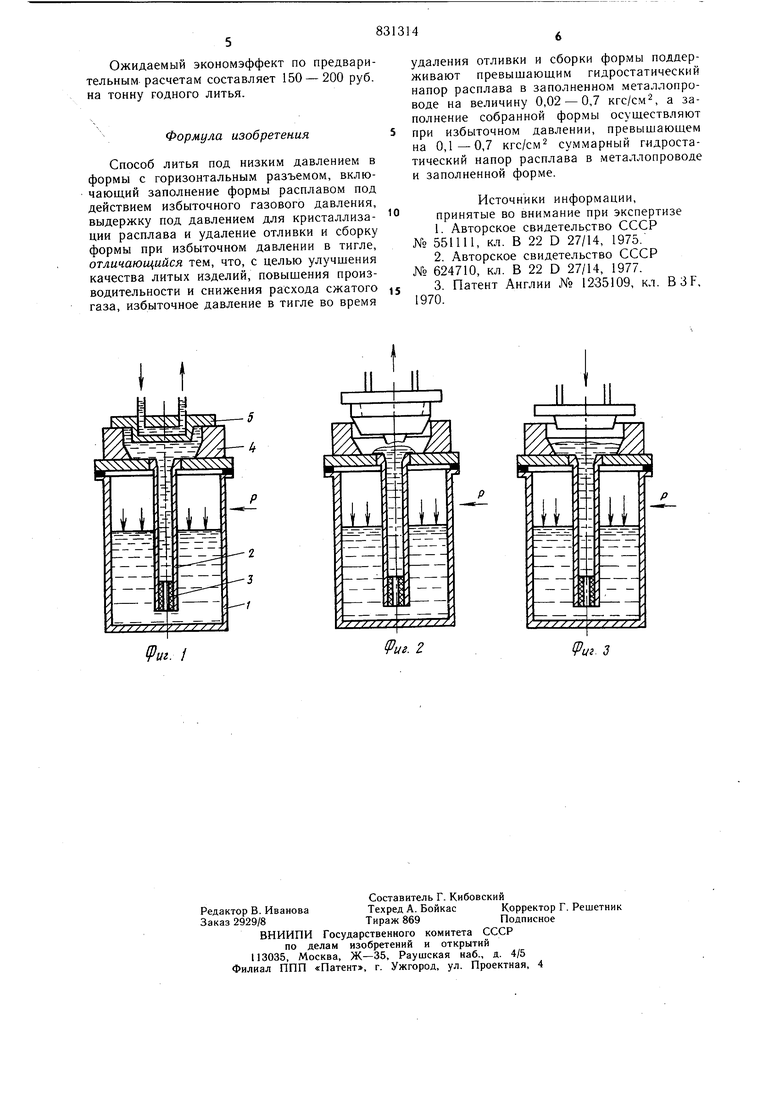

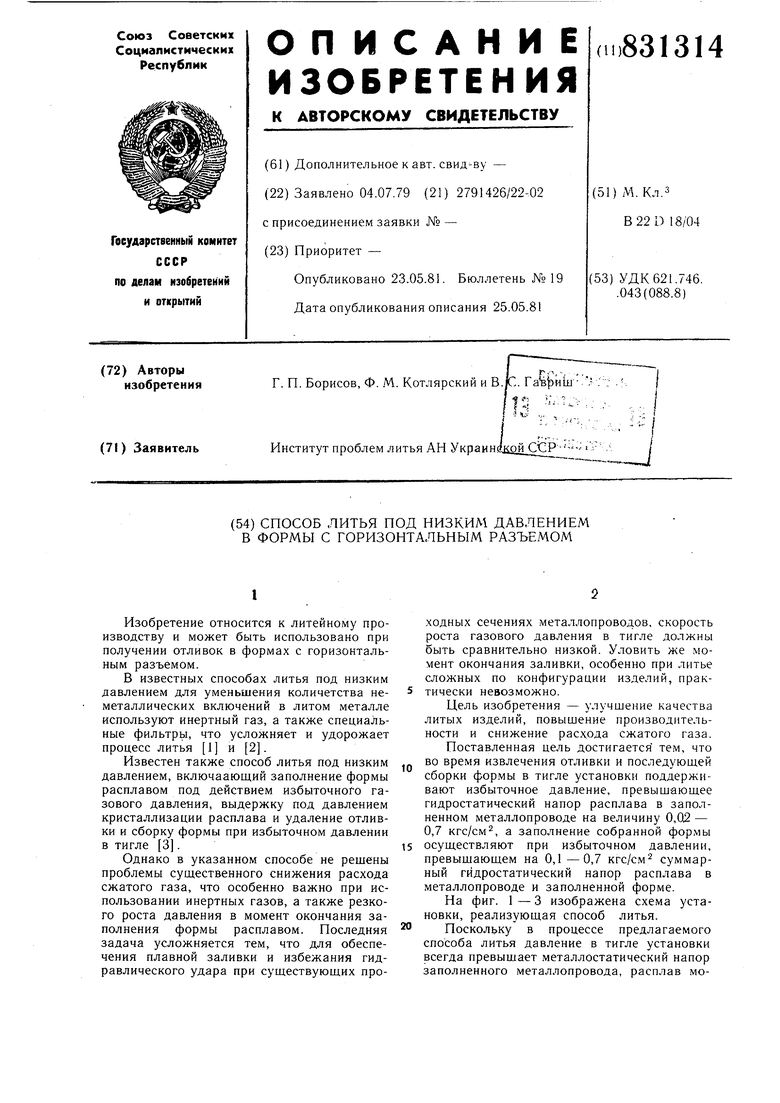

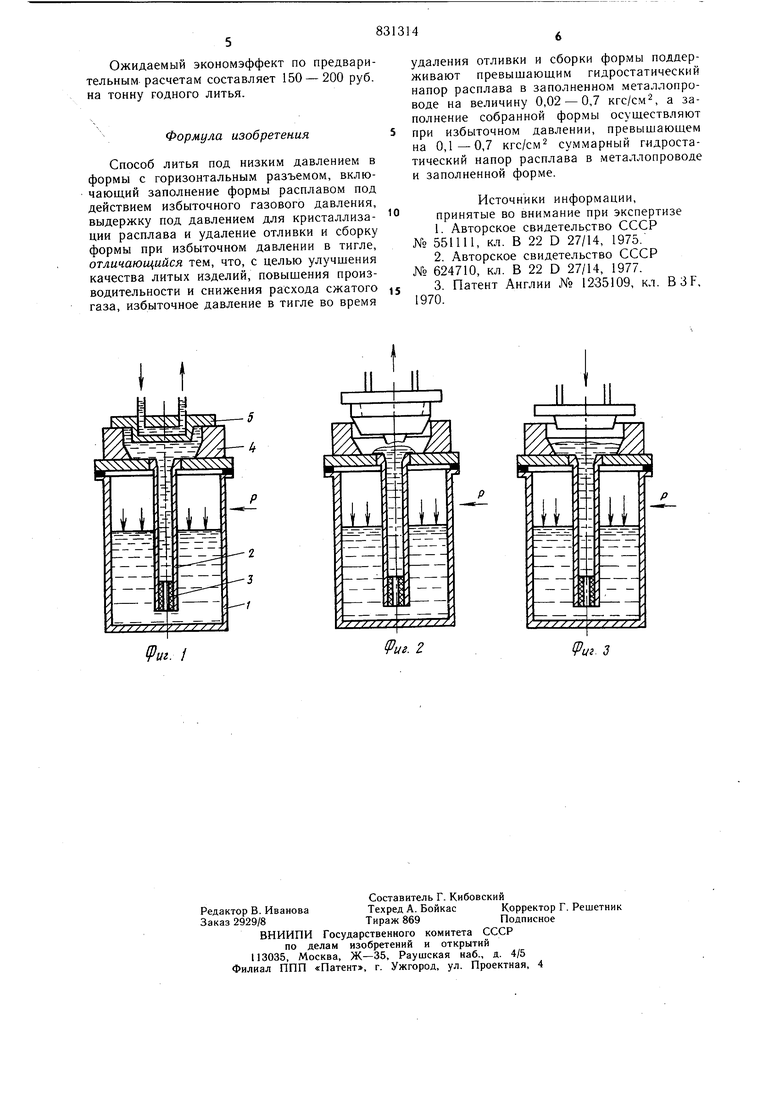

На фиг. 1-3 изображена схема установки, реализующая способ литья.

Поскольку в процессе предлагаемого способа литья давление в тигле установки всегда превышает металлостатический напор заполненного металлопровода, расплав может перемещаться только в одном направлении - из тигля в форму. В этих условиях внутренняя поверхность металлопровода не оголяется, а ванна расплава не перемешивается, в результате чего устраняются причины образования в расплаве окисных плен. Так как величина наблюдаемых на практике колебаний давления в пкевмосистемах управления процессом заливки не превышает 0,02 кгс/см, это значение выбрано нижним пределом превышения газового давления в тигле над гидростатическим напором расплава в металлопроводе, исключающим возможность опускания жидкого металла ниже верхнего торца металлопровода. Верхний предел этого превышения нецелесообразно .. .0 поднимать выше 0,7 кгс/см, так как использование более высоких давлений при литье под низким давлением не приводит к существенному улучшению качества литых изделий, но сказывается на усложнении литейного оборудования. При использовании металлопроводов с достаточно узким проходным сечением предлагаемый способ позволяет осуществлять процесс литья без снижения давления, созданного в процессе первой заливки. В дальнейшем расход сжатого газа, например аргона, определяется лишь утечками из-за неплотностей конструкции установки. Благодаря этому достигается значительная экономия сжатого газа. Кроме того, существенНО упрощается пневмосистема управления заливкой и кристаллизацией, поскольку в данном случае она сводится к одному редуктору давления. Поддержание в процессе заливки избыточного давления, величина которого превышаает давление необходимое для заполнения формы расплавом, приводит к тому. что в момент окончания заливки и прекращения движения расплава давление на расплав внутри формы мгновенно возрастает до величины , где избыточное давление на расплав в форме; РТ-избыточное давление над ванной расплава в тигле; f -удельный вес расплава; Ьм-высота металлопровода над уровнем ванны расплава. При этом не успевший затвердеть поверхностный слой отливки плотно прижимается к стенкам формы, благодаря чему достигается высокая интенсивность теплоотвода, обеспечивающая ускоренное затвердевание, измельчение структуры и повышение механических свойств литого металла. В зависимости от требуемого уплотнения контакта между отливкой и формой величина превышения избыточного газового давления над металлостатическим напором регулируется в пределах 0,1-0,7 кгс/см. При значениях этого параметра ниже 0,1 кгс/см достигаемый эффект незначительный, а при увеличении сверх 0,7 кгс/см достигнутая степень уплотнения контакта практически не изменяется. Натекание расплава в нижнюю полуформу в процессе удаления отливки и последующей сборки формы также способствует сокращению цикла литья и повышению производительности. Пример. В лабораторных условиях предлагаемым способом литья получают корпуса алмазных кругов из сплава АЛ2. Схема процесса литья представлена на черте хе g тигле 1 расплав подогревают до температуры 750°С. В нижнюю часть металлопровода 2 устанавливают графитовую втулку 3 высотой 70 мм и диаметром отверстия 3 мм. Велчина избыточного давления составляет 0,35 кгс/см и в процессе литья не изменяется. Под действием давления расплав заполняет кокиль, состоящий из нижней обогреваемой полуформы 4 и верхней водоохлаждаемой полуформы 5. После затвердевания отливки верхнюю полуформу поднимают вверх и с помощью толкателей удаляют отливку. Затем верхнюю полуформу возвращают в положение заливки. К этому времени в нижнюю полуформу успевает натечь расплав, объем которого составляет объема отливки. После сборки формы заканчивается процесс заливки и цикл повторяется. Длительность полного цикла изготовления одной отливки составляет 70 с. Производительность - 50 отливок в час. Полученные отливки исследуют на плотность, макроструктуру и наличие неметаллических включений. Выполненные анализы показывают, что по сравнению с обычным литьем под низким давлением без применения фильтров и сеток плотность не меняется, размеры кристаллов уменьшаются на 20 - 30%, содержание неметаллических включений снижается в 2 раза, причем крупные плены, являющиеся обычно основной причиной брака, вообще отсутствуют. Таким образом, применение предлагаемого способа литья под низким давлением в формы с горизонтальным разъемом по сравнению с известными методами позволяет-, устранить процесс образования окисных плен; снизить в 20 - 30 раз расход сжатого газа; на 20 - 30% повысить механические свойства литого металла; увеличить производительность процесса литья в 1,2-1,3 раза; резко упростить систему управления заливкой и обслуживание установки. Рекомендуемая номенклатура литья: изделия корпусного типа, плиты, заготовки зубчатых колес и т. п.

Ожидаемый экономэффект по предварительным расчетам составляет 150 - 200 руб. на тонну годного литья.

Формула изобретения

Способ литья под низким давлением в формы с горизонтальным разъемом, включающий заполнение формы расплавом под действием избыточного газового давления, выдержку под давлением для кристаллизации расплава и удаление отливки и сборку формы при избыточном давлении в тигле, отличающийся тем, что, с целью улучшения качества литых изделий, повышения производительности и снижения расхода сжатого газа, избыточное давление в тигле во время

удаления отливки и сборки формы поддерживают превышающим гидростатический напор расплава в заполненном металлопроводе на величину 0,02 - 0,7 кгс/см, а заполнение собранной формы осуществляют при избыточном давлении, превышающем на 0,1-0,7 кгс/см суммарный гидростатический напор расплава в металлопроводе и заполненной форме.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 551111, кл. В 22 D 27/14, 1975.

2.Авторское свидетельство СССР № 624710, кл. В 22 D 27/14, 1977.

3.Патент Англии № 1235109, кл. B3F, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ В МЕТАЛЛИЧЕСКУЮ ЛИТЕЙНУЮ ФОРМУ | 2024 |

|

RU2830088C1 |

| Способ литья под низким давлением | 1981 |

|

SU1176508A1 |

| Способ литья под регулируемым газовым давлением в разовые формы | 1982 |

|

SU1061910A1 |

| Способ литья в песчаные формы с противодавлением | 1982 |

|

SU1060294A1 |

| Способ литья под газовым давлением | 1983 |

|

SU1118475A1 |

| Способ литья под газовым давлением | 1983 |

|

SU1097448A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК РАСЛИТ-ПРОЦЕССОМ | 1992 |

|

RU2015830C1 |

| Способ литья под низким давлением | 1973 |

|

SU457538A1 |

| Способ обработки расплава в установках литья под низким давлением | 1978 |

|

SU697252A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2015828C1 |

II I II

Р

. /

иг.г

fPui-3

Авторы

Даты

1981-05-23—Публикация

1979-07-04—Подача