Изобретение относится к литейному производству и может быть использовано для получения отливок с незатвердевающей рассредоточенной литниково-питающей системой.

Известны способы получения отливок, предусматривающие использование U-образного металлопровода с расплавом, на одну ветвь которого устанавливают форму, а в другую опускают плунжер, с помощью которого вытесняют расплав в форму (Австралийский патент кл. В 22 D 17/08, 35/00, N 502253, РЖ ТОЛП, 1980, 11Г329П; Японская заявка кл. 11В1 (В22D) 7/00, N 52-102835. РЖ ТОЛП, 1978 9Г332П).

Недостатком этих способов является сложность их конструкторской реализации, низкое избыточное давление, создавамое только металлостатическим напором, из-за чего в тонкостенных и сложных фасонных отливках возможны недоливы и усадочные дефекты. Кроме того, циклические отрывы расплава от литниково-питающей системы формы и премещения плунжера вниз-вверх способствуют интенсивному окислению жидкого металла и образованию плен.

Наиболее близким техническим решением к изобретению является способ литья под низким давлением, включающий обеспечение с помощью погружаемого плунжера постоянного контакта расплава с литниково-питающими каналами литейной формы, заполнение формы под избыточным давлением, выдержку под давлением при кристаллизации и удаление отливки.

Недостатком этого способа является образование плен на оголяемых в процессе заливки поверхностях плунжера и тигля, сложность регулирования требуемой глубины погружения плунжера из-за изменения его диаметра в связи с налипанием окисных плен, разъеданием расплавом и механическим разрушением, необходимость периодических остановок процеса литья для доливки расплава, а также сложность конструкторской реализации.

В предложенном способе получения отливок РАСЛИТ - процессом, включающем обеспечение с помощью погружаемого плунжера постоянного контакта расплава с литниково-питающими каналами литейной формы, заполнение формы расплавом под регулируемым давлением, выдержку под давлением при кристаллизации и удаление отливки, погружаемую в жидкий металл часть плунжера, выполненного из материала отливки, расплавляют.

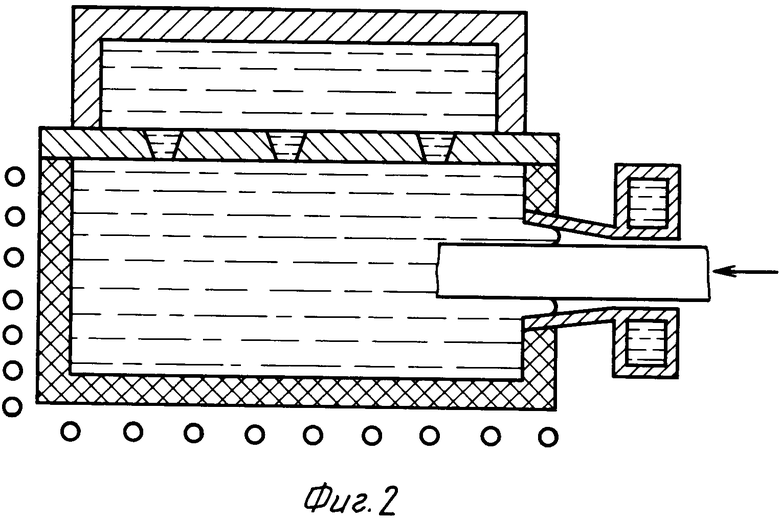

На фиг.1 показано устройство для реализации заявляемого способа в исходном положении; на фиг.2 - то же, в процессе заливки формы.

Устройство содержит обогреваемый тигель 1 с крышкой 2, в которой выполнены литниково-питающие каналы 3, сообщающие тигель с формой 4.

В боковую стенку тигля вставлена охлаждаемая снаружи втулка 5, в которую входит плунжер 6, изготовленный из того же материала, который находится в тигле 1. Внутреннее отверстие втулки выполнено расширяющимся в сторону полости тигля, благодаря чему затекающий в зазор между плунжером и втулкой расплав кристаллизуется и препятствует выходу плунжера из тигля наружу, тогда как перемещение плунжера внутрь тигля осуществляется свободно.

Технологический процесс осуществляется следующим образом. Перед началом работы тигель 1 подогревается до рабочей температуры, во втулку 5 вставляется плунжер 6, через отверстия 3 в полость тигля заливается жидкий металл того же состава, из которого изготовлен плунжер, до сплошного контакта с крышкой 2 (фиг.1). На крышку устанавливается форма 4. Подачей плунжера внутрь тигля осуществляют заливку формы расплавом (фиг.2). Скорость заливки регулируется скоростью подачи плунжера. После заполнения формы на остановившийся плунжер действуют с усилием, определяющим величины избыточного давления, необходимого для осуществления процесса питания. В это время погруженная в расплав часть плунжера расплавляется. После затвердевания отливки силовое воздействие на плунжер прекращается, и во время удаления отливки он выполняет роль пробки.

Таким образом, по сравнению с прототипом, выполненный из материала отливки расходуемый плунжер позволяет с использованием простого заливочного устройства решить задачи безинерционного регулирования скорости заполнения формы, кристаллизацию под заданным избыточным давлением отливки и гарантированное поддержание постоянного контакта расплава с литниково-питающими каналами, благодаря чему устраняются усадочные дефекты в металлоемких узлах отливки, а выход годного достигает до 95%. При этом процесс литья осуществляется непрерывно с наращиванием плунжера.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2015828C1 |

| Способ литья под низким давлением | 1981 |

|

SU1176508A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ МАГНИТНЫХ ФОРМ | 1994 |

|

RU2089330C1 |

| Способ получения отливок | 1980 |

|

SU931289A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНЫХ ЛИТЕЙНЫХ ФОРМ | 1994 |

|

RU2079388C1 |

| Способ заливки роторов | 1983 |

|

SU1107958A2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2020040C1 |

| МЕТАЛЛОПРОВОД ДЛЯ МАШИН ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ ЦВЕТНЫХ СПЛАВОВ | 1991 |

|

RU2024351C1 |

| Установка для литья под низким давлением | 1982 |

|

SU1130436A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2044599C1 |

Использование: получение отливок с незатвердевающей литниково-питающей системой. Сущность изобретения: с помощью погружаемого плунжера поддерживают постоянный контакт ванны расплава с литниково-питающими каналами литейной формы, заполняют форму расплавом под регулируемым давлением, выдерживают для кристаллизации и удаляют отливку. Погружаемую в жидкий металл часть плунжера, выполненного из материала отливки, расплавляют. 2 ил.

СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК РАСЛИТ-ПРОЦЕССОМ, включающий поддержание с помощью погружаемого плунжера постоянного контакта расплава с литниково-питающими каналами литейной формы, заполнение формы расплавом под регулируемым давлением, выдержку под давлением при кристаллизации и удаление отливки, отличающийся тем, что погружаемый плунжер выполняют из материала отливки, причем погружаемую в расплав часть плунжера расплавляют.

| Способ литья под низким давлением | 1981 |

|

SU1176508A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-15—Публикация

1992-06-05—Подача