Изобретение относится- к металлургии н может быть использовано при производстве безуглеродистого феррохрома металлотермическим методом. Известен способ получения безуглеродистого феррохрома, включающий проплавление части хромового концентрата или руды в смеси с известью в электропечи с последующим восстановлением расплаватвердым восстановителем (алюминием) с добавками смеси извести с концентратом fll . Однако способ требует значительных затрат электроэнерг{1и для расплавления рудноизвесткового расплава, характеризуется недостаточно высокими скоростями протекания реак ций в восстаиовительный период,не п воляет получать феррохром с содержа нием,углерода не более 0,04% при ис пользовании хромового концентрата с содержанием углерода более 0,03% и требует дополнительной операции - вы сокотемпературной прокалки .хромовой руды (концентрата) в специальных об обжиговых печах. Цель изобретения - снижение расхЬда г лектроэнергии, получение феррохрома с содержанием углерода не более 0,04% без предварительной высокотемпературной прокалки хромовой руды (концентрата) в специальных обжиговых пеЧах. Указанная цель достигается тем, что при проплавлении рудноизвестковой смеси и при восстановлении в расплав вводят хлориды щелочных и щелочноземельных металлов в соотношении по периодам плавки 1:(1-10)при общем количестве вводимой добавки 1-10% от массы хромовой руды (концентрата) . Кроме того,все количество хлоридов вводят при проплавлении части рудноизвестковой смеси или при восстановлении расплава. Введение хлоридов в рудноизвестковый расплав приводит к ускоренному его проплавлению и снижению расхода электроэнергии что, видимо, связано с проявлением свойств добавок как плавней. Введение их в восстановительную часть шихты вызывает активное перемешивание расплава из-за их испарения, улучшение контакта взаимодействующих фаз и ускорение протекания восстановительных реакций. Основным источником поступления углерода в феррохром является хромовая руда (концентрат), в которойуглерод находитсяв виде

карбонатов о С разложением последних связано снижение содержания углерода в подвергнутой прокалке руде (концентрате), Полнота и скорость разложения карбонатов повышаются с ростом температуры прокалки или с добавками хлоридов,увеличивающих скорость кристаллохимических превращени при нагреве

В присутствии хлоридов щелочных или щелочноземельных металлов разложение карбонатов при проплавлении шихты протекает настолько интенсивно, что позволяет исключить предварительную прокалку хромовой руды (концентрата) в специальных обжиговых печах и получать феррохром с содерхсанием углерода не более 0,04% при использовании руды (концентрата)| содержащей более 0,03% углерода.

Интенсивное разложение карбонатов при проплавлении и в присутствии хлоридов, видимо, связано с тем,, что в условиях проплавления достигается сутцественно более высокая температура ( 2000С) в сравнении с достигаемой при предварительной прокалке (1000-1200 С), Кроме того, при этих температурах происходит испарение вводимых хлоридов и интенсивное удаление с выделяющимися возгонами продуктов разложения карбонатов, что также ускоряет их разложение.

Введение хлоридов щелочных или щелочноземельных металлов в количестве менее 1% от массы хромовой руды

(концентрата) не дает положительного эффекта. При добавках, превышающих 10% от массы хромовой руды (концентрата) , процесс становится неэкономичным, так как при введении хлоридов наблюдается снижение извлечения хрома и эти потери начинают превышать положительный эффект, получаемый от исключения предварительной прокалки хромовой руды (концентрата).

Наиболее полно положительные качества реализуются при соотношении вводимых хлоридов в расплавленную рноизвестковую и восстановительную, части шихты 1:(1-10),

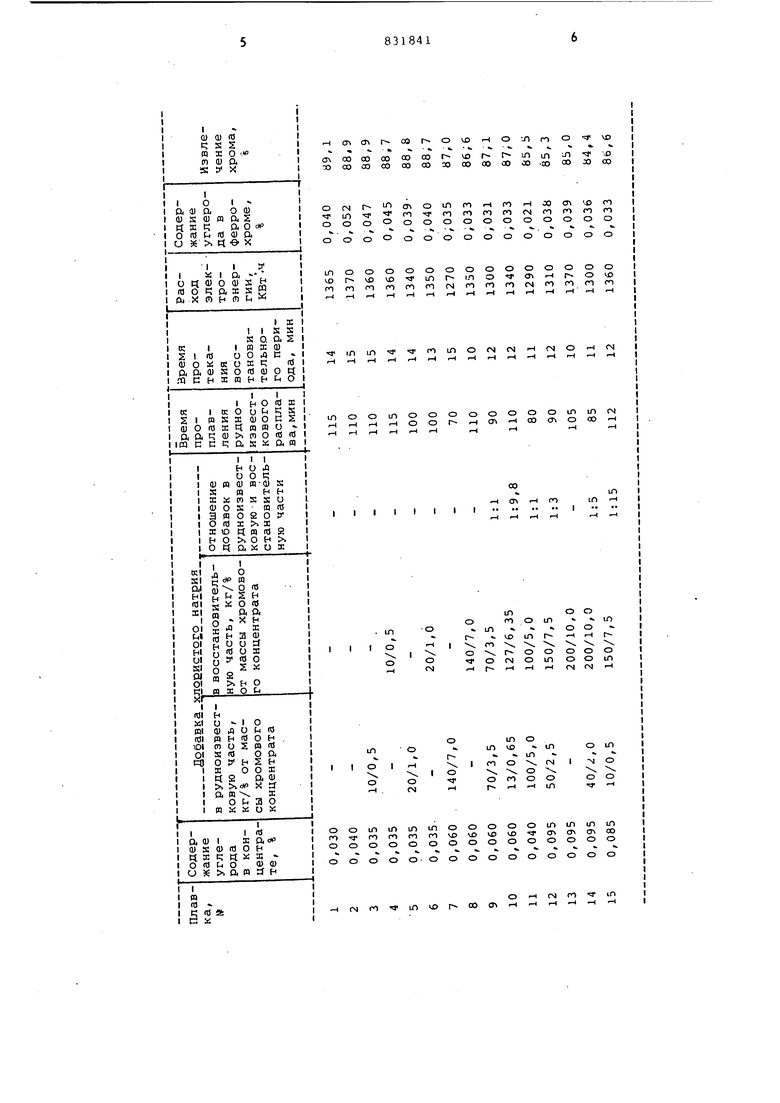

Для набора мощности электропечи сжигают запальную часть шихты следующего состава, кг:

Хромовый концентрат 200 Алюминиевая крупка 60 Селитра натриевая 35 Затем проплавляют в электропечи рудноизвестковую часть шихты состава, кг:

Хромовый концентрат 900 Известь410

Расплав восстанавливают алюминием с одновременной подачей хромового концентрата. Состав смеси,- кг: Хромовый концентрат 900 Алюминиевая крупка 480-495 В качестве хлорсодержащей добавки используют хлористый натрий. Количество вводимой добавки и показатели плавок приведены в таблице.

Г1 00 00 X) со ОО

I о 1

ОГЧГ СПО1ЛПг-«ГО|ЧООСГ1ЛП

aj Q, о 0)

щ-ч-чпхгпгогопгмгпппп s tt) m D, s оооОооооооооооо c;

a 0 (-, пз 0) a Id ч e X

inoooooooooooooo

ЧОГ 1Л О 1ЛГ-1ЛО1 Г11- Г О1О

ппппппгмпгопгчг гопсп

IX

t I SS

S O. ft2

I я B: 0)

I It)

u о л с

4inLn3 4ntr)OJN(NH(

о к « о ж п

(d

D. 0)

S о (О Ш о Ct CHXPQHHt-iO

I I

I H о m X

I m о и 1-1 c; s msxojocs

1Л о о пзжЧяио .-ч 1-Ч гН c;(D no«io cRftsiiftm

II I

fHU л

ио с;

ш m шm-d) s

s nH H

ж « tos s и

(u о s

т to

3 яо 2 оу

о и)ж , X

ж юct и гоа

но. о и.

о цft « иX

I

О

Я

Оnj

2Н

ftft

XН

ж

аш и я

и ж

toо

2«

но

ОР

о

I

и

и(О

Я

он

«(И

оft

2Н

сж

ft01

fl

XEf X.

3о

н

иit:

ОО1Г)Ш1Л1ЛООООО1Л1Л1Г)1Л РО ГОГОГПГО Х)ЧОЧ)СТЛ Т1СТ%ОО

ооооооооооооооо ооооо-оооооооооо

I

m

пз V

ею а X

О -Л П О

о D

ООСОГ -ЮГ Г Л1ЛУ1

.о

ооооэоооооаооо.аэоооо

00

о о

о о

OOOOOOOOiniDM

оо1 ач- оосг ооо--

00

о

1Ло о

ого о 1Л «. ю

1Я -. «.ОО Г «.VOinr -MrHr-

--оо.-х, ..

. ооо

SOCNOiri ООШ 4I rHi-4i-4 (

о

inо

о 1Л

1ЛVOШ

1-

-«.1Л

м о

(N

о

о о

огооо

чч- -и

.-I1Л

(М П т in

ш 1О t 00 o Предлагаемый способ позволяет снизить расход электроэнергии и ускорить восстановительный период плавки, упростить технологию получения низкоуглеродистого феррохрома путем исключения предварительной высокотемпературной прокалки хромовой руды (концентрата) в специальных обжиговых печах и получать феррохром с содержанием углерода не более 0,04 при использовании хромовой руды (кон центрата) с содержанием углерода бо.лее 0,03%, Экономическая эффективность при получении феррохрома по предлагаемому способу с исключбнием прокалки хр мового концентрата в обжиговых печах с введением хлоридов щелочных или щелочноземельных металлов до 10% от массы хромовой руды (концент рата) составляет 1,5-15,5 руб. (в среднем 8,5 руб.) на 1 т произве денного феррохрома. Формула изобретения 1. Способ получения безуглеродис го феррохрома, включающий проплавле ние в электропечи части хромового концентрата или руды с известью, восстановление расплава восстановителем с одновременной.загрузкой остальной окисной части шихты, о т л и чающийся тем, что, с целью снижения расхода электроэнергии, получения феррохрома с содержанием углерода не более 0,04%, при проплавлении рудноизвестковой смеси и при восстановлении в расплав вводят хлориды щелочных и щелочноземельных металлов в соотношении по периодам плавки 1:(1-10) при общем количестве вводимой добавки 1-10% от массы хромовой руды (концентрата). 2. Способ по п.1, о т л и ч а ющ и и с я тем, что хлориды вводят при проплавлении части рудноизвестковой смеси. 3. Способ по П.1, отличающ и и с я тем, что хлориды вводят при восстановлении расплава. Источники информации, принятые во внимание при экспертизе 1. Плинер Ю.Л. и Игнатенко Г.Ф. Восстановление окислов металлов алюминием. М., Металлургия, 1967, с.168-171.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА НИЗКОУГЛЕРОДИСТОГО С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2021 |

|

RU2761839C1 |

| Способ подготовки шихты для производства низкоуглеродистого феррохрома | 1990 |

|

SU1772203A1 |

| Способ производства безуглеродистых сплавов | 1979 |

|

SU863661A1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОХРОМА НИЗКОУГЛЕРОДИСТОГО | 2005 |

|

RU2291217C2 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОСПЛАВОВ | 2013 |

|

RU2549820C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА | 1998 |

|

RU2148672C1 |

| Способ получения безуглеродистого феррохрома | 1974 |

|

SU510525A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА В ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2553118C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2164543C1 |

| Способ получения рудноизвесткового расплава | 1988 |

|

SU1581750A1 |

Авторы

Даты

1981-05-23—Публикация

1979-09-14—Подача