(54) СИСТЕМА МАСЛОСНАБЖЕНИЯ УЗЛОВ ТРЕНИЯ И ИСПОЛНИТЕЛЬНЫХ МЕХАНИЗМОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система маслоснабжения турбомашины | 1975 |

|

SU565997A1 |

| Система маслоснабжения турбомашины | 1985 |

|

SU1321845A1 |

| Система маслоснабжения подшипника паровой турбины | 1982 |

|

SU1099114A1 |

| Система маслоснабжения турбомашины | 1980 |

|

SU994785A1 |

| Система маслоснабжения | 1978 |

|

SU767376A1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАТИВНОГО ПОДОГРЕВА КОНДЕНСАТА | 2010 |

|

RU2443939C1 |

| ГИДРОСТАНЦИЯ ЦИРКУЛЯЦИОННОЙ СМАЗКИ | 2014 |

|

RU2613343C2 |

| Система охлаждения масла | 1981 |

|

SU1013700A1 |

| ДЕАЭРАТОР (ВАРИАНТЫ) | 2014 |

|

RU2565650C1 |

| СИСТЕМА ПИТАНИЯ ВОДОСТРУЙНОГО ЭЖЕКТОРА ДЛЯ ОТСОСА ПАРОВОЗДУШНОЙ СМЕСИ ИЗ КОНДЕНСАТОРА ПАРОВОЙ ТУРБИНЫ | 1995 |

|

RU2099608C1 |

Изобретение относится к системам маслоснабжения, преимущественно узлов трения и исполнительных механизмов турбоагрегатов и другого оборудования тепловых и атомных электростанций. Известна система смазки узлов тре ния паровых турбин, содержащая основной бак, насосы, охладители, промежуточную напорную емкость между основным баком и насосом, подключен ную к напорной линий после охладителя l Недостатками такой системы являются болыиая протяженность и разветвленность линий всасывания и нагнетания, большое количество в этих линиях стыков, разъемов, запорно-регулирующей арматуры, высоки перепад давления масла в охладителя загрязнение и потери масла в системе, что существенно снижает надеж ность маслоснабжения. Известна также система маслоснабжения узлов трения и исполнител ных механизмов, преимущественно паровых турбин, содержащая основной и напорный баки с патрубками, между которыми включен насос с всасывающе и напорной линиями, охладитель, лиНИИ слива и подачи узлов смазки и линии перелива масла 2. Однако большое количество рабочего, резервного и аварийного оборудования, запорно-регулирующей арматуры неизбежно приводит к удлинению линии подачи, увеличению количества стыков и разъемов и является причиной недостаточной их надежности. Возможное нарушение плотности и герметичности маслопроводов, разъемов, арматуры, уплотнений трубных досок охладителей (из-за большого перепада давления между маслом и охлаждающей водой) поломки и замена оборудования, арматуры связаны с постоянными или периодическими потерями масла из маслосистемы, замасливанием оборудования, охлаждающей и сточной вод внутренних водоемов, рек и каналов. Цель изобретения - повышение надежности и эффективности защиты окружающей среды. Указанная цель достигается тем, что система снабжена подключенным к линии слива промежуточным баком с линией перелива, в которую включен охладитель, патрубки размещены внутри баков и оснащены стаканами

охватывающими их с зазором, а в днищах и стенках стаканов напорной и переливной линий выполнены отверстия При этом линия перелива промежуточного бака сообщена с всасывающей линией насоса, а патрубки всасывающей и напорной линий .расположены выше рабочего уровня масла в баках.

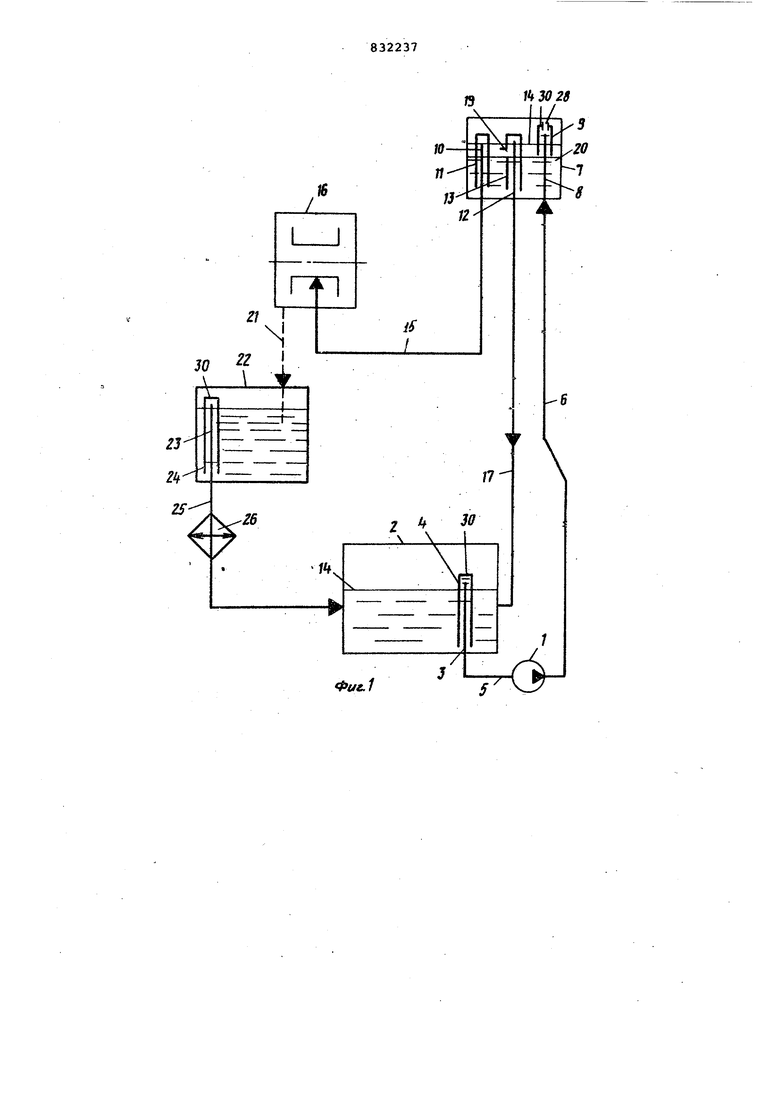

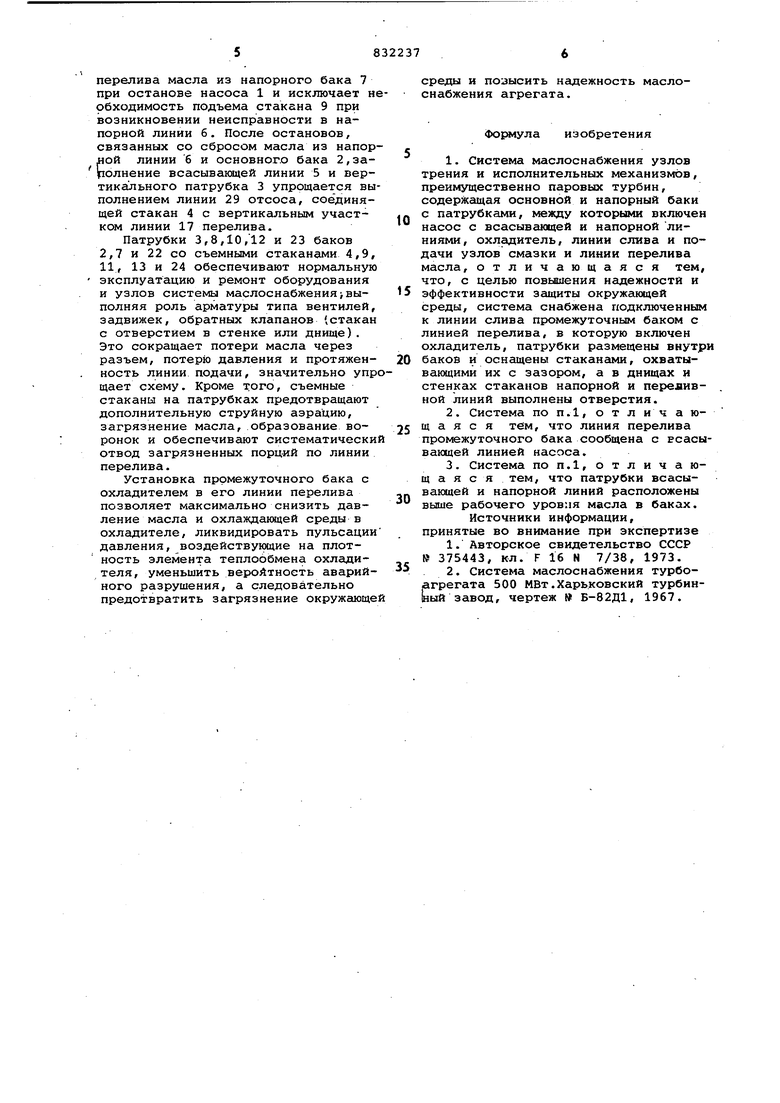

На фиг. 1 представлена принципиалная схема системы маслоснабжения;на фиг. 2 - то же, с дополнительной переливной линией и гидрозатвором..

Насос 1 сообщен с основным баком 2 через вертикальный патрубок 3 размещенный с зазором в стакане 4, и всасывающую линию 5. Напорная линия 6 насоса 1 подключена к напорному баку 7, напорный патрубок 8 которого размещен в стакане 9, патрубок 10 подачи - в стакане 11, а патрубок 12 перелива - в стакане 13. В напорном баке 7 установлен рабочий уровень 14 масла. Напорный бак 7 линией 15 подачи сообщен с узлом 16 смазки, например подшипником турбины. Основной бак 2 через линию 17 перелива и патрубок 12 перелива, между которыми размещен гидрозатвор 18, связан с напорным баком 7. В стакане 13 выполнено боковое отверстие 19, расположенное между рабочим уровнем 14 и нижним допустимым уровнем 20.

К линии 21 слива масла с подшипников 16 подключен промежуточный бак 22, патрубки 23 перелива которого расположены с зазором в стаканах 24. На линиях 25 перелива промежуточного бака 22 установлены охладители , линии 27 перелива коч торых подключены к основному баку 2 и к всасывающей линии 5 насоса 1. Стакан 9 набжен отверстием 28, а линия 29 отсоса подключена к днищу 30 стакана 4 и патрубку 12 перелива после гидрозатвора 18. Стаканы 4,9, 11,13 и 24 выполнены съёмными, расположены днищами 30 вверх и установлены с кольцевыми зазорами между ними и патрубками 3,8,10,12 и 23.

Промежуточный бак 22 расположено выше основного бака 2 на величину гидравлического сопротивления масляного тракта охладителя 26 при номинальном расходе, выраженную в единицах измерения высоты столба жидкости . Вертикальный и напорный патруки 3 и 8 расположены (выведены) выше рабочего уровня 14 масла в баках

2и 7.

При работе насоса 1 масло из основного бака через кольцевой зазор между стаканом 4 и патрубком

3подается по всасывающей и напорной линиям 5 и б насоса 1 в напорный

бак 7. Для.обеспечения постоянства подачи напорный бак 7 содержит напорный патрубок 8 с охватывающим его стаканом 9, патрубок 10 подачи

со стаканом 11 и патрубок 12 перелива со стаканом 13. Стакан 9 на напорном патрубке 8 предотвращает свободное выбивание и струйное истечение масла в газовоздушной атмосфере бака 7, интенсивное перемешивание масла с воздухом и его загрязнение.

В условиях нормальной эксплуатации в напорном баке 7 поддерживаетс определенный рабочий уровень 14 масла, под действием которого по патрубку 10 подачи и линии 15 подачи оно подводится к подшипнику 16 и другим потребителям (узлу смазки). В условиях эксплуатации и аварийных ситуациях такан 11 ограничивает содержание воздуха и других примесей в масле перед подшипником 16, образование воро.нок и предотвращает срыв подачи.

Уменьшение расхода масла при изменении режима работы установки, которая снабжена предлагаемой системой маслоснабжения, вызывает переполнение напорного бака 7 и отвода его патрубком 12 перелива по линии 17 перелива в основной бак 2 Гидрозатвор 18 (фиг.2) на вертикальном участке линии 17 перелива поддерживает в замкнутом объеме переливной линии 17 и патрубке 12 перелива стабильное разрежение вследствие выноса потоком пузырьков воздуха. Слив масла продолжается до тех пор, пока через отверстия 19 в стакане 13 не проникнет воздух и в патрубке 12 перелива не упадет разрежение.

Отработавшее в подшипниках 16 нагретое масло по линии 21 слива поступает в промежуточный бак 22, отсасывается от примесей и через патрубок 23 перелива по линии 25 перелива через охладитель 26 сливается в основной бак 2. После охладителя 26 по линии 27 перелива (фиг.2) масло может поступать прямо во всасывающую линию 5 насоса 1.

При возникновении неисправности в напорной линии 6 или в насосе 1 включается дополнительная резервная система, а напорная линия 6 путем поднятия съемных стаканов 4 и 9 патрубков 3 и 8 выводится из эксплуатации. Аналогично решаются эти вопросы при возникновении неисправностей в охладителях 26 и линиях 25 и 27 перелива.

Удаление масла из выведенного в резерв участка линии и оборудования, при необходимости его ремонта, производится Путем применения известных дренажных систем или сливны пробок при поднятых соответствующих съемных стаканах патрубков, ограничивающих этот участок. Выполнение оверстия 28 в днище 30 стакана 9 предотвращает возникновение обратного

перелива масла из напорного бака 7 при останове насоса 1 и исключает необходимость подъема стакана 9 при возникновении неисправности в напорной линии б. После остановов, связанных со сбросом масла из напоряой линии б и основного бака 2,заролнение всасываквдей линии 5 и вертикального патрубка 3 упрощается выполнением линии 29 отсоса, соединящей стакан 4 с вертикальным участком линии 17 перелива.

Патрубки 3,8,10/12 и 23 баков 2,7 и 22 со съемными стаканами 4,9, 11, 13 и 24 обеспечивают нормальную

эксплуатацию и ремонт оборудования и узлов системы маслоснабжения)выполняя роль арматуры типа вентилей, задвижек, обратных клапанов (стакан с отверстием в стенке или днище). Это сокращает потери масла через разъем, потерю давления и протяженность линии подачи, значительно упрощает схему. Кроме того, съемные стаканы на патрубках предотвращают дополнительную струйную аэрацию, загрязнение масла, образование воронок и обеспечивают систематический отвод загрязненных порц-ий по линии перелива.

Установка промежуточного бака с охладителем в его линии перелива позволяет максимально снизить давление масла и охлаждающей среды в охладителе, ликвидировать пульсации давления, воздействующие на плотность элемента теплообмена охладителя, уменьшить вероятность аварийного разрушения, а следовательно предотвратить загрязнение окружающей

среды и позысить надежность маслоснабжения агрегата.

Формула изобретения

0 насос с всасывающей и напорной линиями, охладитель, линии слива и подачи узлов смазки и линии перелива масла, отличающаяся тем, что, с целью повышения надежности и

5 эффективности защиты окружающей среды, система снабжена подключенным к линии слива промежуточным баком с линией перелива, в которую включен охладитель, патрубки размещены внутри

0 баков и оснащены стаканами, охватывающими их с зазором, а в днищах и стенках стаканов напорной и переливной линий выполнены отверстия.

5 промежуточного бака сообщена с всасывающей линией насоса.

0 вьЕие рабочего уровня масла в баках.

Источники информации, принятые во внимание при экспертизе

5

П1t302g

ЧII/

2L

Z4

30 Jif 30 30

/ /

/5

Фиг. 2

Авторы

Даты

1981-05-23—Публикация

1978-08-29—Подача